400万t/a煤炭间接液化项目加氢反应器内衬开裂分析

2018-08-02,,,,

, , , ,

(1.机械工业上海蓝亚石化设备检测所有限公司, 上海 201518; 2.上海蓝滨石化设备有限责任公司, 上海 201518)

煤炭间接液化是原料煤炭与氧气和水蒸气在高温条件下发生反应的一个过程,即先将煤炭全部转化成粗煤气,后经变换、脱硫、脱碳等工序精制成洁净的合成气(一氧化碳和氢气的混合物),然后在催化剂等作用下进一步加工成石脑油、柴油、液化气等液体燃料的一个工艺过程。其中,油品加工装置加氢裂化单元的加氢裂化反应器是获得液态燃料的关键设备之一,其设备设计、制造及其运行质量直接影响到产品的加工质量与效率。

某400万t/a煤炭间接液化项目中的1台加氢裂化反应器于2015-03制造完成。现场安装塔盘、填料的后续过程中,安装人员目视发现,在反应器内壁编号为A02、B01、B10的环焊缝上有不同程度的堆焊层表面裂纹。经业主和制造单位协商后决定,由制造单位委托我公司为第三方再次对加氢裂化反应器内壁接管手工堆焊区以及外延150 mm范围、总装环焊缝及两侧各300 mm范围、塔盘支撑凸台和外壁主体焊缝进行一次无损检测,采用由三方共同协商制定的检测方案进行检测,即制造单位负责返修并检出缺陷,返修后我方再次采用检测方案中的检测方法进行复检。文中对堆焊层表面开裂原因进行了分析,并提出了相应的预防措施,其结果可为今后相同环境下设备的制造和焊接提供参考。

1 加氢裂化反应器简介

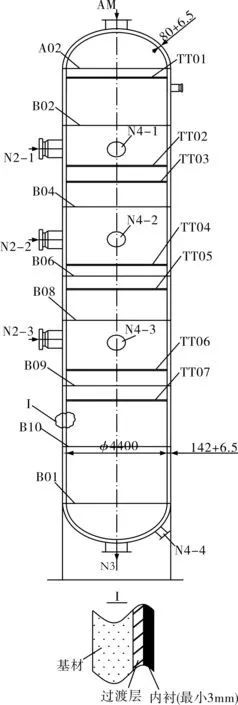

此加氢裂化反应器属于Ⅲ类压力容器,设计条件:操作温度400 ℃,操作压力8.0 MPa,设计温度450 ℃,设计压力9.2 MPa,介质为石脑油+柴油+蜡油+氢气+硫化氢的油气混合物。主体材质为12Cr2Mo1R+(TP.309L +TP.347L),内径为4 400 mm,筒体(基材+内衬)厚度(142+6.5)mm,封头(基材+内衬)厚度(80+6.5)mm,高度30 610 mm,体积约352 m3,主体结构及部分焊缝位置示意图见图1。

图1中,AM为油气入口,N3为油气出口,N2-1~N2-3为冷氢入口,N4-1~N4-3为催化剂侧壁卸料口,N4-4为催化剂底部卸料口,TT01~TT07为塔盘支撑凸台,A02为上封头环焊缝,B01为下封头环焊缝, B02、B04、B06、B08、B09、B10为组装环焊缝,其中接管内壁周围、塔盘支撑凸台、上下封头环焊缝和组装环焊缝内壁堆焊层为手工堆焊,其余内衬为自动焊。

图1 加氢裂化反应器主体结构及部分焊缝示图

2 加氢反应器无损检测方案及结果

2.1 方案

根据上述目测出的裂纹,对此加氢裂化反应器采用宏观检查、超声检测(UT)、磁粉检测(MT)、渗透检测(PT)、硬度测定、金相组织分析、铁素体含量测定和光谱分析等方法进行复检,具体如下。

(1)外壁 对加氢裂化反应器外壁进行100%宏观检查,并按照NB/T 47013—2015《承压设备无损检测》[1]对加氢裂化反应器外壁环焊缝进行100%超声检测+100%磁粉检测、对塔盘支撑凸台与基体结合部位进行100%超声检测、对鞍放式接管连接焊缝和封头与筒体连接焊缝进行100%超声检测+100%磁粉检测,Ⅰ级合格。

(2)内壁 对加氢裂化反应器内壁进行100%宏观检查,并按照NB/T 47013.5—2015对加氢裂化反应器内壁接管手工堆焊区及外延150 mm范围内进行100%渗透检测、对焊条电弧焊的组装环焊缝及两侧各300 mm范围进行100%渗透检测、对焊条电弧焊的塔盘支撑凸台进行100%渗透检测,Ⅰ级合格。对上述内壁堆焊层做过渗透检测的部位分别进行硬度测定、金相检测、铁素体含量测定和光谱分析。

2.2 结果

(1)外壁 超声检测和磁粉检测的结果是均未发现需要返修的缺陷。

(2)内壁 对加氢裂化反应器内衬堆焊带进行渗透检测,在A02、B01、B02、B04、B08、B10、TT01、TT02、TT04这些焊条电弧焊的焊道上以及焊条焊相邻的第一、二条焊带上总计发现52处Ⅳ级超标缺陷,缺陷性质为裂纹类,最长50 mm。对加氢裂化反应器内壁裂纹进行打磨消除,其中裂纹最大深度4~5 mm,裂纹形状多为横向、纵向线(条)状裂纹,部分为网状裂纹,见图2和图3。

由图2可见,缺陷部位主要分布在焊条电弧焊的焊道上以及相邻的第一、二条焊带上。由图3可见,表面裂纹位于焊带连接部位。

3 加氢反应器内衬检测检果

3.1 内衬化学成分分析

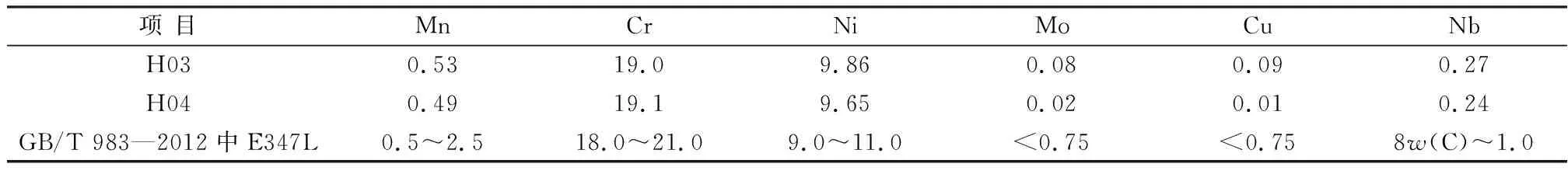

分别从反应器内衬开裂部位(H03)和内衬完好部位(H04)取样,通过X射线荧光光谱分析确定其表层的化学成分,结果见表1。选取反应器内衬表面裂纹部位进行打磨消除处理,在打磨深度约4 mm处(过渡层部位)取试样,通过X射线荧光光谱分析确定其过渡层的化学成分,其中2块试样的结果分析见表2。

图2 焊条电弧焊缺陷

图3 焊带连接部位缺陷

表1 反应器内衬表层化学成分分析结果(质量分数) %

表2 反应器内衬过渡层化学成分分析结果(质量分数) %

由表1、表2的数据对比可以知道,反应器堆焊的内衬表层347L、过渡层309L的化学成分均能满足GB/T 983—2012《不锈钢焊条》[2]中对E347L、E309L的有关要求。

3.2 内衬表层铁素体含量测定

室温下,分别取内衬完好部位和开裂部位按照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》[3]进行铁素体测定,结果见表3。

表3 反应器内衬铁素体含量测定结果(质量分数) %

由表3可知,内衬表层完好部位的铁素体含量满足API 934—2008《加氢反应器制造(高温高压临氢2-1/4Cr和3Cr钢制厚壁压力容器材料和制造要求) 》[4]的3.0~10.0要求,但开裂部位则不满足此要求。

3.3 内衬表层硬度测定

依据GB/T 17394.1—2014《金属材料 里氏硬度试验 第1部分:试验方法》[5],分别取内衬完好部位和开裂部位对反应器内衬堆焊层进行硬度测定,结果见表4。

表4 反应器内衬硬度测定结果 HV

由表4数据可知,内衬表层堆焊层硬度小于235HV,满足GB/T 1220—2007《不锈钢棒硬度》[6]的要求。

3.4 内衬表层金相组织分析

依据GB/T 17455—2008《无损检测 表面检测的金相复型技术》[7]对反应器内衬表层进行金相组织分析,分别在内衬完好部位和开裂部位进行取样,检验面经过机械抛光、王水溶液腐蚀后现场复膜制样,结果见图4。从图4可见,内衬组织为奥氏体+δ铁素体,组织正常[8],开裂部位的裂纹形态为沿晶界开裂[9]。

图4 内衬表层金相组织分析结果(200×)

从图4可以知道,内衬组织由奥氏体+δ铁素体组成,组织正常。开裂部位裂纹形态为沿晶界开裂。

4 加氢反应器内衬开裂原因分析[8-10]

堆焊表层的组织为奥氏体+δ铁素体,属于正常[8]。缺陷部位的裂纹形态为枝晶间沿晶界裂纹,奥氏体晶粒基本为边缘钝化、圆形,无明显的定向凝固粗大的一次、二次枝晶。根据奥氏体不锈钢的凝固特性,糊状凝固时凝固区间较大,说明在焊接过程中焊材熔化,由液相转化为固相时,冷却速率较慢,其过冷度较小,经过液相析出阶段后,进入糊状凝固阶段。此时,由于温度降低,液相流动性差,晶粒的液相凝固收缩得不到补充,凝固收缩应力基本靠晶粒边界来承受,并且晶粒各个方向应力均布,容易在晶粒边界形成晶间裂纹。

从表3可知,缺陷处的耐蚀层铁素体含量普遍低于3%。按文献[4]要求,焊态下耐蚀层铁素体含量应为 3%~10%。热处理会导致堆焊层的铁素体含量下降,但对比堆焊层无缺陷部位的铁素体含量后可以知道,缺陷处的耐蚀层在热处理之前疑为偏下限。奥氏体焊接时,需要控制焊缝中的铁素体含量,目的是在焊缝中形成铁素体+奥氏体两相组织,以提高焊缝的抗开裂性能。

从铁素体仪的测定值和金相组织分析结果来看,焊缝中铁素体含量较低。结合金属凝固特性及铁-铬-镍合金相图(图5),E347L焊材的Cr/Ni质量分数之比约为2.0。焊缝液相(L)凝固时,δ相首先由液相中析出,直至1 420 ℃左右时,组织中仅含有极少量剩余液相,然后剩余液相与δ相进行包晶反应生成γ相。包晶反应区间后,γ相开始由δ相中析出,直至温度降至1 325 ℃左右时,相变结束。由此凝固过程可以看出,δ铁素体的消耗,主要在包晶转变和随后的高温δ相向γ相的转变过程中,导致铁素体含量的降低,也就是在高温停留时间过长、冷却速度较慢导致[11,12]。

图5 Fe-Cr-Ni三元合金相图

综上所述可知,反应器内衬表面裂纹为热裂纹,焊接工艺不当是导致反应器内衬开裂的主要原因。焊接线能量的过大(电压升高、电流加大)致使焊缝温度升高、液相高温停留时间延长,由液相转化为固相时,冷却速率较慢,其过冷度较小,凝固收缩应力基本靠晶粒边界来承受,在晶粒边界形成晶间裂纹。这一过程焊缝组织由高温铁素体相分解形成高温奥氏体相,导致焊缝铁素体含量降低,致使焊缝发生开裂[13-15]。

5 加氢反应器内衬开裂处理措施[16-18]

(1)采用手工打磨的方式消除裂纹缺陷,堆焊层返修时还需做好对临近堆焊层的保护。

(2)堆焊前应对消除缺陷部位进行渗透检测,保证完全消除任何影响焊接的缺陷。

(3)焊接前,应保证焊材已经进行过烘烤、保温。

(4)焊前控制预热温度在80~110 ℃。

(5)焊条电弧焊焊接时,应采用小线能量、短电弧、不摆动或小摆动的快速焊接方法,小摆动的摆动幅度应不大于焊条直径的2.5倍。控制多层多道焊层间温度在150 ℃以下,并对温度进行实时监控。

(6)加强层间的清理工作,尽量减少层间的夹渣等缺陷。

(7)焊接完成后,应进行表面渗透检测和超声波堆焊层剥离检测,分别为Ⅰ级合格,进行焊缝铁素体含量测定,以3FN~10FN为合格[4]。

6 结语

对文中加氢裂化反应器内衬开裂部位采取了先打磨消除缺陷、再小电流快速焊的补焊措施,返修后经超声检测、渗透检测和铁素体含量测定后,复检达到了合格。

焊接质量的控制对压力容器的整体质量起着关键的作用,尤其对高压、高温的压力容器。因此,在现场返修的施工过程中,加强焊接工艺过程控制以及完善焊接监督管理制度显得尤其重要。