不同运行工况下轴流泵叶轮的模态分析

2018-08-02李梦圆戴启璠华学坤梁豪杰郭赞赞

李梦圆,戴启璠,戴 景,华学坤,梁豪杰,郭赞赞

(1.江苏大学流体机械工程技术研究中心,江苏 镇江 212013;2.江苏省灌溉总渠管理处,江苏 淮安 223200)

0 前 言

轴流泵装置具有流量大,扬程低等特点,被广泛地应用在南水北调、引江济淮等大型跨流域调水工程中[1,2]。轴流泵站在国民经济中的重要性日趋显现,泵站转子系统的安全性也越来越受到重视。学者们针对叶轮的振动特性展开了不同的研究:张新等[3]通过APDL命令流计算得出水介质对轴流泵叶轮固有频率与振幅均有减小作用;刘君等[4]通过研究发现重力与离心力一定程度上降低了离心泵的临界转速但影响不大;张新等[5]研究发现轴流泵叶片安放角较大时,叶轮的应力大于安放角较小时;施卫东等[6]通过研究定量的给出了湿模态时叶轮固有频率的下降幅度。目前,学者们的研究主要集中在对过流部件水中无预应力的模态分析,而对特殊工况以及水中预应力状态下的模态分析研究较少。本文通过ANSYS ACT插件实现叶轮在飞逸工况时以及水中预应力状态下的模态分析,克服传统上通过APDL命令流实现水下模态分析的不足。

1 数值计算方法

1.1 动力学分析基本方程

动力学问题遵循的平衡方程为:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

式中:[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度矩阵;{x}是位移矢量;{F(t)}是力矢量;{x′}是速度矢量;{x″}是加速度矢量。

当轴流泵转轮处于空气中时,转轮相当于无阻尼、自由振动的问题。无阻尼模态分析是经典的特征值问题,动力学方程为:

[M]{x″}+[K]{x}={0}

1.2 数值计算模型

泵站叶轮叶片数3片,导叶叶片数5片,叶轮直径3 450 mm,额定转速100 r/min。泵站最高扬程3.47 m,引水工况设计扬程1.16 m。飞逸转速177.32 r/min。图1为泵装置三维图。

图1 双向立式轴流泵装置三维图Fig.1 Bidirectional vertical axial flow pump device 3D

1.3 三维建模与网格划分

进水流道、出水流道、喇叭管均在Creo3.0中进行三维建模。出水流道在ICEM-CFD中进行结构网格划分;进水流道与喇叭管结构较为复杂,在ICEM-CFD中采用六面体核心非结构网格划分[7]。叶轮与导叶均在ANSYS-TurboGrid进行三维建模与结构网格划分。计算域网格总数为9 117 300。

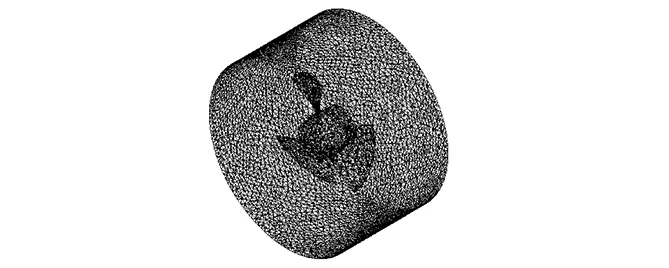

模态分析时仅对叶轮与包裹叶轮的水体进行网格划分,在ANSYS Mesh中进行共节点四面体网格划分,网格总数为6 030 189。图2为水体包裹的叶轮整体网格划分。

图2 ANSYS Mesh中网格划分Fig.2 ANSYS Mesh mesh generation

2 数值计算结果与分析

材料的属性对模态分析至关重要。根据可研阶段主机泵的选型要求,叶轮材料为1Cr18Ni9Ti,弹性模量206 GPa,泊松比0.3,密度7 850 kg/m3。

ANSYS ACT(ANSYS Application Customization Toolkit)是ANSYS WorkBench平台下的一个功能强大的插件,属应用级拓展程序。ACT是一个总称,里面包含了若干独立的模块,用户可以根据自己的工程需求选择性的进行安装,随着ANSYS的发展,ACT模块的内容也在逐渐丰富。

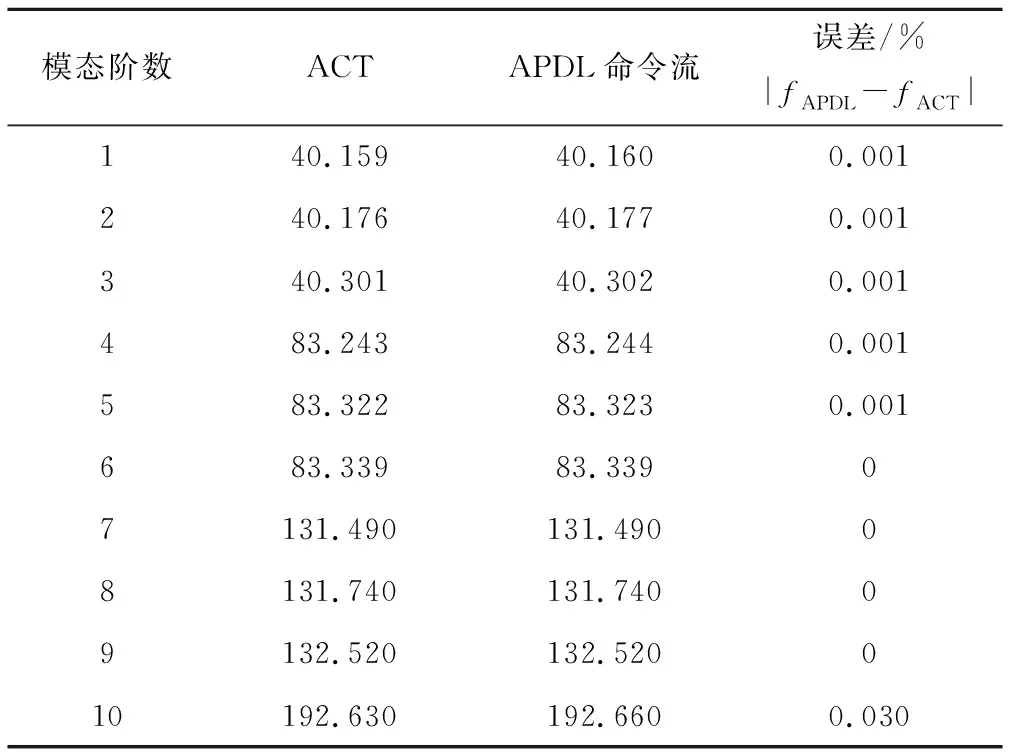

2.1 ACT插件与APDL命令流计算方法结果对比

传统上,采用APDL命令流的方式来计算水中模态固有频率,但此种方法存在复杂的编程问题,计算效率较低。本文通过在WorkBench中添加相应的ACT模块,实现高效、准确的水下模态分析。表1为两种计算方法结果的对比。

表1 两种不同计算方法叶轮水中无预应力前六阶模态频率对比Tab1 Comparison of the first six frequencies of the impeller withoutpre-stress through two different calculation methods

表1的对比表明,采用传统的APDL方法获得的叶轮固有频率与采用ACT插件获得的固有频率具有很好的一致性,两者均可以模拟叶轮在水中的固有频率。

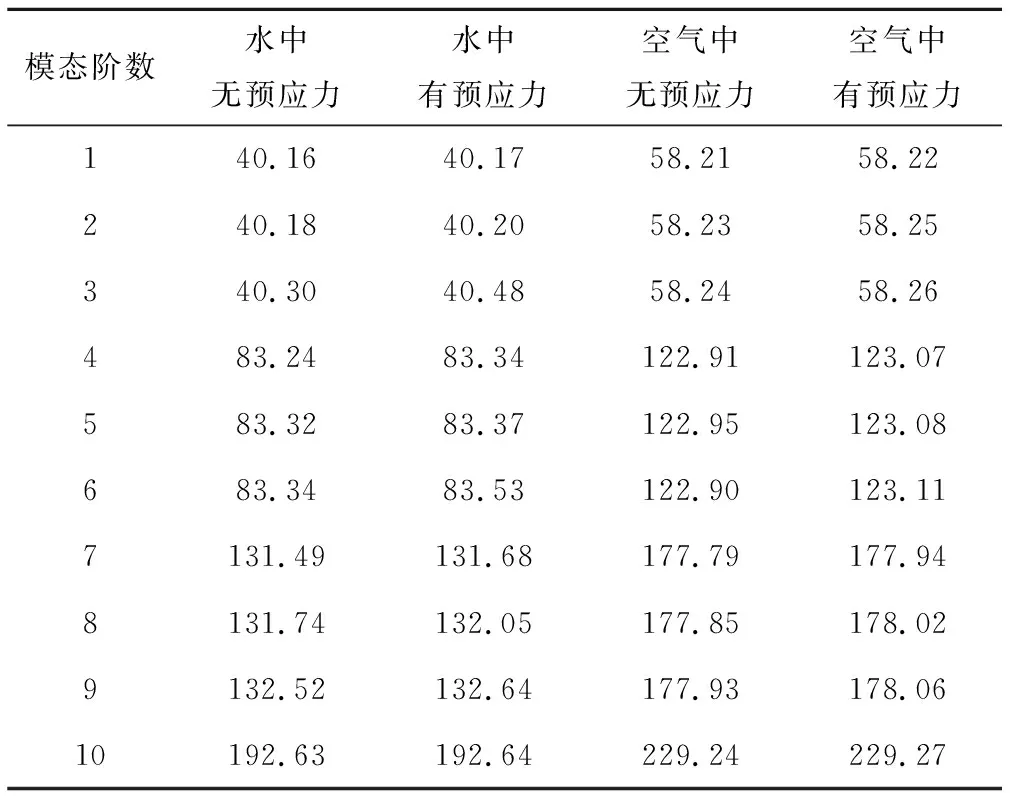

2.2 预应力对轴流泵叶轮模态的影响

轴流泵叶轮在实际工程运行时并不是静止不动的,在不同的运行工况时,叶轮叶片表面受力也是不同的。在外力的作用下,固体会产生“应力刚化”效应[10],而在应力刚化效应下,固体的固有频率会产生相应的变化。表2为相同工况时水中与空气中有、无预应力时叶轮固有频率的对比。

表2 水中与空气中有、无预应力时叶轮的固有频率(Q=36.15 m3/s)Tab.2 Natural frequencies of impeller in water and airwith or without pre-stress force

从表2的对比中可以发现:有无预应力时对叶轮固有频率的影响并不大,即“应力刚化”效果并不明显;对比空气与水介质可以发现,流体介质密度较大时,预应力对叶轮的固有频率变化影响小于流体介质密度较小时,这一方面与文献[9-11]记载是一致的。

为了对比分析不同工况时叶片固有频率的变化,选取正常运行工况与飞逸工况进行对比分析。

表3的对比研究表明:叶轮叶片在预应力作用下确实可以发生“应力刚化”的现象,但这种现象对轴流泵叶轮叶片固有频率的影响十分有限甚至可以忽略;不同工况同一阶模态时,叶轮叶片的固有频率之间的差异不大,甚至在飞逸这种极端工况时,叶轮叶片固有频率的变化依然不大,这就进一步说明了轴流泵叶轮叶片的固有频率是它的物理属性之一,外界因素虽然可以造成一定改变但这种改变的范围十分有限甚至可以忽略。

2.3 模态振型的对比

由于篇幅所限,仅选取部分阶数模态振型。图3为不同工况时,叶轮叶片振型的对比。

表3 泵装置不同工况下叶轮在水中的固有频率(水中预应力)Tab3 Natural frequency of runner in water under differentworking conditions(Water pre-stress)

图3 不同工况下叶轮振型的对比Fig.3 Comparison of vibration modes of impeller under different working conditions

从图4中可以发现:预应力的有无以及预应力的大小并不会对同一阶模态下的叶轮振型产生明显的影响,叶轮的振型与泵装置运行工况无关,振型是固体的固有物理属性;不同模态阶数中,叶轮叶片的振幅最大处总是出现在叶片外缘的出水边,从增强结构刚度的角度而言需要对叶片外缘进行强化。

2.4 特征频率与叶轮固有频率对比

为了研究轴流泵装置在以额定转速运行时,过流部件是否会发生共振。将额定转速时叶轮与导叶的特征频率与叶轮的固有频率进行对比。定义叶轮叶片通过频率fBlade、导叶叶片通过频率fdiffuser。两者的计算公式如下所示:

式中:n为叶轮转速,值为100 r/min;ZBlade为叶轮叶片数,3片;Zdiffuser为导叶叶片数,5片。

计算可得fBlade、fdiffuser分别为5、8.33 Hz。由此可知,叶轮叶片、导叶叶片的通过频率均远远小于叶轮的固有频率,因此机组在运行时,过流部件几乎不可能发生共振。

3 结 语

(1)流场数值计算结果与试验值之间吻合度较高,CFX数值计算结果准确、可靠,保障了后续计算初始值的准确性。采用ACT插件计算的叶轮水下固有频率与传统APDL命令流计算得到的固有频率一致,ACT方法能够准确计算叶轮的模态。

(2)预应力的施加确实可以使叶轮出现“应力刚化”现象,但这种现象表现的结果十分有限,即使是在飞逸工况这样极端工况下,也并没有使叶轮固有频率发生明显的变化。

(3)叶轮与导叶的特征频率远远低于叶轮的固有频率,因此泵装置在实际运行时,叶轮与导叶发生共振现象的可能性很小。