油田电网35 kV级高耗能变压器节能技术改造

2018-08-01刘汉立中国石油集团电能有限公司

刘汉立(中国石油集团电能有限公司)

大庆油田电网中35 kV级变压器有485台,其中287台S7型高耗能变压器在线运行,占总台数的59.18%,累计容量达22.59×104kVA。这种变压器损耗大,能源浪费严重,铝线圈绕组抗冲击性能差,属于国家明令淘汰产品[1]。如果将这些变压器全部更换为新型节能变压器,不仅资金投入大,而且更换下来的旧变压器只能成为废品。通过对高耗能变压器进行优化设计,合理改造,使之成为S9型或更优的S10型、S11型节能变压器,在提高安全运行可靠性的同时,使变压器整体技术水平达到国家低耗能变压器技术标准,满足节能技术要求,实现最佳的节电效果。

1 变压器改造理论依据

由变压器理论[2-3]可知,变压器的主要性能指标,即空载损耗、负载损耗和阻抗电压与线圈匝数、线圈高度、主绝缘距离等变量相关。通过改变变压器绕组参数,变压器磁通密度、电流密度,使电磁参数达到最佳匹配,大幅度降低了变压器空载损耗和负载损耗,使S7型变压器改造后的空载损耗、负载损耗和阻抗电压达到S9型系列变压器技术指标的要求,从而完成S7型变压器向S9型变压器的改造升级。

2 技术改造和方案实施

2.1 技术改造

对目前油田在用的高耗能变压器的性能指标进行综合分析,由于变压器的容量不同、生产厂家不同、同一容量先后采用的图纸不同、同一图纸使用的硅钢片也不一定相同等原因,造成变压器的铁芯材质和窗口尺寸等原始参数相差很多。所以,S7型变压器降耗改造工作,主要是重新设计电磁、制作高低线圈和绝缘部分,而变压器原有铁芯、油箱等部分可以利旧,并对部分结构件进行改进,以加强机械强度和稳固性。

287台变压器可分成30多种类型,对应着30多个最佳平衡点,每个平衡点最终决定了该类型变压器的最终改造结果。

2.2 方案实施

1)只改绕组。如果铁芯材质符合要求,经试验后,重新设计变压器绕组,把铝线圈增匝改绕成铜线圈,可以适当增加高、低压绕组的匝数,降低磁通密度,从而达到S9型系列空载损耗指标。

2)既改线圈又改部分铁芯。有的变压器铁芯材质很差,铁损、铜损又较高,只改绕组不能满足低损耗技术指标,只有同时改造主级铁芯,才可达到S9型标准。

3)降容改造。另一部分S7型变压器,由于S7型主变设计比较紧凑,铁芯窗口尺寸难以满足需要,通过计算不能改成同容量S9型变压器,但可以改成下一容量的S9型。比如,原来是S7-8000 kVA变压器,可以改成S9-6300 kVA变压器;改造后,如果不能满足变压器负荷需求,可以进行调换使用。

3 费用预算和节能效果分析

由于变压器铁芯、油箱等部分原器件可以利旧,改造费用主要是铜导线、分接开关及部分密封材料。如果原变压器性能太差,可以更换铁芯,需要部分硅钢片,因变压器容量不同所需要的原材料数量也不同。以S7-6300 kVA/35 kV变压器为例,预计每台累计各种材料费27万元,人工等费用5万元,合计32万元。

3.1 改造前后对比

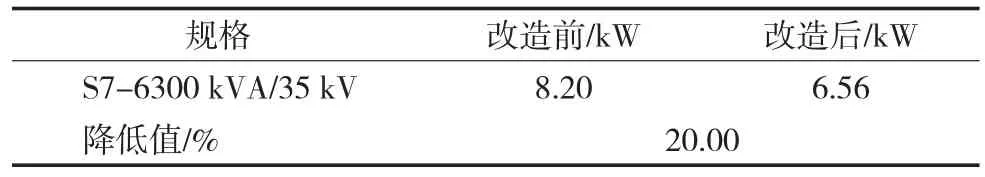

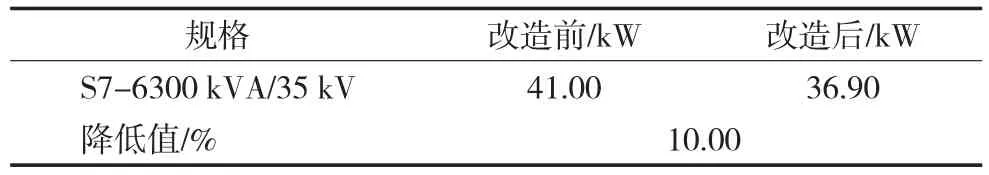

S7-6300 kVA/35 kV变压器改造前后的节能对比如表1、表2所示。

表1 空载损耗对比

表2 负载损耗对比

3.2 年节电情况

年节电量=[(改前空载损耗-改后空载损耗)+(改前负载损耗-改后负载损耗)×负载率]×运行时间

S7-6300 kVA/35 kV变压器年节电量=[(8.2-6.56) +(41.0-36.9) ×0.85] ×24×365=44 895.00 kWh。

3.3 经济效益

高耗能变压器改造体现了优化设计为主、选材与工艺相辅的结果,使产品性能和结构方面都能达到S9型的水平,符合GB/T 6451《三相油浸变压器技术参数及要求》之规定,并可取得较好的经济效益。

1)节能效果显著[4-5]。通过计算机进行优化设计,大幅度降低了变压器空载损耗及负载损耗。S7型变压器改造后总损耗平均可降低20%~25%,变压器整体技术水平达到国家低耗能变压器标准中的技术要求。如果将在用的S7型变压器全部改造成S9型变压器,节能效果显著,运行费用大大降低;如果将287台35 kV级高耗能变压器全部改造为低耗能变压器,经济效益巨大。如果每年按计划改造50台,年可节电200×104~250×104kWh;如果电费按0.6元/kWh计算,年可节省120~150万元。

2)节约设备购置成本。大量高耗能变压器的重新利用,可以节省购置新设备的投资,符合国家能源政策要求。由于变压器生产厂家较多,各家设计参数都有所不同,使改造变得复杂化,每台需要改造的变压器都要进行原始性能测试。因变压器型号不同,所采用的材质也不同,改造设计方案基本上一台一设计。

通过预算,每台改造费用约为32万元,S9型变压器售价63万元,改造费用占新品50.8%左右;如果加上改造后的节电费用(节电费+线路损耗预计4万元),平均费用只相当于新品的44.4%。如果对287台S7型主变全部进行降耗改造,成本9000多万元;但通过变压器自身的降耗节电,收回改造成本的年限约为8年。

4 结论

综上所述,对高耗能变压器进行改造不仅是可行的,而且预期的节能效果也非常理想。改造后总损耗平均可降低20%以上,改造后通过产品质量和性能检测,变压器整体技术水平达到国家低耗能变压器标准中的技术要求。

在电力系统输配电网络损耗中,高耗能变压器损耗占据很大的比例,使得变压器节能改造成为当前亟待解决的问题。通过实例分析表明,对高耗能变压器进行改造投资少,见效快,收回改造成本的年限约为8年。但由于变压器型号复杂,必须根据变压器实际逐一进行设计改造,且每台改造工艺流程也各不相同,需要进一步研究改进。