油气田加热炉提效技术研究与实践

2018-08-01魏江东惠熙祥顾利民解红军林冉吕亳龙

魏江东 惠熙祥 顾利民 解红军 林冉 吕亳龙

(中国石油规划总院)

中国石油勘探与生产分公司是中国石油集团公司的耗能大户,能耗总量约占集团公司的43%,而加热炉是油气田生产的重要耗能设备,主要分布在油气井口、计量站、接转站、联合站以及天然气处理厂[1],总数量达到2万余台,年耗能量达到400×104t标准煤。由于油气生产的特点,加热炉工作环境恶劣,被加热介质复杂,运行负荷多变,管理难度大,并且存在设备老化、自动化水平低等问题,导致加热炉热效率平均效率仅有80%左右[2]。

1 加热炉存在问题分析

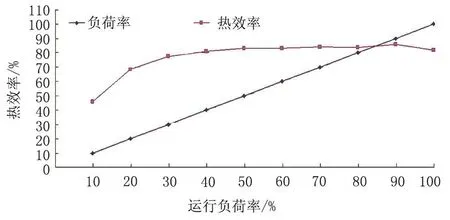

炉总数量的46%。这些加热炉结构简单,运行热效率仅为40%~60%,影响了加热炉整体平均效率[3]。并且,由于油气田生产用热需求具有显著的季节性,即冬季高、春秋低,夏季部分加热炉停运,运行负荷季节性波动较大,且加热炉建设安装时一般按最大负荷设计。随着区域性产量递减以及采出液含水率上升,用热负荷降低,导致加热炉“负荷不足”问题凸显,加热炉热效率下降。从油气田加热炉普测结果(图1)看出,加热炉运行负荷率控制在50%~90%时较为合理,而加热炉平均运行负荷率仅为41.5%。

1.1 设备老化严重,新度系数低

油气田在用加热炉使用时间超过20年的占9%,使用时间10~20年的加热炉占29%。在油气田上大量使用的水套炉和火筒炉新度系数仅有0.45,相变加热炉新度系数也只有0.61。这些老旧加热炉多存在换热面结垢严重、保温层脱落、承压件和烟筒腐蚀等问题,不但运行热效率远低于新加热炉,还容易发生鼓包、穿孔等安全事故。

1.2 单机功率小,运行负荷率低

油气田加热炉分布点多、面广、单机容量小,加热炉装机容量小于0.4 MW的占总数的74.0%,其中井口加热炉平均功率在150 kW左右,却占加热

图1 油气田加热炉监测热效率与运行负荷率关系

1.3 自控水平低,排烟热损失大

老式的水套炉、火筒炉以负压燃烧方式为主,为满足空气抽力要求,烟囱设计较高,导致烟箱出口处排烟温度高且烟筒热损失大;同时,由于加热炉烟气换热系统结构简单、内部积灰结焦和换热面介质侧结垢等原因,导致烟气热量不能充分换热,排烟温度偏高。根据现场监测和计算,加热炉排烟温度每升高20℃,炉效就要降低1%;并且,这些加热炉使用自然吸气简易燃烧器,主要以人工手动调节阀门的方式控制火焰大小,从技术上无法根据负荷变化精细调节配风,导致加热炉空气系数高,大量空气被无效加热,进一步加大了排烟热损失[4]。根据现场监测和计算,空气系数每增加0.1,加热炉热效率降低0.56%。

1.4 运行参数调整及运行管理欠缺

由于油气田加热炉安装区域分散,工作条件恶劣,管理难度较大,且存在一定程度上的粗放管理,导致加热炉运行参数没有随着负荷量、气候及燃烧情况进行及时和动态调整,设备不能始终在经济高效工作区运行;出现问题未能及时维修、维护,也一定影响了加热炉效率[5]。

2 加热炉提效技术研究

2.1 研发新型加热炉

1)“壳程长效相变加热炉”。对被加热介质走壳程的加热炉,采用分体式结构,换热壳内设置在线机械清淤除垢机构(刮板毛刷),对换热面介质侧进行在线清淤,可用于替代泵前加热炉或低压力等级加热炉。

2)“高效盘管式相变加热炉”。对被加热介质走管程的加热炉,采用单体卧式结构,在换热盘管内应用在线周期性通球方法除去换热盘管内壁的垢质和淤积物,可用于替代泵后加热炉以及高压力等级加热炉。这两种加热炉设计效率超过90%,在大庆油田安装应用并运行一段时间后进行测试,热效率可长期保持在85%以上,尤其适用于聚合物驱、三元复合驱等化学驱开发方式的区块。

3)“冷凝式加热炉”。在加热炉烟道中设置烟气冷凝换热器,吸收烟气余热中的显热和汽化潜热,预热被加热介质并降低排烟温度,关键部件采用不锈钢材质,解决了低温腐蚀问题。加热炉设计效率为93%,在冀东油田进行应用,运行热效率超过90%,排烟温度可降低到50℃,适合在各油气站场使用。

4)“反烧式一体化井口加热炉”。改变了原有井口加热炉简单化设计,采用立式结构,设置主、副火筒,副火筒采用烟管结构,烟气到达火筒顶部后经副火筒向下流动,到达底部后经烟筒排出。这种结构设计增强了烟气与被加热介质的换热,大大提高了井口加热炉效率,可应用于区块优化、平台集中加热输油、偏远井单管热输等工艺。

2.2 优化用热负荷,消减井口加热炉

开发了油气集输系统用热优化软件,开展了不同工况和原油物性下不加热集油边界条件试验研究。根据研究,对含水率较高的油井直接停用井口加热炉;对三管伴热等高耗能工艺流程进行改造,推广单管不加热集油工艺;合并计量站、接转站等小站的低负荷加热炉;联合站内提高一段脱水效果,高含水期实施加热前预脱水,降低整体用热需求[6]。

2.3 实施加热炉设备提效技术改造

筛选加热炉提效技术,开展技术评价和集成技术研究,并在各油田推广实施。针对空气系数高的加热炉,应用全自动燃烧器,并配置比例调节控制器;较大功率的加热炉配套安装烟气在线监测系统,及时调节空燃比;负压燃烧的加热炉选用自动配风的燃烧器。针对排烟温度高的加热炉,及时采取清除垢和除灰措施,涂刷远红外涂料,提高传热效率;较大功率的加热炉尾部配置余热回收系统;对于结垢特别频繁的加热炉,应用机械式自动除垢装置或可抽式烟火管技术。

2.4 制定加热炉标准、规范和管理规定

完善油气田用加热炉能耗测试和评价标准,制定加热炉经济运行规范、操作规程、设计选型指南,油气集输系统用热技术导则和油气田加热炉提效技术应用指南等标准、规范和指导性文件,开发加热炉和注汽锅炉热效率在线监测技术。根据生产工况和季节变化,及时调整加热炉运行参数,定期清淤、清垢、除灰,配备能源计量仪表,实现加热炉的精细化管理。

3 加热炉提效工程实施

按照“摸清现状、确定目标、指标分解、科研攻关、工程实施、监测评价”的总体工作思路,在各油气田进行了“优化核减、设备更新、技术改造和运行管理”四大提效工程。通过用热负荷优化,消减加热炉1500余台,对老旧加热炉实施整体更换1000余台,对自动化水平低、排烟温度高的加热炉实施提效技术改造3000余台,采取调参、维修、维护等管理提效措施1.4万台次。工程实施后油气田加热炉平均排烟温度下降了6.5℃,空气系数下降了0.6,负荷率提高了8.3个百分点,加热炉整体热效率提高了5.3个百分点。

4 结论

通过技术应用和工程实施,各油气田合计实现节能27×104t标准煤,减少CO2排放51×104t,创经济效益3.3×108元,保障了油气田企业实现持续、绿色发展,有力支撑了集团公司节能目标的实现。下一步将加快科技成果转化应用,在设备采购过程中强化源头控制,持续优化和降低用热负荷,加强集输系统余热利用,促进油气田热力系统效率整体不断提升。