矿用防冲折纹筒屈曲吸能特性影响研究

2018-08-01郝志勇王率领潘一山

郝志勇, 王率领, 潘一山

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2. 辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000)

冲击地压作为煤矿开采过程中的重大动力灾害之一,发生时破坏性极强,对井下支护设备影响严重,会造成支护设施严重损坏而失去支护功能,导致煤岩和支护体系失稳[1-3],进而影响矿井安全开采。液压立柱是支架的关键部件,冲击地压发生时,如果液压支架安全阀未能及时快速打开,会导致立柱弯曲、爆缸等。因此,研制抗冲击性能高的液压立柱是亟待解决的工程问题。

唐治等[4]较早提出并研制防冲吸能构件,将其与现有支架立柱结合使用形成新的支护设备,大幅度提高支护体系强度,当支护体系受到外界冲击载荷作用时可通过自身抗压强度与结构让位,吸收部分冲击能量。刘军等[5]提出刚柔一体化吸能支护方法,能有效吸收能量和释放应力,提高了人员安全性与支护稳定性。

在吸能构件加工工艺与材质选择方面,先是出现泡沫铝、镁等泡沫金属材料,随后出现了吸能效果较好的泡沫陶瓷、泡沫混凝土等高分子材料[6]。张涛等[7]对比分析泡沫铝填充薄壁结构中单帽、双帽、圆形和正六边形截面吸能模型,从截面形式、冲击速度、薄壳材料等方面研究吸能影响因素。桂良进等[8]对泡沫材料填充圆管进行了轴向压缩吸能特性研究,测试分析几何参数、材料参数对薄壁圆管吸能特性的影响,近年来,矿用吸能构件的研究与使用开始出现,潘一山等[9-10]设计折棱管、方形折纹薄壁装置等吸能构件,利用数值模拟软件对构件进行分析,并通过实验得到准确的承载力与能量吸收数据。

为改善构件吸能效果,在材料选择时,不仅要考虑材料自身硬度与脆性,而且要合理确定加工工艺。采用冷压加工可消减淬火残余应力,改善材料组织性能、减少原材料消耗[11-12]。热压加工可通过设定热压温度、热压时间与热压压力控制加工时材料纤维方向,提升材料性能[13-14]。本文选用Q760与HG70D两种材料,分别采用冷压加工与热压+热处理加工方法制成折纹筒结构,通过分析折纹筒在不同实验条件下的力-位移-能量曲线以及两组实验数据,研究折纹筒屈曲吸能特性。并利用吸能指标对构件吸能效果与稳定性进行评价,同时针对第一组实验中试件出现的破裂、断口等现象,对第二组实验进行改进,从而提高折纹筒吸能效果与稳定性,进一步提升整套支护体系缓冲吸能能力。

1 折纹筒屈曲吸能特性模拟研究

1.1 折纹筒吸能评价指标

折纹筒所受外界载荷超过其初始承载力时,会发生不同程度塑性变形,载荷持续增大会使其处于压溃状态,折纹筒在压缩过程中的吸能性能,可通过以下几个指标进行评价[15]:①最大承载力Fmax,平均承载力Fav;②吸能量Em、单位体积能量吸收量Wi和吸能效率η;③载荷波动系数Δ;④比吸能SEA;⑤比值系数χ。

(1) 承载力计算

Fmax表示了构折纹筒最大承载力,即反映了初始过载或最大过载情况,其数值可通过折纹筒的力-位移曲线得到。平均承载力Fav由折纹筒压缩变形位移s时所受载荷F(s)积分除以有效变形让位行程δs得到。

(2) 吸能计算

折纹筒吸能构件压缩过程中,外界载荷主要作用在其顶部与底部两个平面区域,逐渐向折纹筒中心传递,随着载荷的加大会发生屈曲变形,由于构件自身材料结构影响,外界对其输入能量会以摩擦、变形发热等形式损失,故用Em、Wi、η等对构件吸能能力进行评价。其中η计算公式用式(1)表示

(1)

式中:ε为应变最大值;σ(s)为压缩应力;σmax为达到ε前的最大压缩应力。

(3) 载荷波动系数计算

载荷波动系数表征了压力施加过程中折纹筒缓冲吸能的平稳性,越趋近于1吸能效果越好,用式(2)表示

(2)

(4) 比吸能计算

比吸能SEA是指折纹筒吸能构件在压缩δs距离内单位质量所吸收的能量。

(5) 比值系数计算

比值系数χ表示在准静态压缩实验时构件设定值与实验结果比值,反映了构件本身吸能能力相对于设定值的接近程度,数值越接近1,则吸能效果越好,用式(3)表示

(3)

式中:Χi为各参量设定值,包括:承载力、平均承载力、吸能量、压缩量、载荷波动系数、比吸能等;avi为各参量实验结果平均值。

1.2 折纹筒屈曲特性分析

本文设计一种正四边形端口折纹筒,如图1所示,实线表示塑性铰线,圆点表示塑性铰点。该折纹筒在受到外界轴向冲击载荷时会按照预设折纹来引导整体屈曲变形,使变形形态稳定、可控,实现预期缓冲吸能功能,此过程为塑性变形阶段,在后续载荷作用下,塑性铰线在梯形板块平面上扫过,并推动塑性铰点沿凸折纹(虚线)移动,从而实现折纹筒整体大幅度屈曲变形,使材料能量吸收率增高。其中,折纹筒每一节中上下相邻两个等腰三角形板块形成为圆管钻石模式,上下相邻的梯形板块形成方管对称渐进折叠模式,因此,一节折纹筒即构成了四个超级折叠单元。通过设定折纹筒端口边数、板块倾角、壁厚、边长等几何参数,同时选定不同屈服强度、极限强度以及延伸率等力学性能的板材,能够确定折纹筒承载力(屈服临界值)、屈曲变形形态、稳定性和吸能能力。

图1 双节正四边形端口折纹筒

1.3 折纹筒屈曲吸能数值模拟

基于Abaqus有限元数值分析软件,对双节正四边形端口折纹筒在轴向冲击作用下的屈曲变形过程进行模拟分析,求得全程反作用力变化和能量吸收情况。如图2所示,建模参数设置如下:①折纹筒规格:高度h=352 mm,壁厚t=8 mm,质量m=15.2 kg;②材料力学性能:E=210 GPa,ν=0.35,σs=720 MPa,σb=795 MPa,δ=18%;③单元类型:shell;④边界条件:下端完全固定,上端在x、y方向实施约束;⑤加载条件:采用刚性板以v=5 m/s的速度向下冲压(未考虑材料应变率);⑥压缩量:Δh=200 mm。

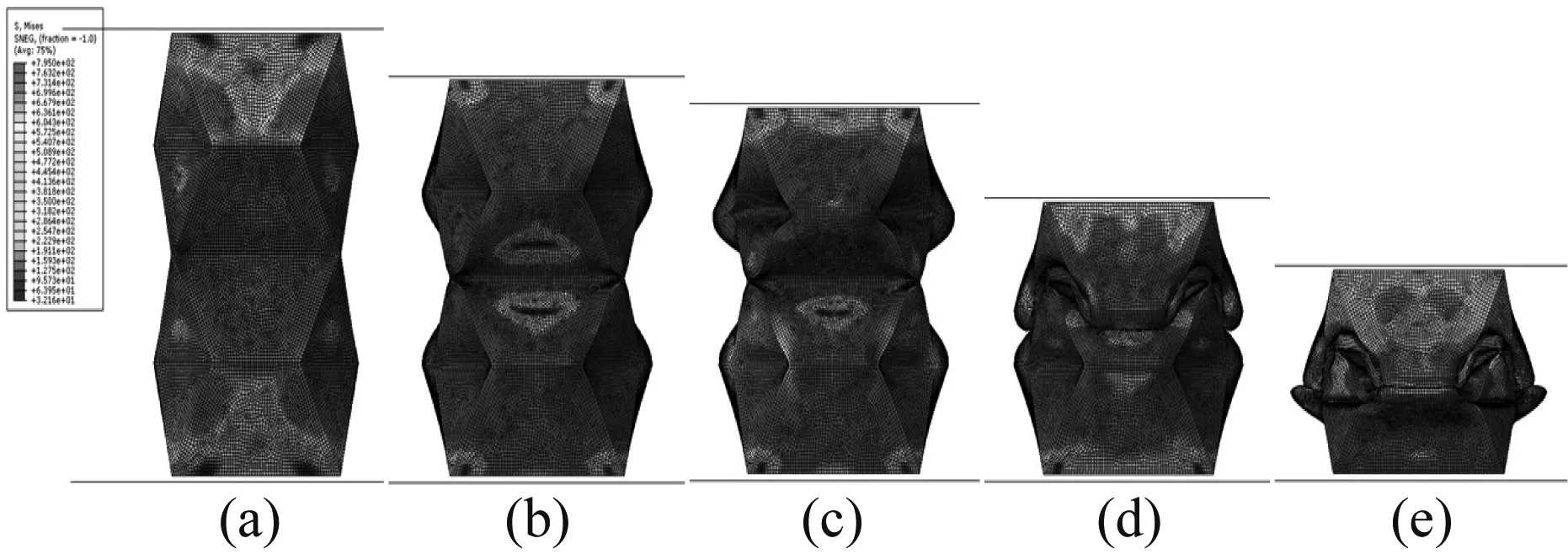

图2 双节折纹筒模拟结果

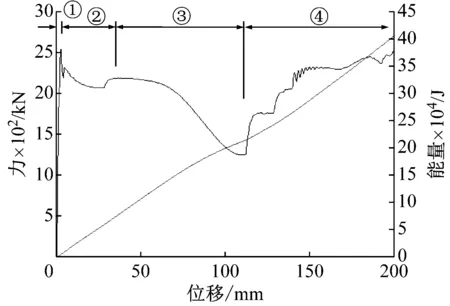

图2为折纹筒屈曲变形的五个代表性阶段,依次为:(a)弹性变形阶段、(b)上下节同步屈服阶段、(c)上节屈曲变形阶段、(d)下节屈曲变形阶段、(e)上下节压密阶段。图3为折纹筒屈曲全程载荷比变化曲线与比吸能曲线,该曲线大致可以分为四个阶段。下面结合图2,对折纹筒载荷比变化和比吸能曲线的四个阶段进行分析。

(1) 第一阶段为线性上升阶段。折纹筒完全处于弹性变形阶段,如图2(a)所示,折纹筒中较高应力主要集中于折线部位。此时,折纹筒反作用力几乎呈线性上升态势。在图3中,这个阶段的反力曲线斜率达8.5×108N/m,至压缩位移2.99 mm时反力第一次达到峰值,分析计算可得出屈服临界值2 540 kN,此时折纹筒大部分折线部位应力达到屈服值,折纹筒结构即将进入塑性变形阶段。

(2) 第二阶段为指数式下降阶段。折纹筒上下节开始同步屈服变形,如图2(b)所示,折纹筒斜折线附近普遍进入塑性阶段,上下节应力云图也呈对称形式。此时,折纹筒反作用力越过峰值后开始快速下降,如图3所示,下降趋势呈现指数曲线型,但此过程也比较短暂,至压缩位移2.60 mm时反作用力降至最低并转而出现一个短暂的小回升过程。这个阶段中,折纹筒斜折线表现出引导整体屈曲变形的趋势,使每一对相邻三角形板块构成一个明显的钻石模式变形区域。

(3) 第三阶段为抛物线式下降阶段。如图2(c)所示,折纹筒上节应力普遍较高,下节应力普遍较低,上节斜折线附近普遍进入塑性阶段,由三角形板块构成的钻石模式变形区域在外力推动下进行大幅度屈曲变形。如图3所示,此过程中,折纹筒反力呈现出抛物线式下降过程,直至压缩比为109.05 mm时,反力降至低谷,为峰值的49.04%。此时,折纹筒上节已完全压溃,反力继而快速攀升。

(4) 第四阶段为起伏回升阶段。如图2(d)所示,折纹筒上节逐渐压紧,高应力区域开始向下节转移。此时,折纹筒反力曲线开始快速攀升,至上节堆积紧密不再变形,下节斜折线附近也进入塑性阶段,再次形成四个钻石模式的变形区域。但由于上节堆积部分的影响,下节屈曲变形受到一定约束作用,故使折纹筒反力呈现不顺畅起伏攀升态势,直至反力再次接近屈服临界值,折纹筒上下节屈曲都堆积紧密,压缩位移达193.60 mm。如图2(e)所示,若继续压缩,则折纹筒薄壁继续被压紧,反力将不再下降而趋于稳定状态,如图3中的最后一个阶段。

图3 折纹筒力-位移、吸能量曲线

折纹筒压缩过程中,外来冲击动能转化为折纹筒塑性变形能和极少部分的弹性变形能,依据折纹筒屈曲全程反力-位移曲线积分可求得吸收的能量。如图3中,比吸能曲线即由吸能量曲线与折纹筒质量之比所得。可见,随着压缩比增大,比吸能也稳步上升,至压缩比为193.60 mm时,吸能量达387.6 kJ,比吸能达25.5 J/g。从数值模拟结果来看,折纹筒在压缩变形过程中能够按照预折纹的引导来进行屈曲变形,钻石模式变形区域实现效果非常理想,变形对称且稳定。反力曲线有明显的屈服临界值,虽然全程反作用力曲线未实现恒定状态,但总体变化趋势较为理想,外界冲击动能绝大部分都转化为折纹筒不可恢复的变形能,比吸能较高。

2 吸能构件准静态压缩实验

2.1 实验介绍

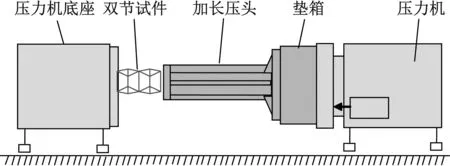

为检测双节吸能构件承载力、吸能量,和准静态压缩过程中反力变化与屈曲变形情况,相比于预期值进行性能分析与评价,并以此判断构件总体吸能能否满足现场支护需求,研制并设计了一种工作额定值5 000 kN、行程1 000 mm的液压实验机及其配套加载系统、荷载-位移记录系统和数据采集系统,图4为系统压缩简图。本次实验重点研究试件在不同加工工艺下的稳定性以及对构件承载力的影响,图5为双节吸能构件模型图,并设定参数:

第一组(1)试件规格:高度h=352 mm,上下端为正方形开口(边长L=180 mm),板块倾角12°(与轴线方向夹角);

(2)钢材型号:Q760(σs=760 MPa,δ≥14%),厚度t=8 mm;

(3)设定指标:最大承载力Fmax=2 500 kN,吸能量405 kJ,平均承载力Fav=2 000 kN,压缩变形量Δd=200 mm,载荷波动系数Δ=1.5,比吸能SEA=20 kJ/kg。

第二组(1)试件规格与第一组相同。

(2)钢材型号:HG70D(σs=700 MPa,δ≥14%),厚度t=8 mm;

(3)设定指标与第一组相同。

图4 系统压缩简图

(a) 主视图(b) 俯视图(c) 三维效果图

图5 双节吸能构件图示

Fig.5 Illustration of double energy absorbing component

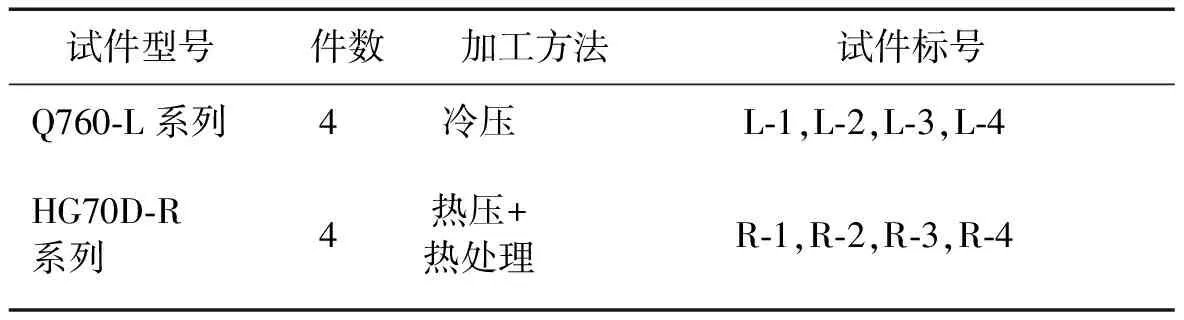

本次实验所采用两组试件分别为冷压处理与热压热处理,吸能构件见表1,试件编号见图6。

2.2 实验步骤

(1) 将吸能构件试件按规格、型号做好标志,并根据表1中数据进行记录。

表1 吸能构件列表

(a) 四个冷压处理的双节吸能构件

(b) 四个热压热处理的双节吸能构件

(2) 启动并调试实验设备,确保系统中各仪器设备正常运行,准静态压缩过程中压缩速率没有具体要求但需保持恒定,并且同种型号试件的压缩速率应保持一致。

首先,用替代试件模拟操作整个实验过程,也同时检验仪器设备包括加载系统、荷载-位移记录系统和数据采集系统运行无误。其次,按表1中的标号顺序依次进行准静态压缩实验,观测、记录吸能构件压溃过程中的屈曲形态和荷载-变形全程曲线。

(3) 实验过程中,荷载-位移记录系统与数据采集系统跟踪记录。

3 实验结果分析

3.1 冷压处理实验结果分析

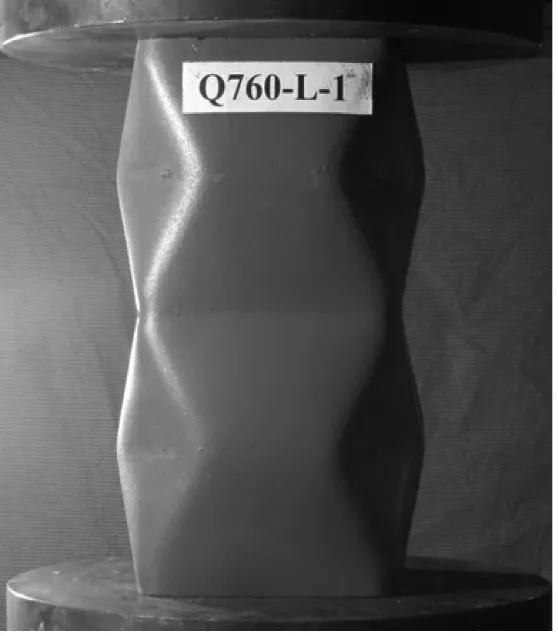

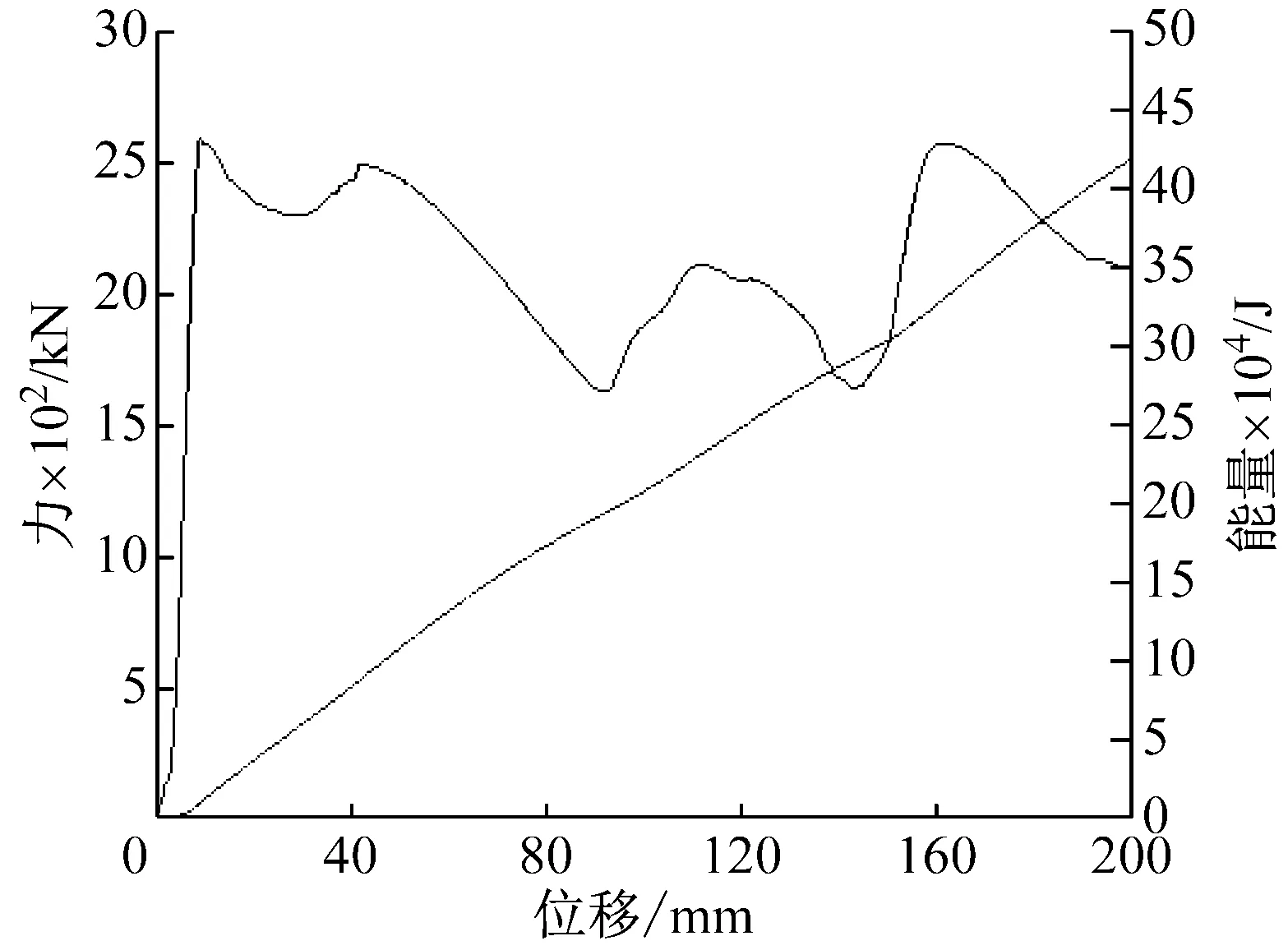

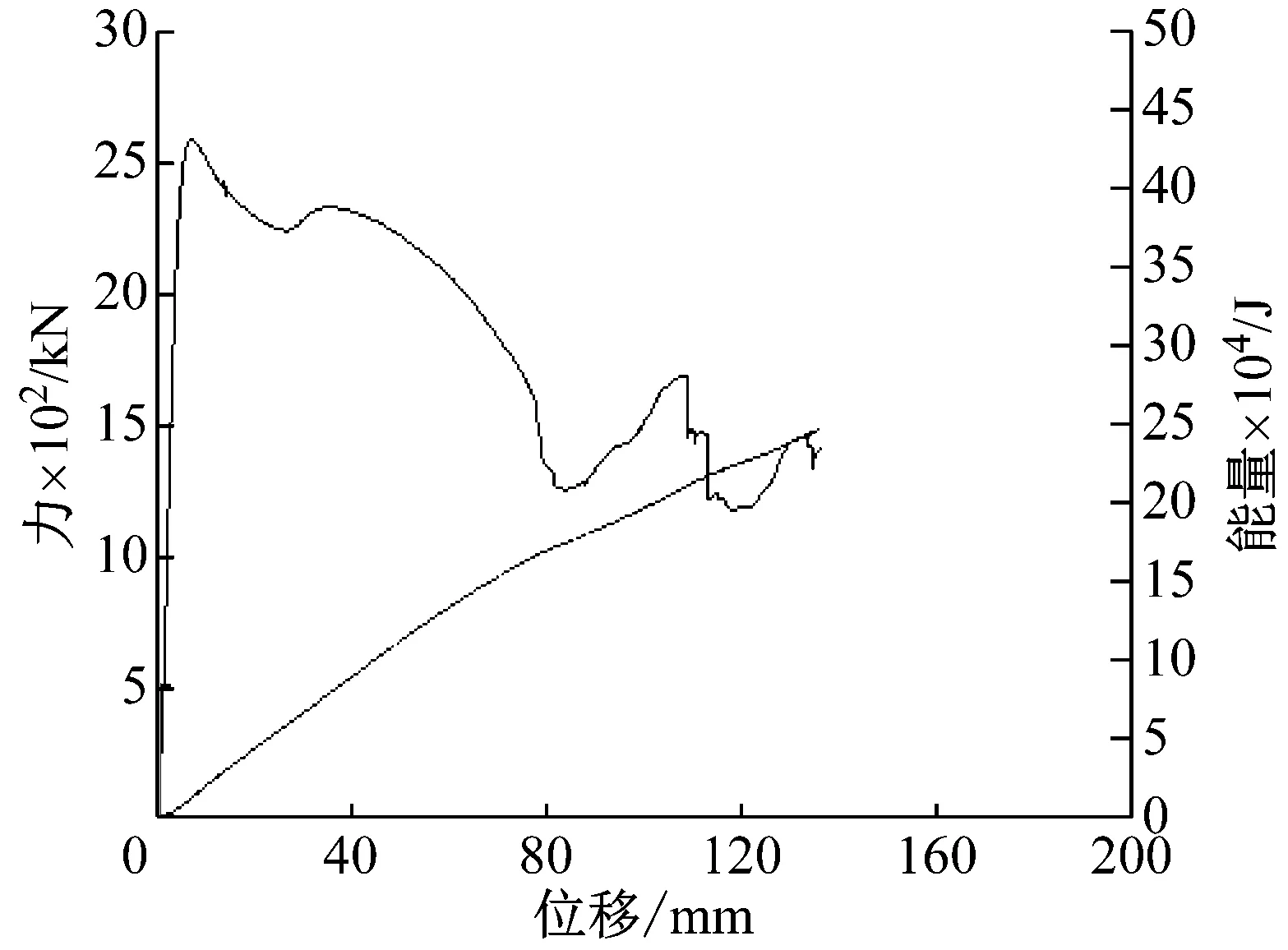

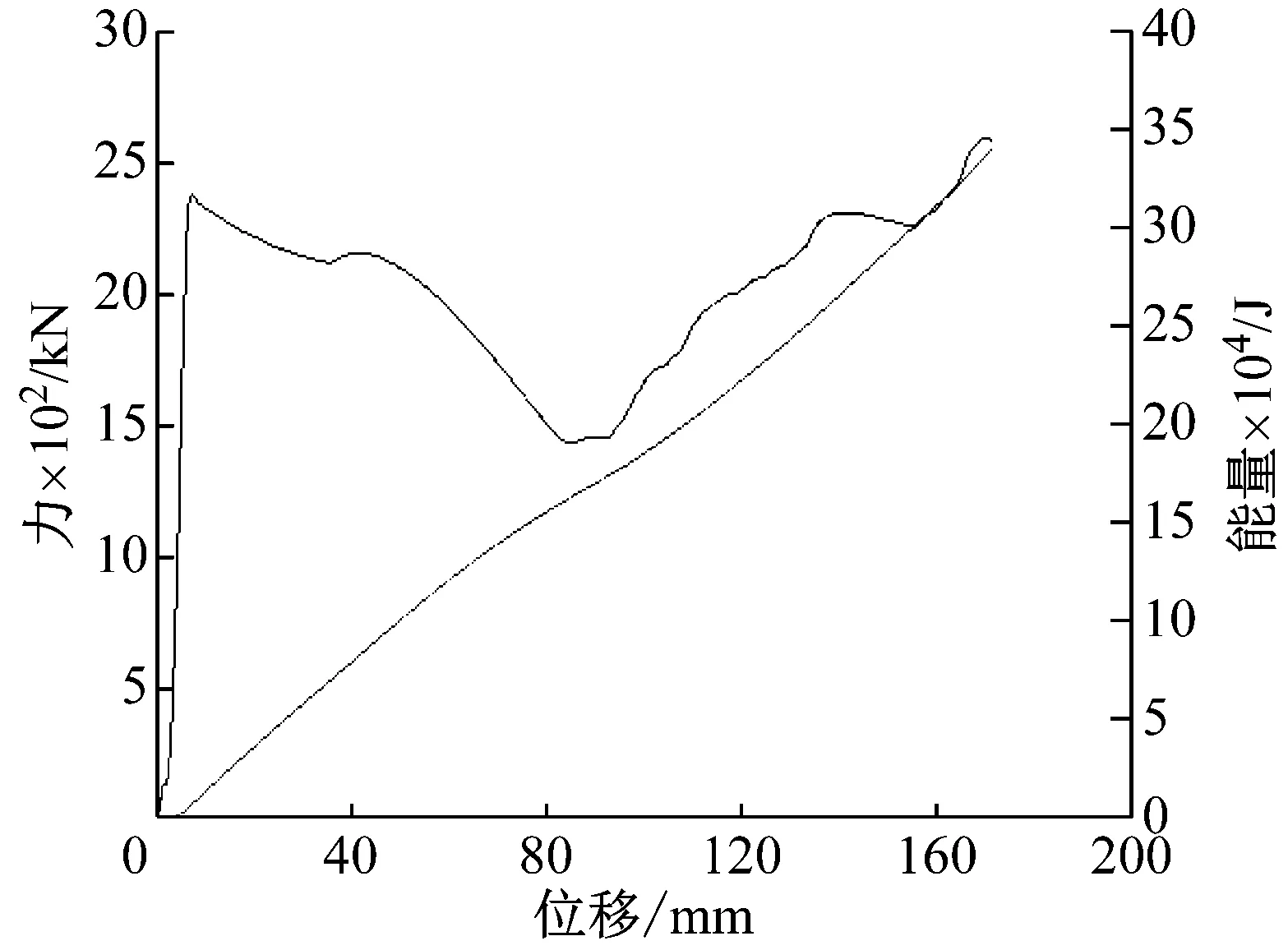

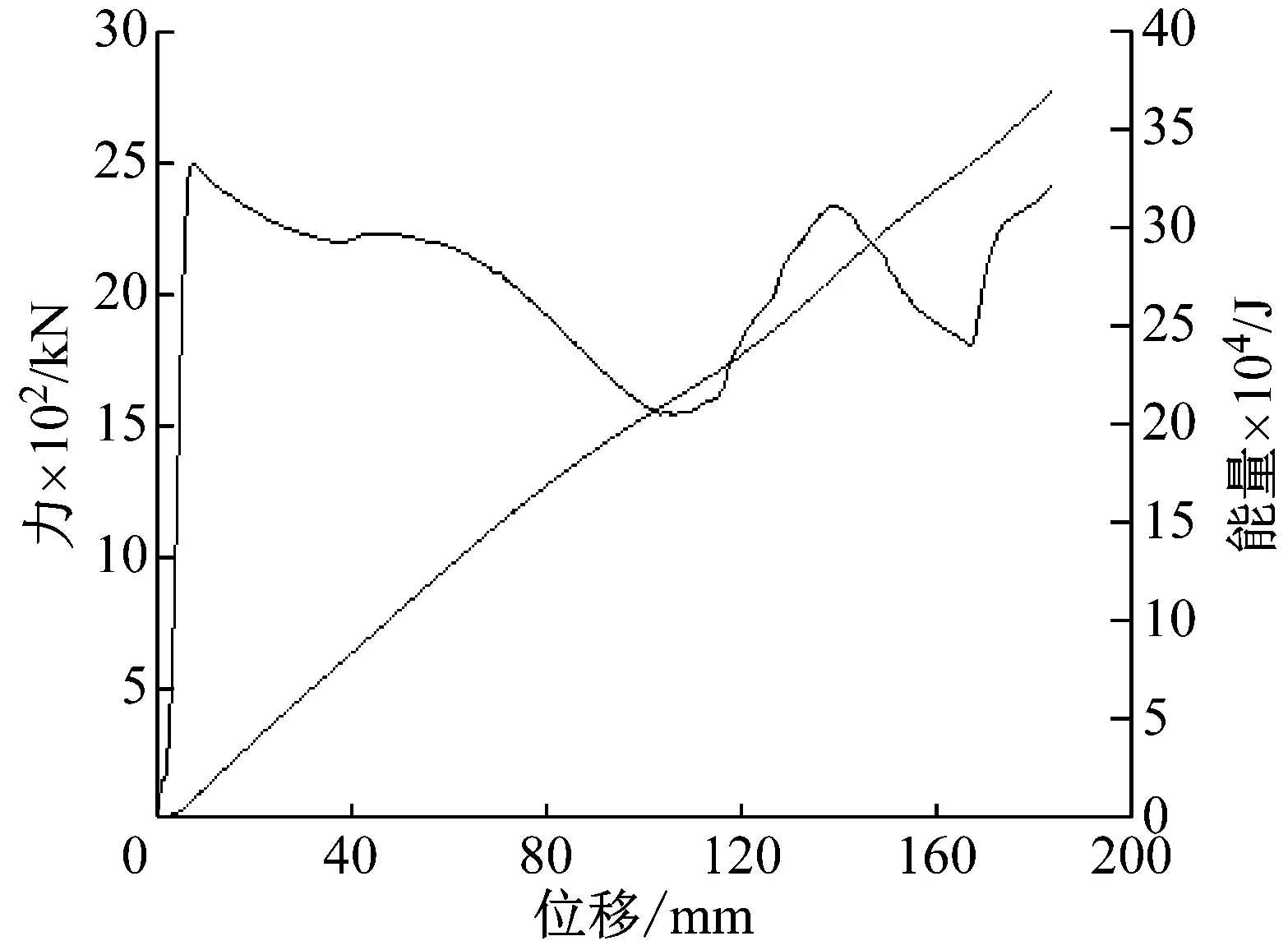

(1) Q760-L-1(最大承载力2 591 kN;吸能量419 456 J;变形量200 mm),见图7和8。

图7 Q760-L-1的力-位移、吸能量曲线

Fig.7 Force displacement and energy absorption curve of Q760-L-1

图8 Q760-L-1压缩形态三视图

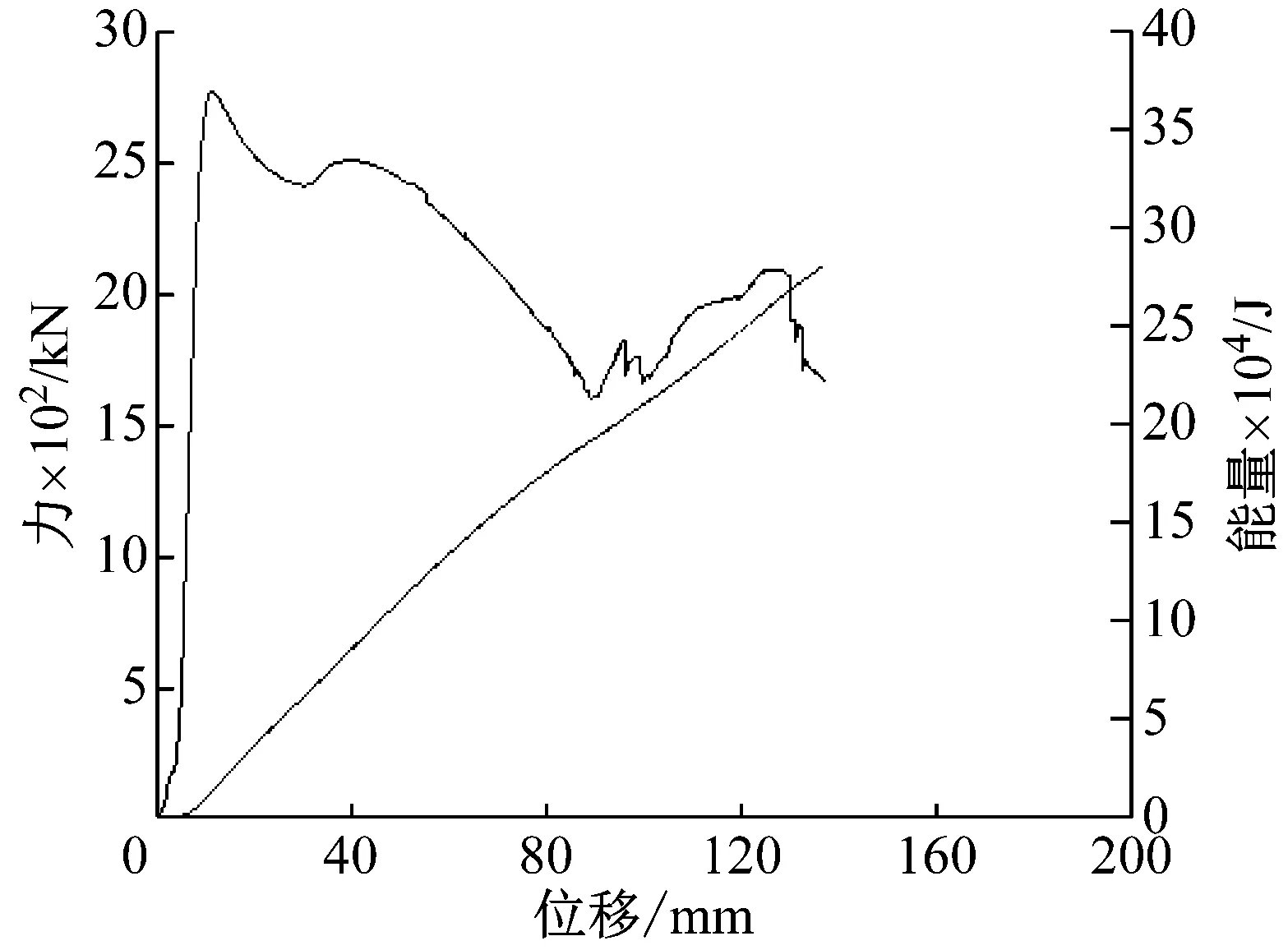

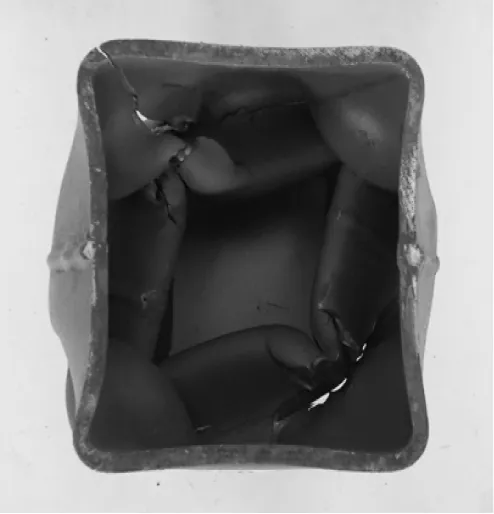

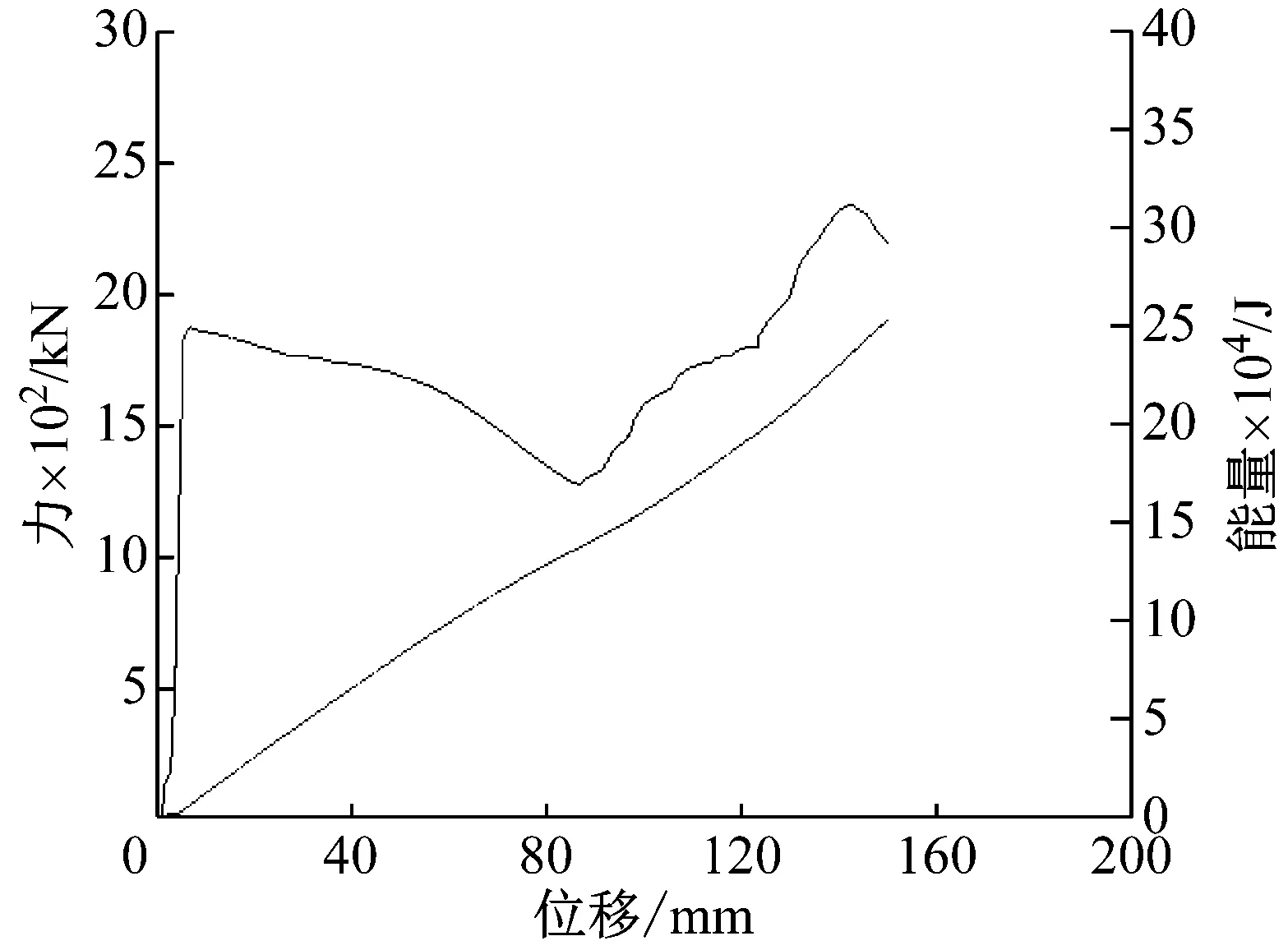

(2) Q760-L-2(最大承载力2 773 kN;吸能量281 149 J;变形量137 mm),见图9和10。

图9 Q760-L-2的力-位移、吸能量曲线

Fig.9 Force displacement and energy absorption curve of Q760-L-2

图10 Q760-L-2压缩形态三视图

(3) Q760-L-3(最大承载力2 579 kN;吸能量246 355 J;变形量136.4 mm),见图11和12。

(4) Q760-L-4(最大承载力2 709 kN;吸能量360 899 J;变形量184 mm),见图13和14。

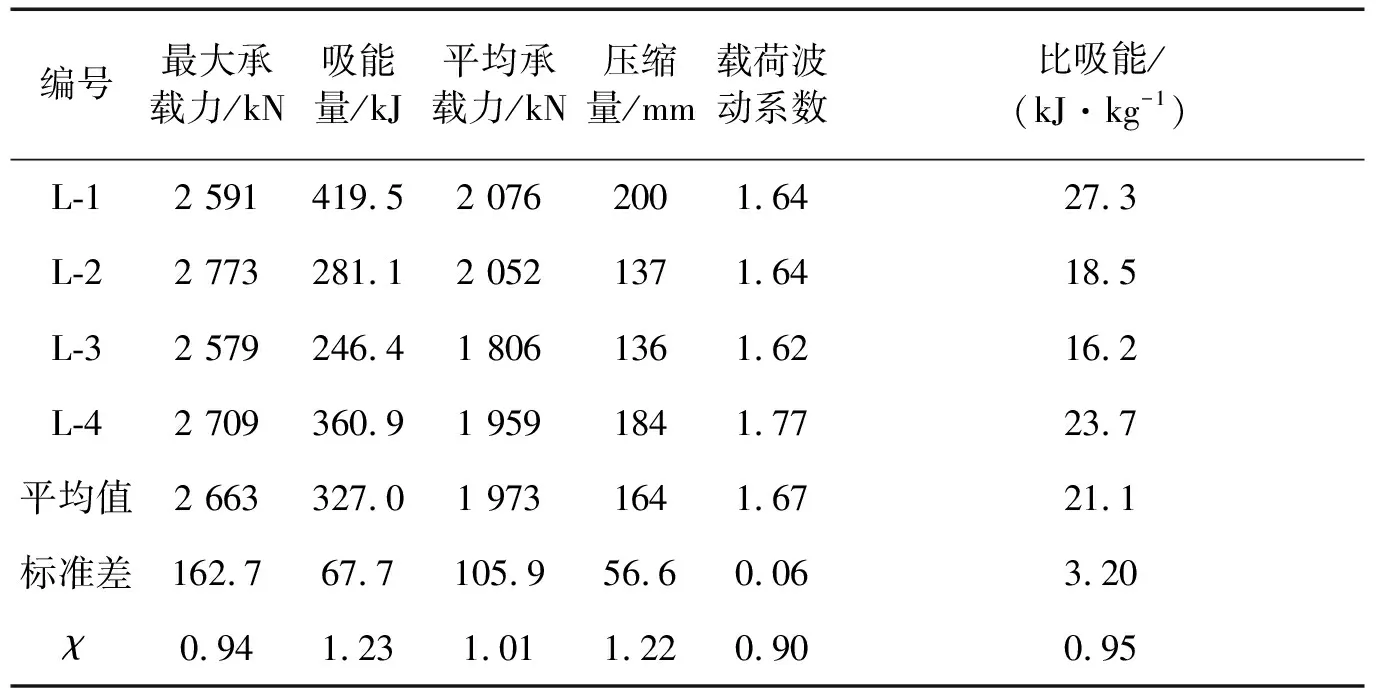

将上述实验结果进行统计分析,见表2。

图11 Q760-L-3的力-位移、吸能量曲线

图12 Q760-L-3压缩形态三视图

图13 Q760-L-4的力-位移、吸能量曲线

Fig.13 Force displacement and energy absorption curve of Q760-L-4

图14 Q760-L-4压缩形态三视图

由表2可知,吸能构件Q760-L系列试件中,最大承载力2 773 kN,最小承载力2 579 kN,平均值2 663kN,高于承载力设定值6.52%,四组数据的标准差为162.7 kN;压缩量平均值为164 mm;其中,吸能量最大值为419.5 kJ,最小值为246.4 kJ,总体平均值为327.0 kJ,比预期计算结果低77 kJ,标准差为67.7 kJ,载荷波动系数平均值为1.67。吸能比值系数χ标准差为0.17,比吸能均值为21.1 kJ/kg。由于2、3、4号吸能构件在压缩量超过100 mm后出现开裂现象,导致反力曲线攀升趋势不明显甚至持续降低,吸能量远低于预期计算值,故不满足双节吸能构件性能设计要求。

表2吸能构件承载力与吸能量统计

Tab.2Bearingcapacityandenergyabsorptionstatisticsofenergyabsorbingcomponents

编号最大承载力/kN吸能量/kJ平均承载力/kN压缩量/mm载荷波动系数比吸能/(kJ·kg-1)L-12 591419.52 0762001.6427.3L-22 773281.12 0521371.6418.5L-32 579246.41 8061361.6216.2L-42 709360.91 9591841.7723.7平均值2 663327.01 9731641.6721.1标准差162.767.7105.956.60.063.20χ0.941.231.011.220.900.95

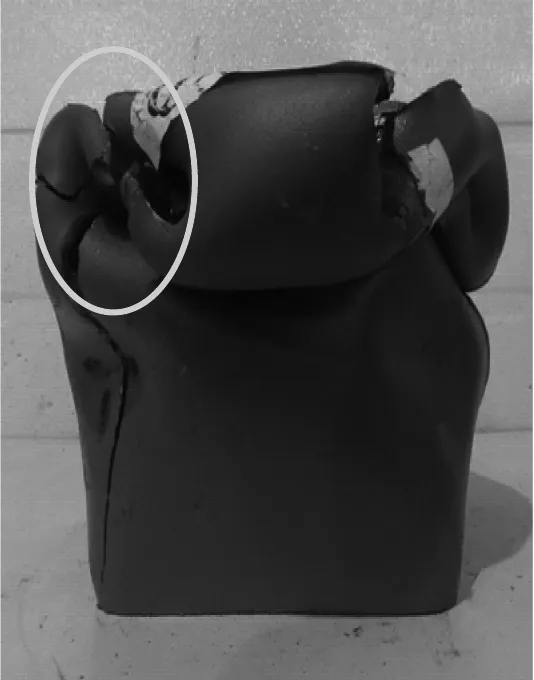

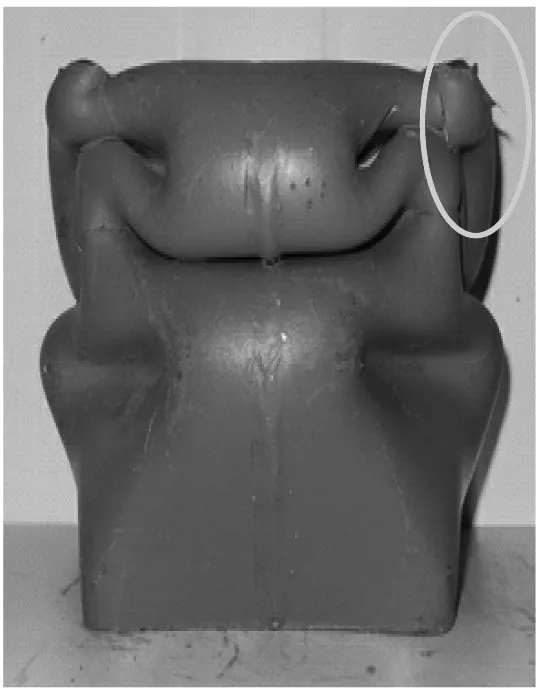

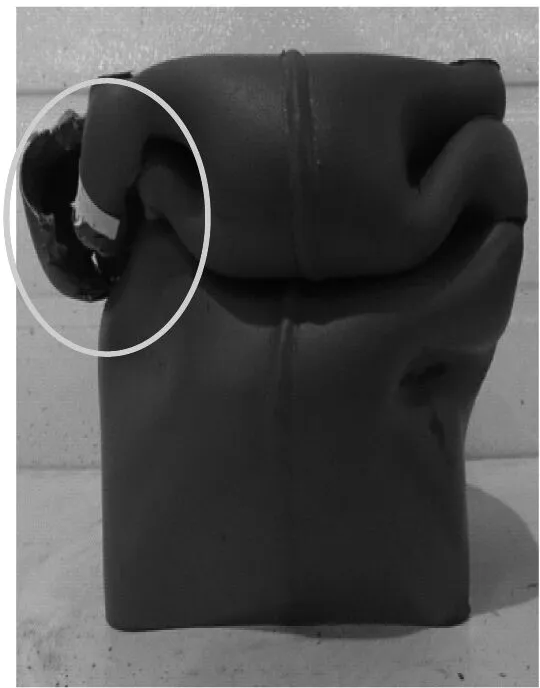

观察上述实验中Q760四个试件的曲线数据与压缩形态三视图发现:试件L-2、L-3、L-4并未完全按照折纹筒理想状态下四个阶段变形,均缺少指数式下降阶段,即未完全按照预设引导整体屈曲变形,起伏回升阶段不明显对折纹筒压缩后的形态造成影响,呈现出非紧密堆积状态,会使得试件出现压裂、断口以及不同程度的板块开裂现象,如图15所示。通过分析可知,试件开裂的内部原因是由于钢板力学性能较差或均质性不好,而这一点取决于折纹筒钢板选材和加工工艺;直接原因是不平整压力板对试件产生非均布初始荷载作用以及不理想的边界条件。

图15 实验中开裂的折纹筒试件

具体分析结果为:折纹筒是一种对边界条件和外载非常敏感的结构,非均布的初始荷载导致折纹筒试件内部应力分布不均衡,预设折纹以及钻石模式变形区域无法实现正常的同步屈曲变形,使试件产生不对称变形趋势,从而反馈于压力机压头以及加载梁上,若加载梁或压头刚度较小,则被引导着逐渐偏离轴线方向而对试件进一步实施压缩,则出现试件偏歪屈曲变形的结果;若加载梁和压头刚度极大,则试件无法实现偏歪屈曲变形,致使试件内部出现应力集中且非对称分布的形式,加之钢板延展性与均质性不满足要求,在进一步压缩下发生撕裂,即出现试件局部开裂的结果。

3.2 改进措施

针对冷压处理实验中折纹筒试件出现的严重开裂问题,通过改进折纹筒加工工艺,进而改善折纹筒材质均质性与力学性能,避免折纹筒因内部问题而影响整体结构屈曲稳定性。改进折纹筒加工工艺如下:

(1) 钢板裁切。根据折纹筒几何参数确定其半壳所需矩形钢板尺寸,包括净尺寸和边缘铣削的预留量。然后,采用水刀或线切割进行钢板裁切。

(2) 半壳折压。折纹筒半壳采用一组模具及配套压力机折压而成。折压前钢板需先进行均匀预热,预热温度控制于800±50 ℃,并保持5分钟,然后再置于模具上折压成型。保压十分钟后取下。

(3) 边界修整。折纹筒半壳冷却后置于铣床上,将上下端和左右边铣削平整,预留量全部铣去。

(4) 焊接成型。将两个半壳对合,采用高强度焊条进行焊接,制成一个完整折纹筒。

(5) 热处理。最后一步,将成型折纹筒试件进行热处理,热处理方式为600~650 ℃低温回火调质,其目的是消除折纹筒内部与焊缝处残余应力。

3.3 改进加工工艺后实验结果分析

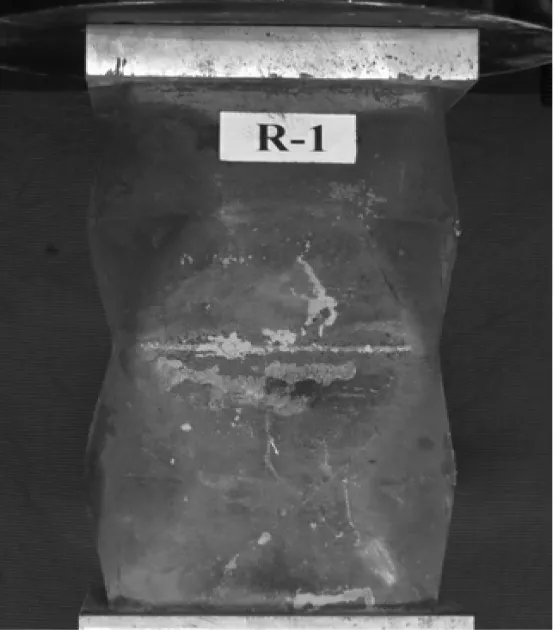

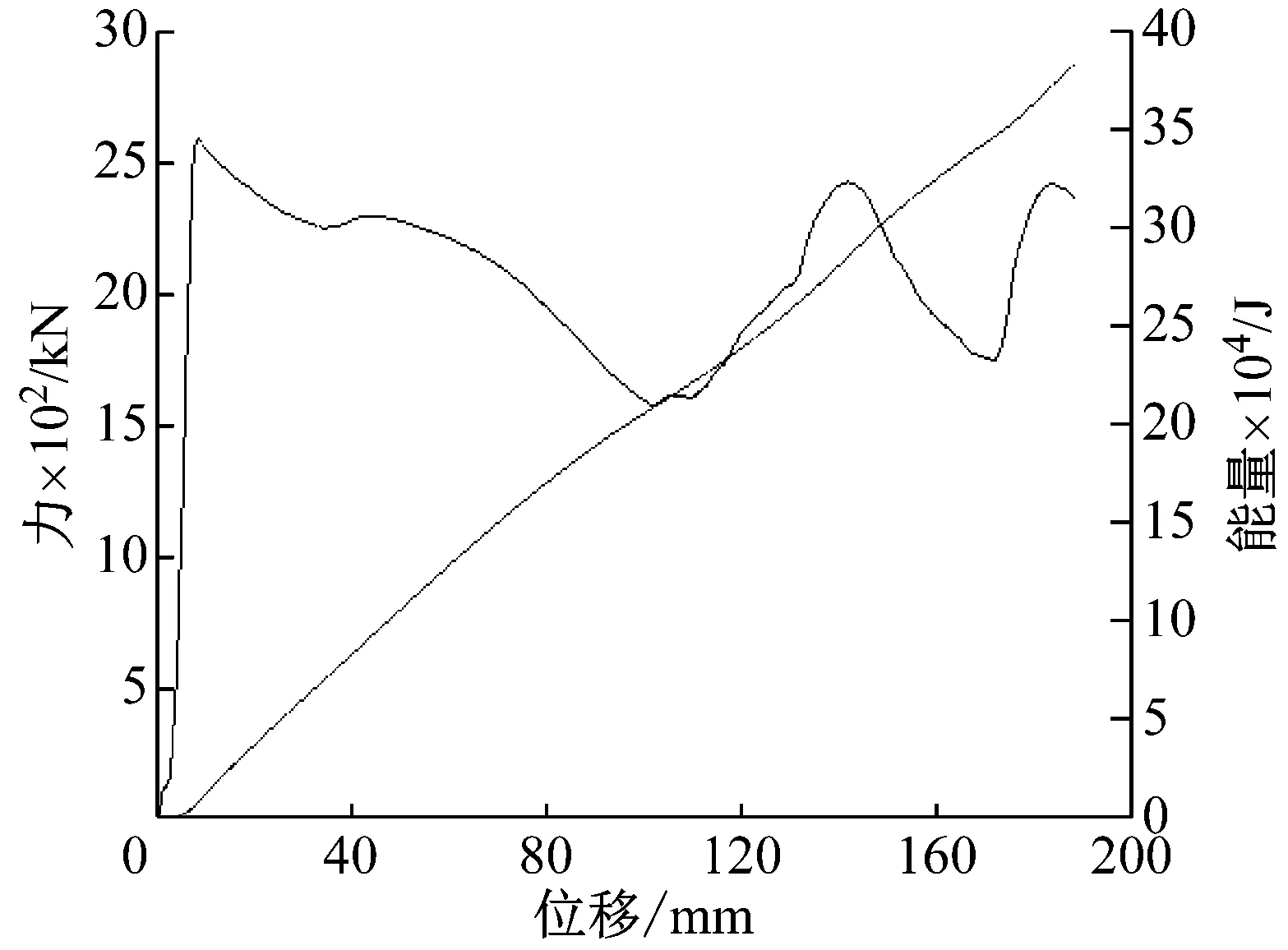

(1) HG70D-R-1(最大承载力2 374 kN;吸能量340 061 J;变形量171.8 mm),见图16和17。

图16 R-1的力-位移、吸能量曲线

图17 R-1试件压缩后形态视图

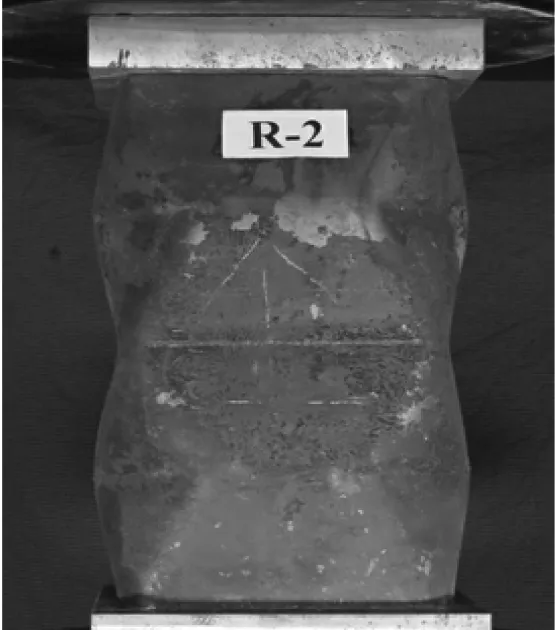

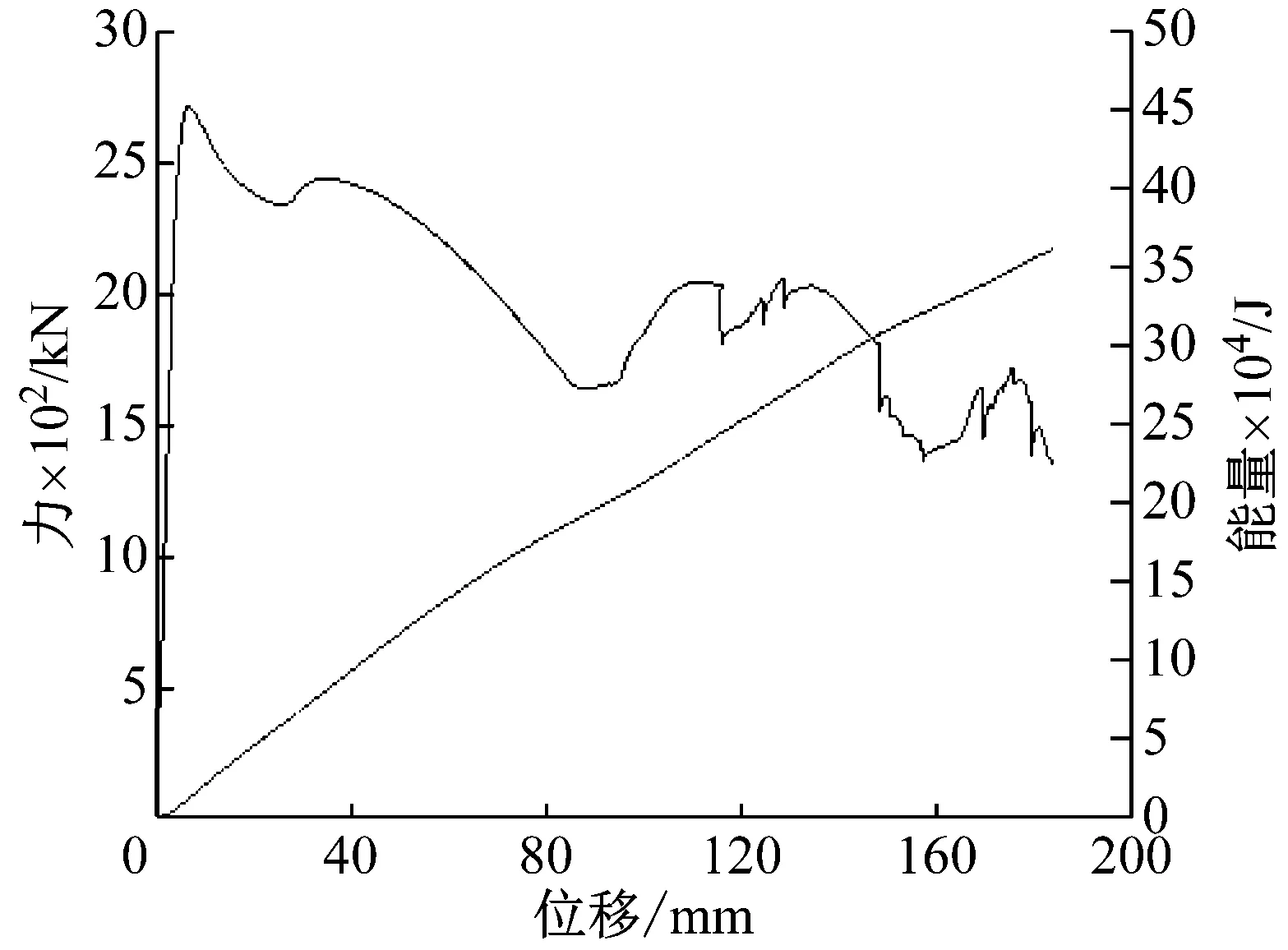

(2) HG70D-R-2(最大承载力2 489 kN;吸能量369 193 J;变形量184.3 mm),见图18和19。

图18 R-2的力-位移、吸能量曲线

图19 R-2试件压缩后形态视图

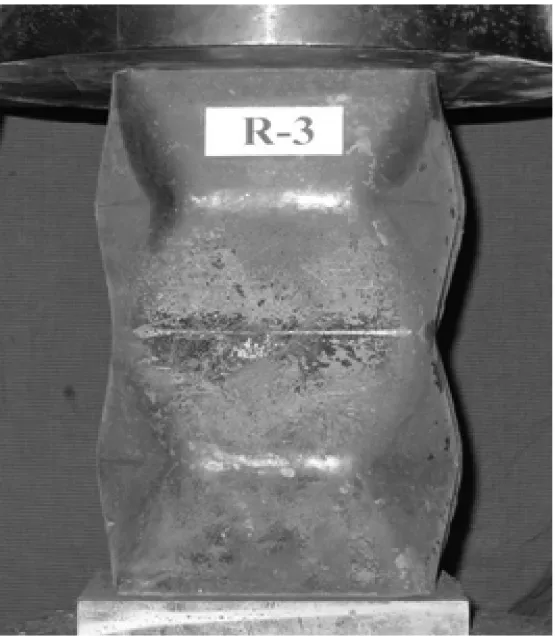

(3) HG70D-R-3(最大承载力1 878 kN;吸能量252 780 J;变形量150 mm),见图20和21。

图20 R-3的力-位移、吸能量曲线

图21 R-3试件压缩后形态视图

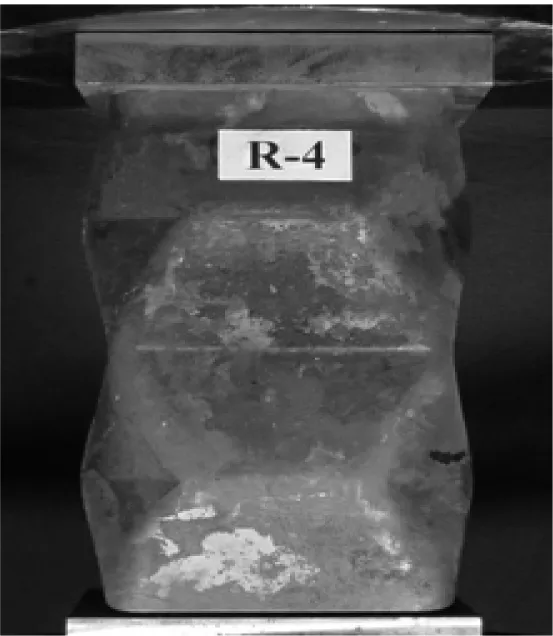

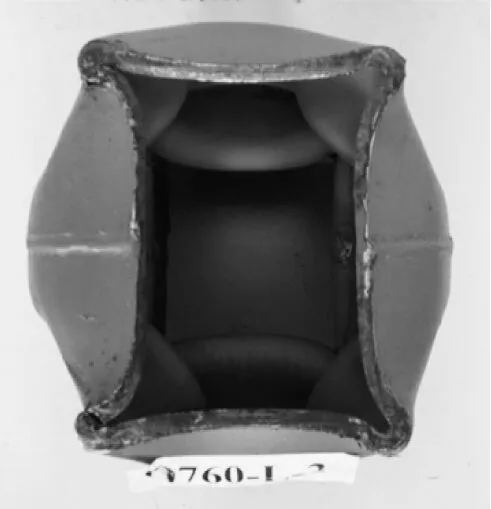

(4) HG70D-R-4(最大承载力2 591 kN;吸能量384 618 J;变形量189.1 mm),见图22和23。

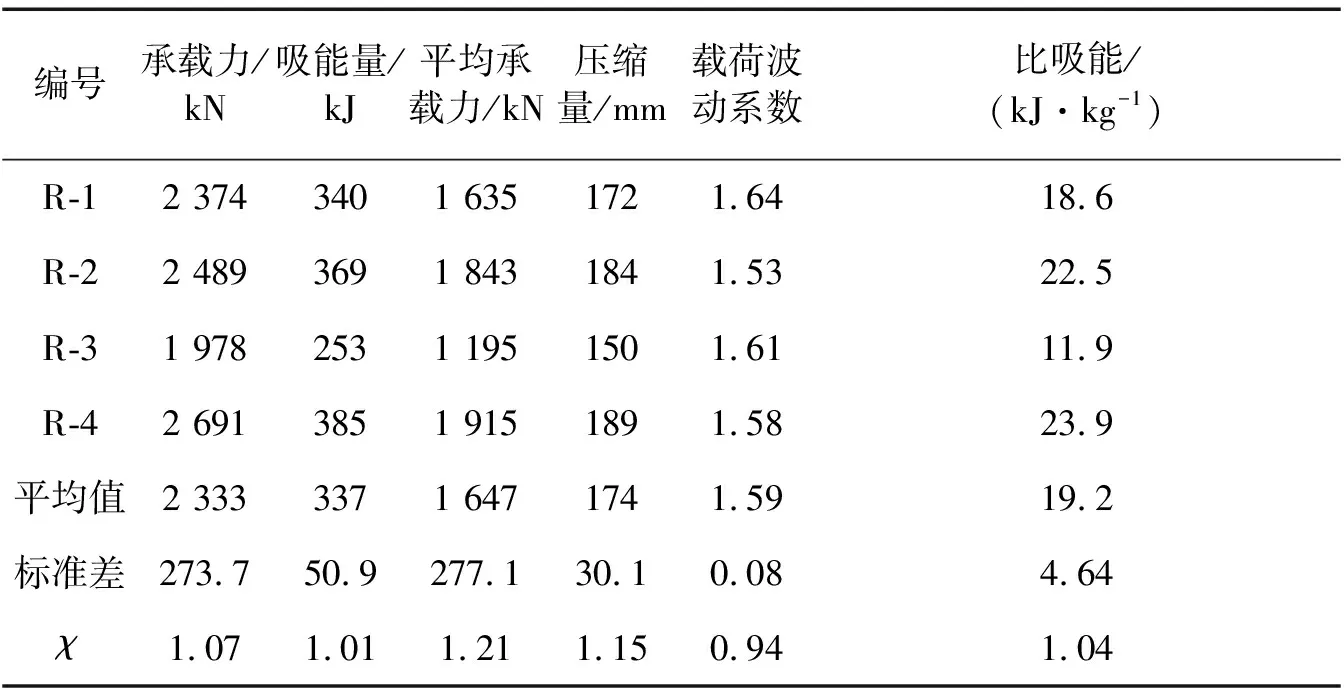

将上述实验结果进行统计分析,见表3。

图22 R-4的力-位移、吸能量曲线

图23 R-4试件压缩后形态视图

Tab.3Bearingcapacityandenergyabsorptionstatisticsofenergyabsorbingcomponents

编号承载力/kN吸能量/kJ平均承载力/kN压缩量/mm载荷波动系数比吸能/(kJ·kg-1)R-12 3743401 6351721.6418.6R-22 4893691 8431841.5322.5R-31 9782531 1951501.6111.9R-42 6913851 9151891.5823.9平均值2 3333371 6471741.5919.2标准差273.750.9277.130.10.084.64χ1.071.011.211.150.941.04

在表3中,吸能构件HG70D-R系列试件中,最大承载力为2 591 kN,最小承载力为1 878 kN,平均值为2 333 kN,低于承载力设定值6.68%,四组数据标准差为273.7 kN;试件压缩量平均值为174 mm,较Q760-L系列增加了10mm,缓存作用距离增长;吸能量最大值为385 kJ,最小值为253 kJ,平均值为337 kJ,比预期计算结果仅低32 kJ,较改进前提高了50 kJ;载荷波动系数平均值为1.57,比改进前减少了0.1,故屈曲变形吸能过程更加稳定。吸能比值系数χ标准差为0.11;比吸能均值为24.6 kJ/kg,较改进前增大了3.5 kJ/kg。

通过改进前后结果的对比发现,改进后加工工艺制作的HG系列折纹筒试件屈曲变形情况明显好于Q760-L系列,两个系列试件都能够按照折纹设计来引导整体结构变形,实现预期屈曲变形效果,但Q760-L系列的四个试件中有三个发生了不同程度地开裂,Q760-L-4号试件甚至发生了偏离轴向的变形趋势,而HG系列试件未发生任何钢板开裂情况,且四个试件皆为轴向屈曲变形,即使HG-2、HG-4号试件存在形态不对称情况,也未有失稳变形的趋势。故可以断定,新加工工艺对于改善折纹筒钢板均质性以及消除内部残余应力有积极作用,并对提高折纹筒屈曲稳定性有极大帮助。

4 结 论

本文对折纹筒结构进行模拟研究,得到其压缩变形的五个代表性阶段,以及载荷比曲线与比吸能曲线,通过实验对比研究不同材质与加工工艺对吸能效果的影响。利用承载力、吸能量、平均承载力、载荷波动系数、比吸能等评价指标对结构吸能特性进行分析。得到以下结论:

(1) 从数值模拟结果可看出,折纹筒在持续的外界载荷作用下,能够按照预折纹的引导进行屈曲变形,各阶段变形效果比较理想,可吸收大部分外界冲击能量,吸能效果较好。

(2) 折纹筒反力变化情况与屈曲变形形态有关,变形异态和局部开裂都将影响折纹筒的反力,但不会影响折纹筒的屈服临界值,同时,局部开裂现象与屈曲异形也有一定的关系。

(3) 新工艺制作的折纹筒试件比普通方式加工的折纹筒试件屈曲稳定性更强,其预热操作和热处理在一定程度上降低了钢板强度,但同时增大了钢板延展性,对于改善折纹筒板材的力学性能和消除预应力有积极作用,故试件在准静态压缩下均未发生偏歪或局部开裂的异常情况,且试件全程载荷比曲线与比吸能曲线非常理想,与预期的数值模拟结果极为相近。改进工艺吸能量平均值增加了10 kJ,载荷波动系数降低了0.1,压缩量增大10 mm,较改进前有很大改善。