爆炸载荷作用下静裂纹对运动裂纹扩展影响的实验研究

2018-08-01杨仁树左进京肖成龙史国利

杨仁树, 左进京, 肖成龙, 史国利

(1. 中国矿业大学(北京) 力学与建筑工程学院, 北京 100083; 2. 深部岩土力学与地下工程重点实验室, 北京 100083)

在煤矿巷道爆破掘进施工中,围岩内难免会出现微裂纹或节理面等缺陷,这些静裂纹对爆炸产生的运动裂纹的扩展行为存在一定影响,研究动裂纹与静裂纹相互作用关系对爆破工程具有重要的实践意义。Rossmanith等[1]结合动焦散与动光弹实验研究了应力波与裂纹相互作用机理。Li等[2]采用Eshelby等效夹杂理论分析了Ⅰ型裂纹与圆形夹杂体间的相互作用关系。Mishuris等[3]采用数值模拟方法研究了剪切作用下裂纹与缺陷介质的作用机制。李清等[4-5]研究了爆炸载荷作用下多条裂纹相互作用的动态扩展规律,结果表明预制裂纹能够抑制爆炸裂纹的扩展。肖同社等[6-7]采用动焦散系统,研究了爆炸裂纹穿过闭合节理面时的动态特性变化过程。岳中文等[8-9]利用动态焦散线实验系统研究了孔洞、节理缺陷在爆炸应力波作用下的应力场变化特征。朱振海等[10]采用动光弹实验系统,研究相邻炮孔间爆炸应力波对裂纹扩展过程的动态影响,分析了爆炸裂纹贯通机制。李业学等[11]应用损伤力学的基本理论,推导了应力波在节理岩石中传播波速的解析解。潘长春等[12]采用模型实验方法研究了单孔爆炸作用下节理裂隙的减振效应,试验结果表明岩体裂隙的存在明显降低了爆破振动效应。杨仁树等[13-14]研究了冲击载荷下含缺陷介质裂纹扩展的动态行为,得出缺陷介质角度与裂纹扩展的对应关系。

可以发现,目前学者针对动裂纹与静裂纹之间的相互作用关系研究较少。基于此,本文利用数字激光焦散线实验系统,研究动裂纹与静裂纹的作用关系,尤其对两者在扩展过程中的动态特性研究进行深入分析,探讨其内在的作用机理。

1 实验测试原理

1.1 动态焦散实验系统

数字激光动态焦散线实验系统由高速摄影仪、场镜1、试件、场镜2、激光光源组成,如图1所示。实验前预热激光光源,调整高速摄影仪位置,得到明亮清晰的光场。该系统操作简便,目前主要用于冲击、爆破等动态加载条件下裂纹扩展行为的光测力学分析。

图1 透射式焦散线试验系统光路示意图

1.2 裂纹扩展动态参数测定方法

根据高速相机记录的焦散斑系列照片,量取每幅图片中焦散斑的位移值,根据图片的比例将每幅图中焦散斑位移值换算为实际值,进而求出相邻两幅图片的实际位移差,进一步可求出焦散斑在相邻两幅图中的平均速度值。

(1)

2 实验描述

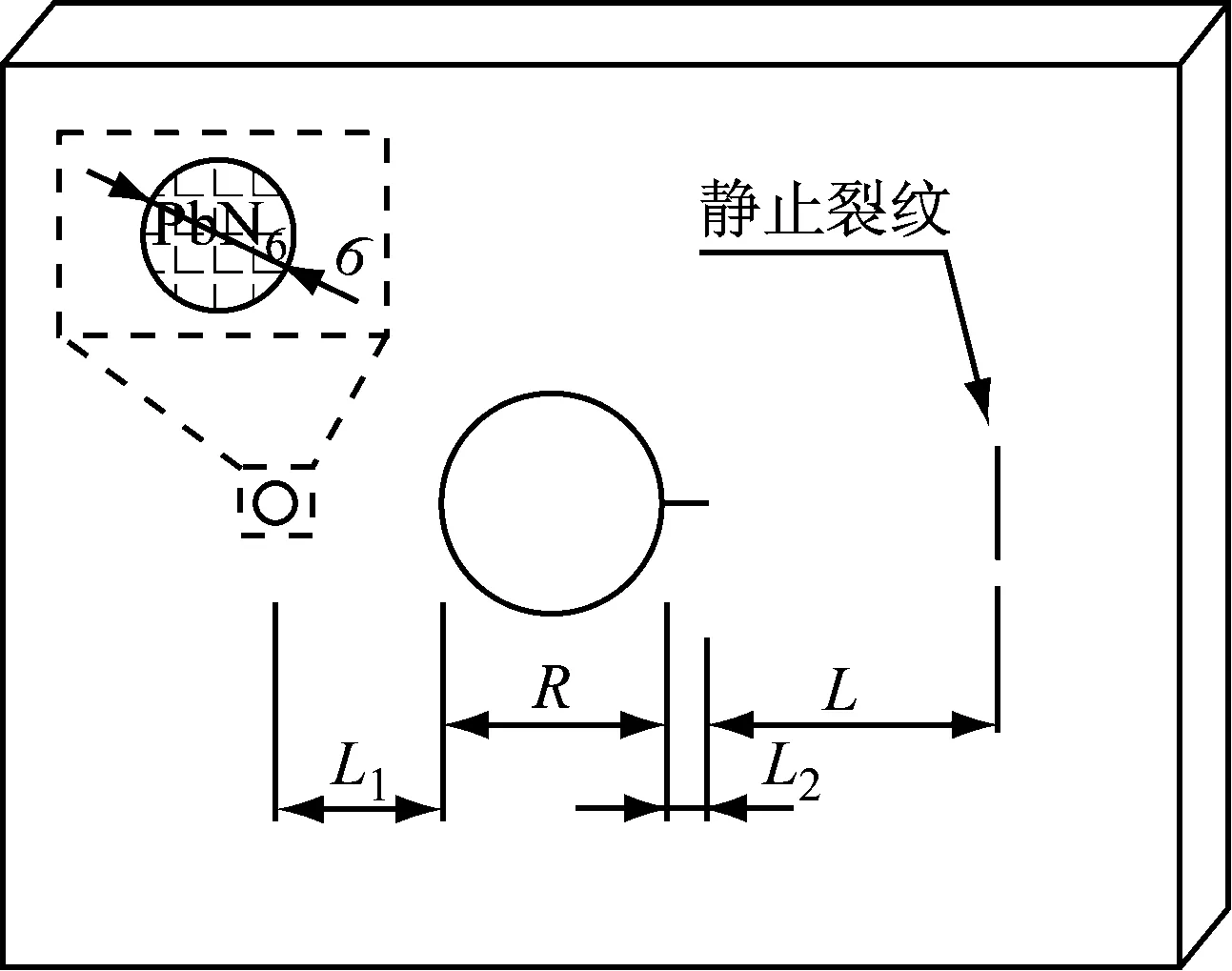

在焦散线实验系统中拍摄视场有限,而且炸药炮烟会对视场产生影响。为了避免上述缺陷,利用空孔的“应力集中”效应[16]产生运动裂纹。在空孔的背爆侧设置一条与空孔贯通的预制裂纹,在爆炸应力波作用下预制裂纹尖端在应力集中作用下产生动裂纹。试件采用有机玻璃板(PMMA),尺寸为500 mm×300 mm×6 mm,炮孔直径为6 mm,单孔装药120 mg叠氮化铅(PbN6),采用多通道脉冲点火器(MD-200)以高压放电的形式起爆,炮孔与空孔左侧边缘间距L1=35 mm。空孔直径R=30 mm,与空孔贯通的预制裂纹L2=4 mm,静止裂纹长度为10 mm,与预制裂纹间距为L。实验通过改变L的长度反映在动裂纹扩展过程中,静止裂纹所处的位置对动裂纹的影响,以及静裂纹尖端再次起裂产生翼裂纹的动态过程,分别取L=5 mm、10 mm、20 mm、30 mm。为了保证实验结果的可靠性,每种方案做3个试件。

图2 模型尺寸示意图

3 静裂纹对动裂纹扩展轨迹的影响

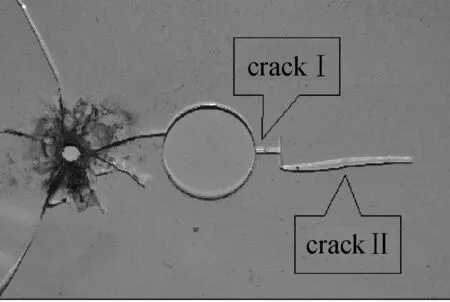

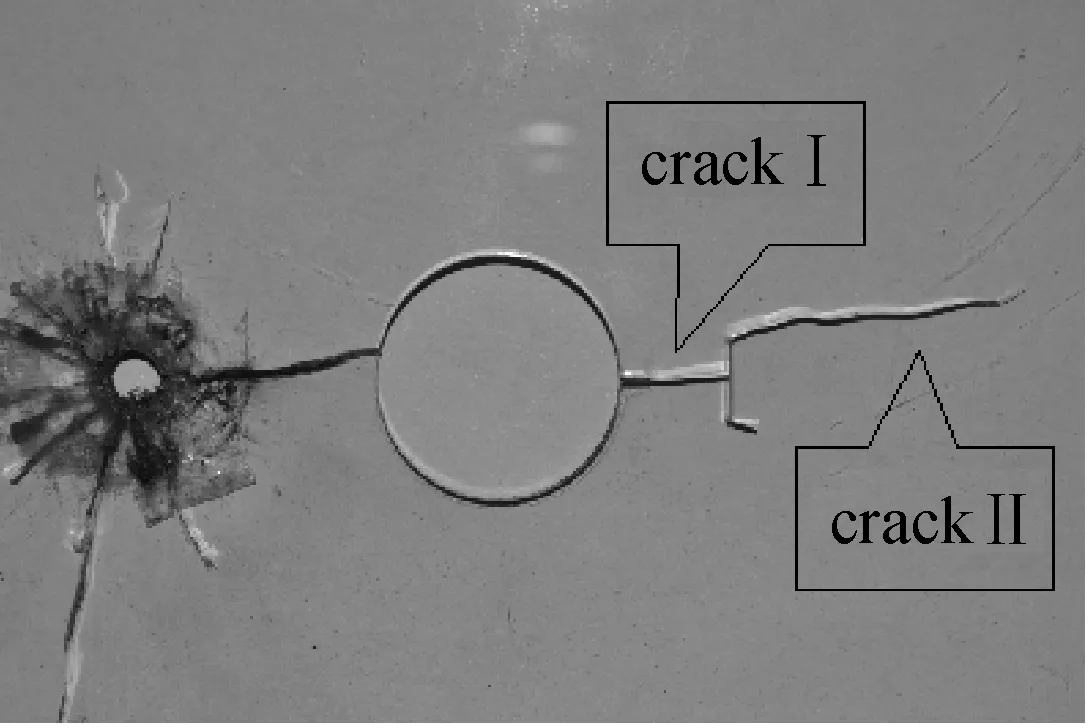

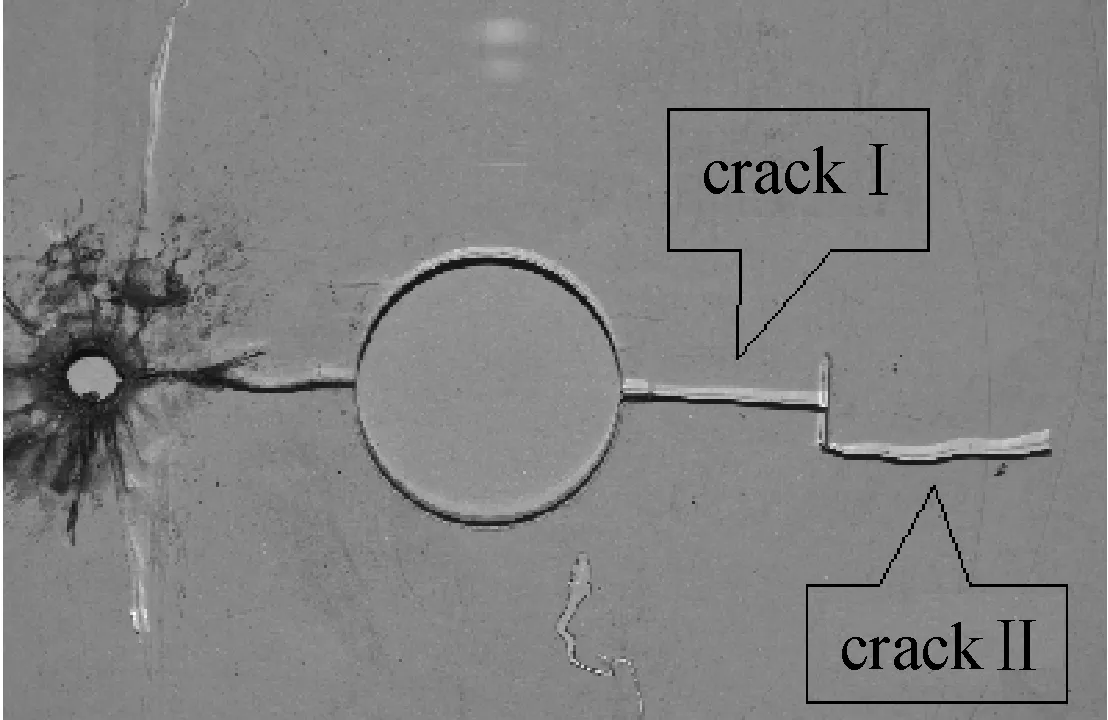

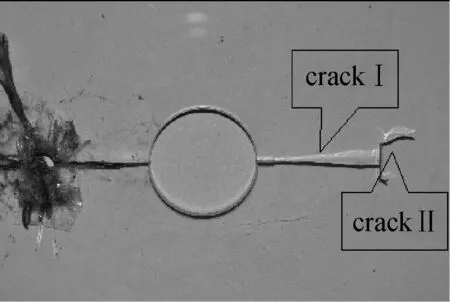

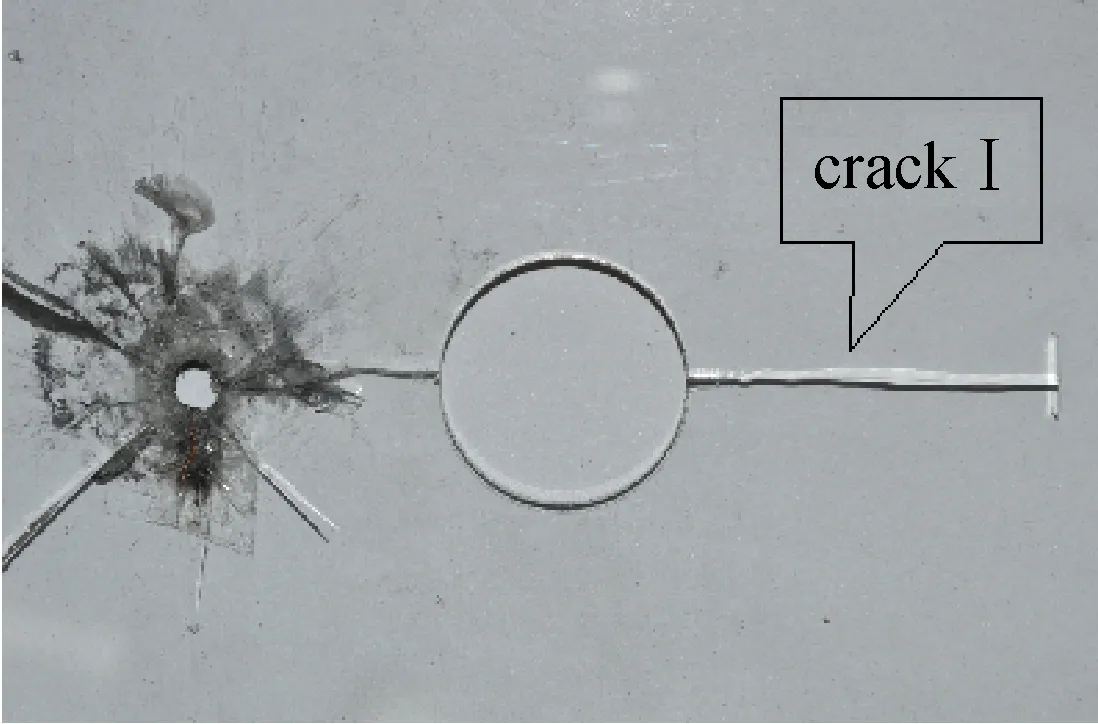

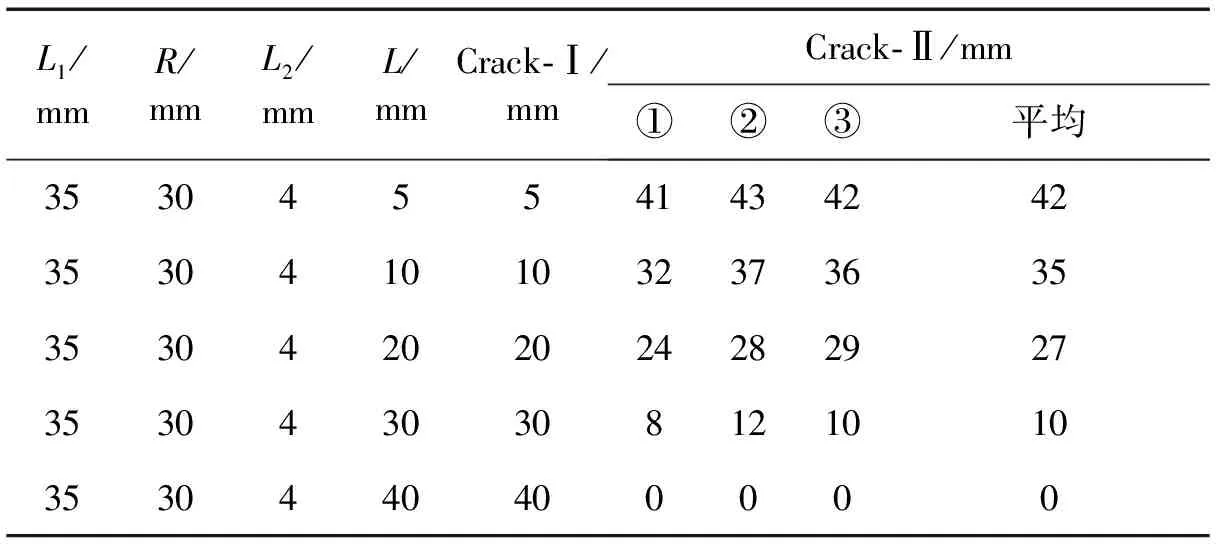

图3为实验结果图,将运动裂纹记为crack-Ⅰ,翼裂纹记为crack-Ⅱ,裂纹扩展长度如表1所示。五种试件裂纹crack-Ⅰ均能与静裂纹贯通,但翼裂纹crack-Ⅱ扩展长度各不相同。L=5 mm时翼裂纹crack-Ⅱ平均长度为42 mm;L=10 mm时翼裂纹crack-Ⅱ平均长度为35 mm;L=20 mm时翼裂纹crack-Ⅱ平均长度为27 mm;L=30 mm时翼裂纹crack-Ⅱ平均长度为10 mm;L=40 mm时翼裂纹crack-Ⅱ平均长度为0 mm;可以看出随着L的增大,翼裂纹平均长度逐渐减小,直到L=40 mm时翼裂纹无法起裂。

4 实验结果分析

4.1 裂纹扩展的动态过程分析

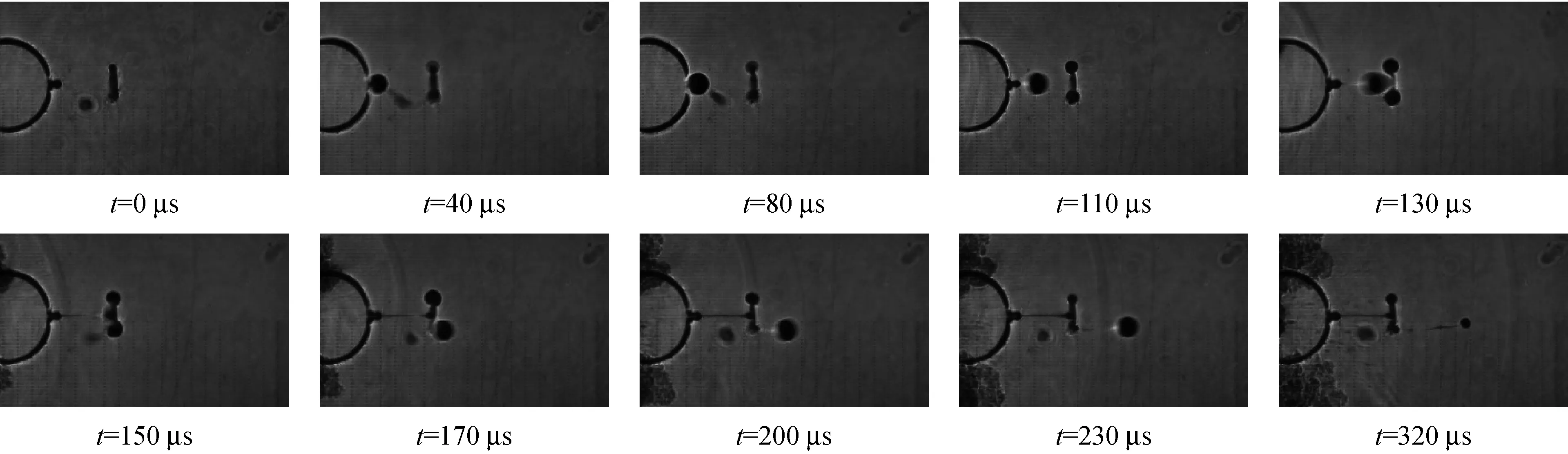

(a) L=5 mm

(b) L=10 mm

(c) L=20 mm

(d) L=30 mm

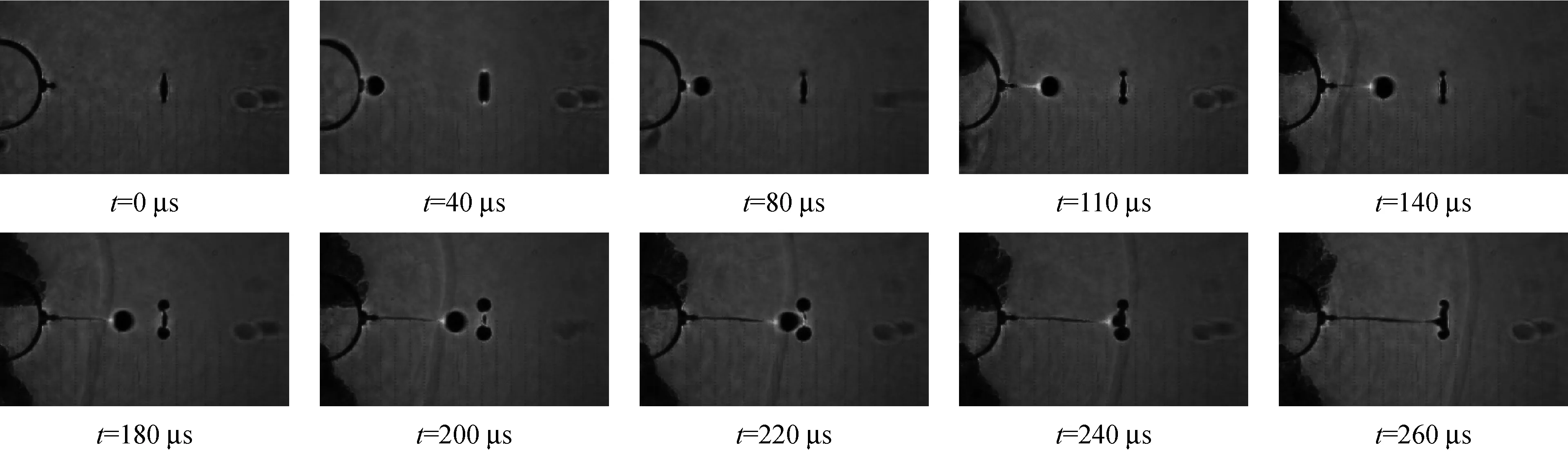

(e) L=40 mm

L1/mmR/mmL2/mmL/mmCrack-Ⅰ/mmCrack-Ⅱ/mm①②③平均353045541434242353041010323736353530420202428292735304303081210103530440400000

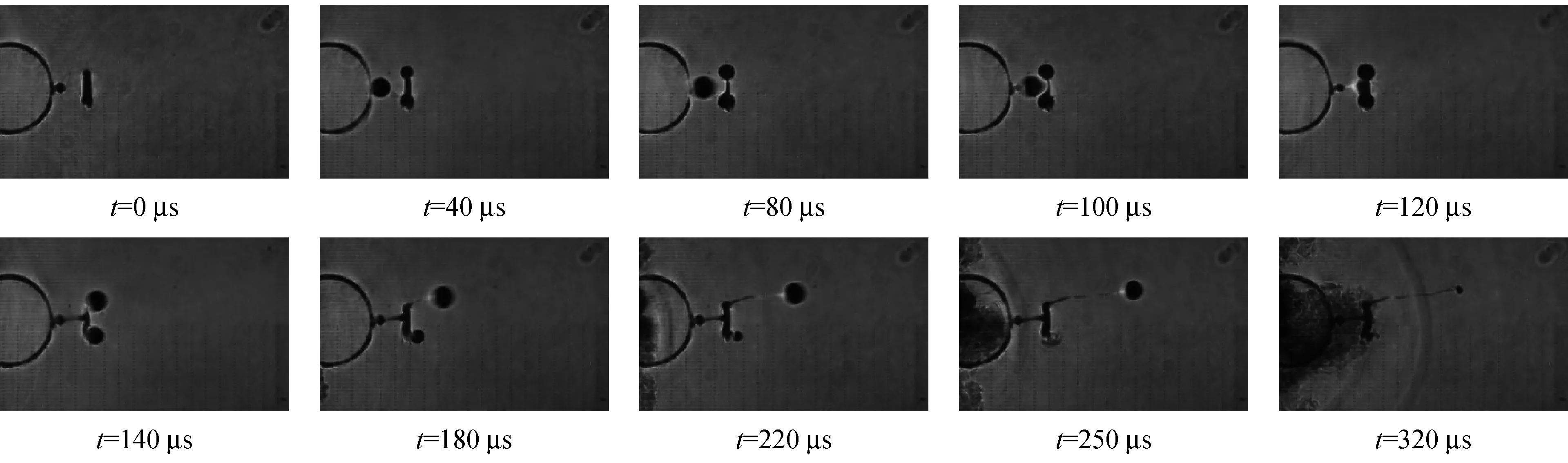

图4为裂纹扩展过程焦散斑动态系列图片。t=0 μs时,炸药起爆。L=5 mm时,t=40 μs时空孔右侧预制裂纹尖端在爆炸应力波作用下出现焦散斑,此时静裂纹两端也出现焦散斑,t=70 μs时,裂纹crack-Ⅰ起裂,t=90 μs时,裂纹crack-Ⅰ与静裂纹贯通,t=120 μs时,裂纹crack-Ⅱ起裂;L=20 mm时,t=40 μs时空孔右侧预制裂纹尖端在爆炸应力波作用下出现焦散斑,t=80 μs时,裂纹crack-Ⅰ起裂,t=110 μs时,静裂纹两端出现明显的焦散斑,t=150 μs时,裂纹crack-Ⅰ与静裂纹贯通,t=170 μs时,裂纹crack-Ⅱ起裂;L=40 mm时,t=40 μs时空孔右侧预制裂纹尖端在爆炸应力波作用下出现焦散斑,t=80 μs时,裂纹crack-Ⅰ起裂,t=180 μs时,静裂纹两端出现明显的焦散斑,t=240 μs时,裂纹crack-Ⅰ与静裂纹贯通。可以看出,随着间距L的增大,静裂纹两端出现明显焦散斑的时间与预制裂纹尖端出现焦散斑的时间间隔逐渐增大。这是因为在爆炸应力波的作用下,空孔的应力集中效应作用在预制裂纹尖端上,使预制裂纹尖端产生焦散斑,当间距L较小时,预制裂纹尖端局部应力场影响静裂纹尖端应力场,使静裂纹两端出现焦散斑,但随着间距L的增大,预制裂纹尖端局部应力场影响范围小于距离L,此时静裂纹两端不出现明显的焦散斑,但当裂纹crack-I扩展至静裂纹附近时,运动裂纹crack-Ⅰ尖端应力场会影响静裂纹区域,此时静裂纹尖端出现明显的焦散斑。说明运动裂纹crack-Ⅰ尖端应力场能够影响静止裂纹局部应力场,使静裂纹两端出现焦散斑,但运动裂纹crack-Ⅰ尖端扰动应力场存在一定的影响范围。

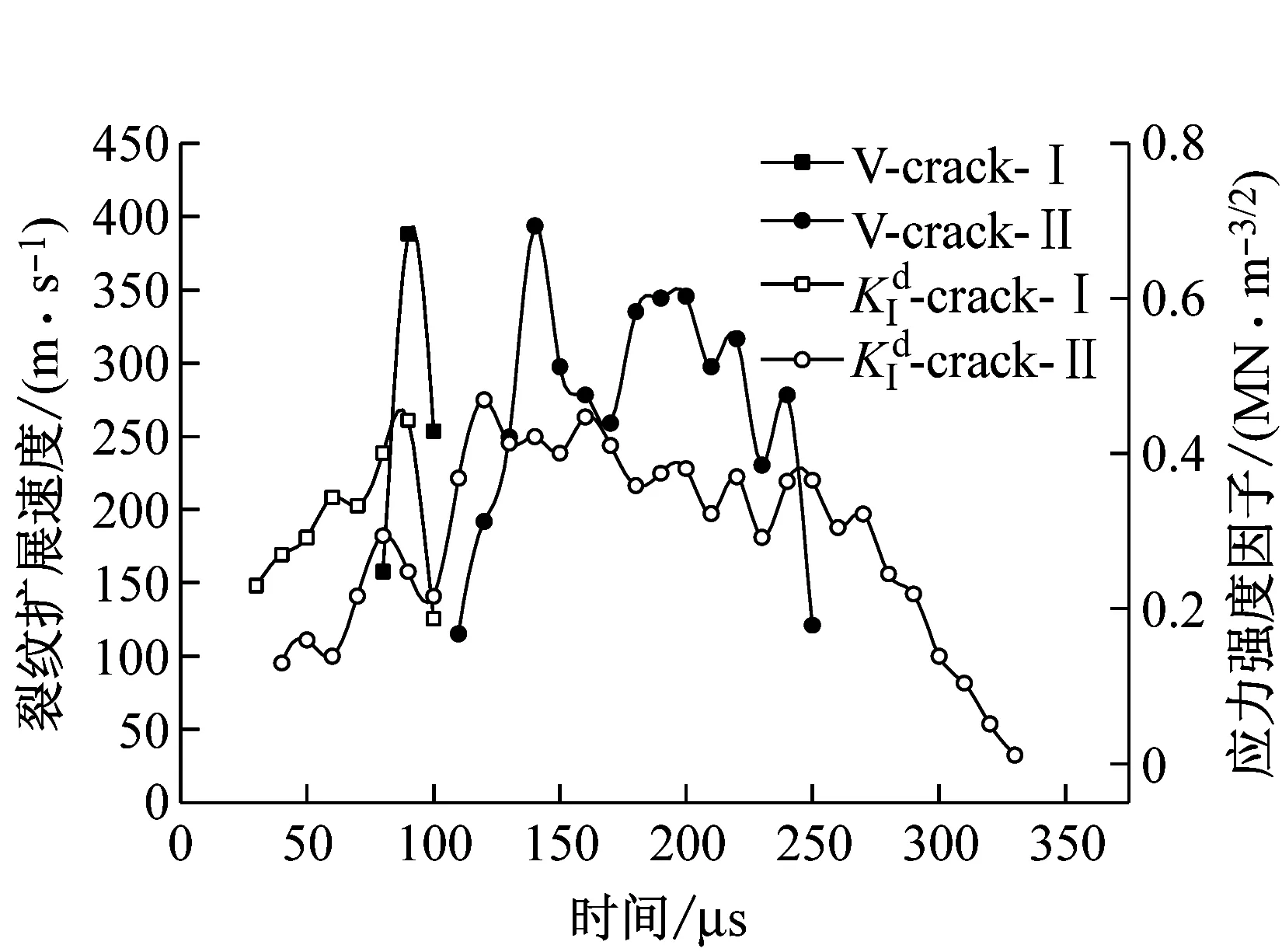

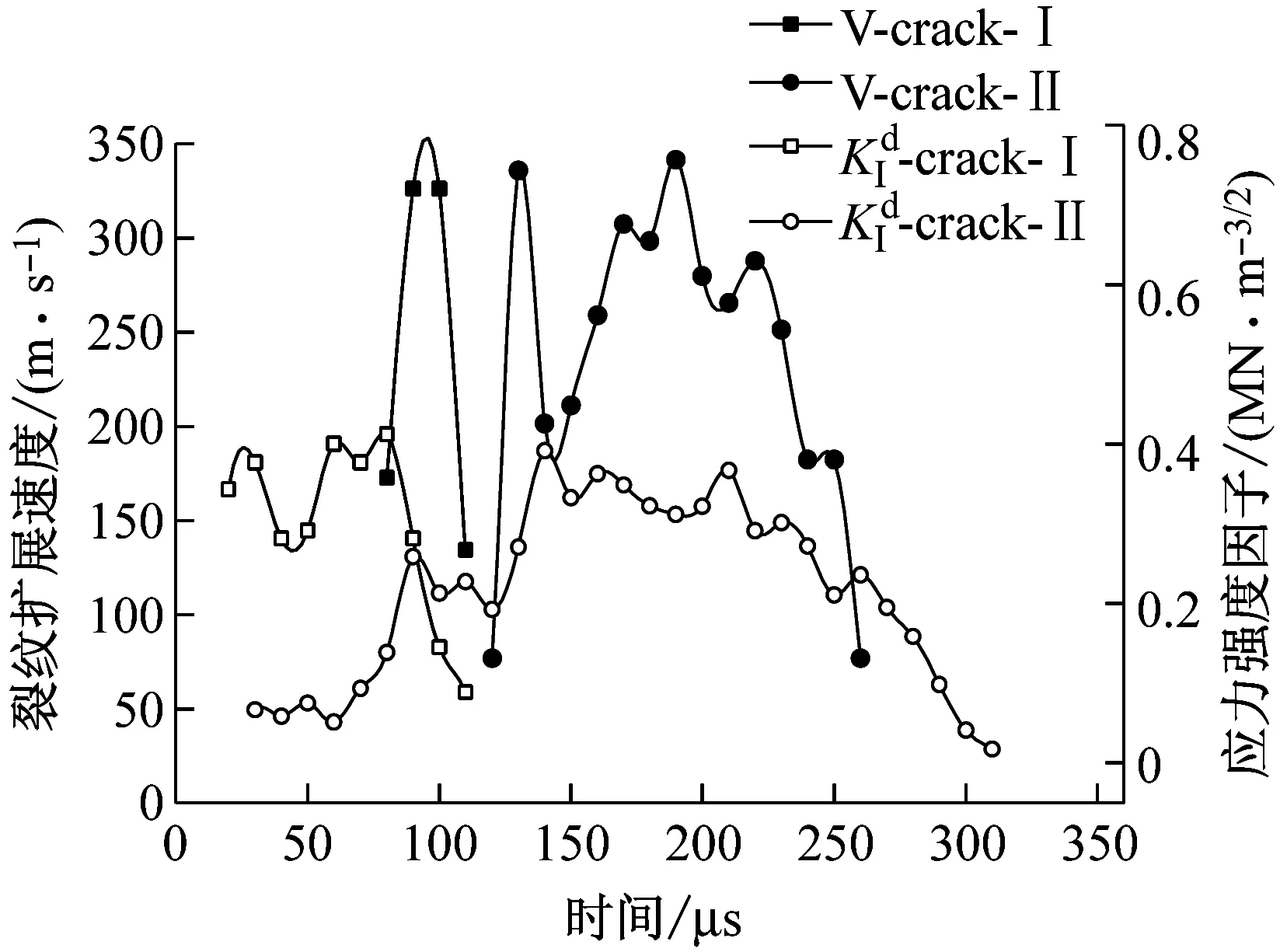

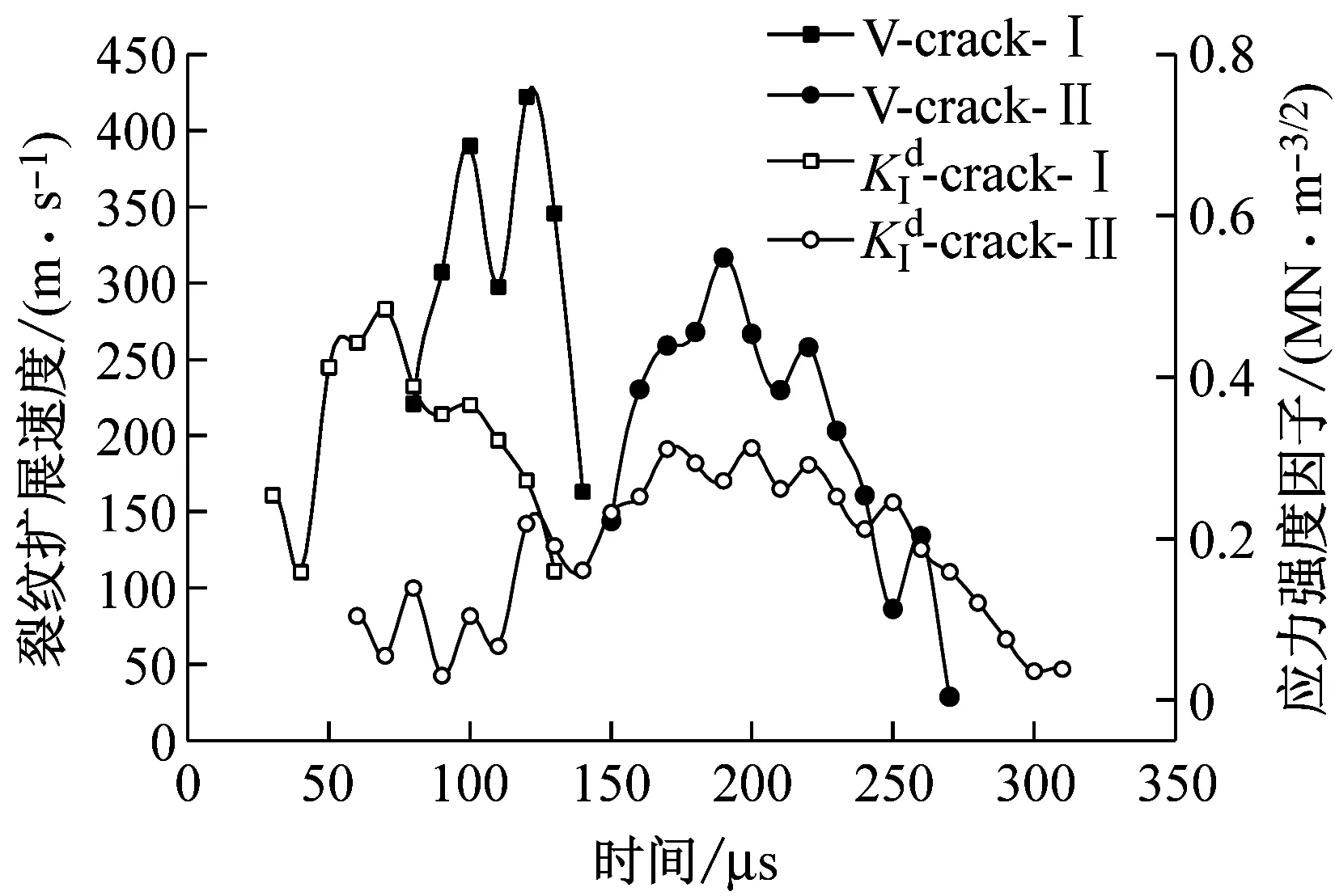

4.2 裂纹扩展速度及动态应力强度因子分析

(a) L=5 mm

(b) L=10 mm

(c) L=20 mm

(d) L=30 mm

(e) L=40 mm

(a) L=5 mm

(b) L=10 mm

(c) L=20 mm

(d) L=30 mm

4.3 翼裂纹动态过程分析

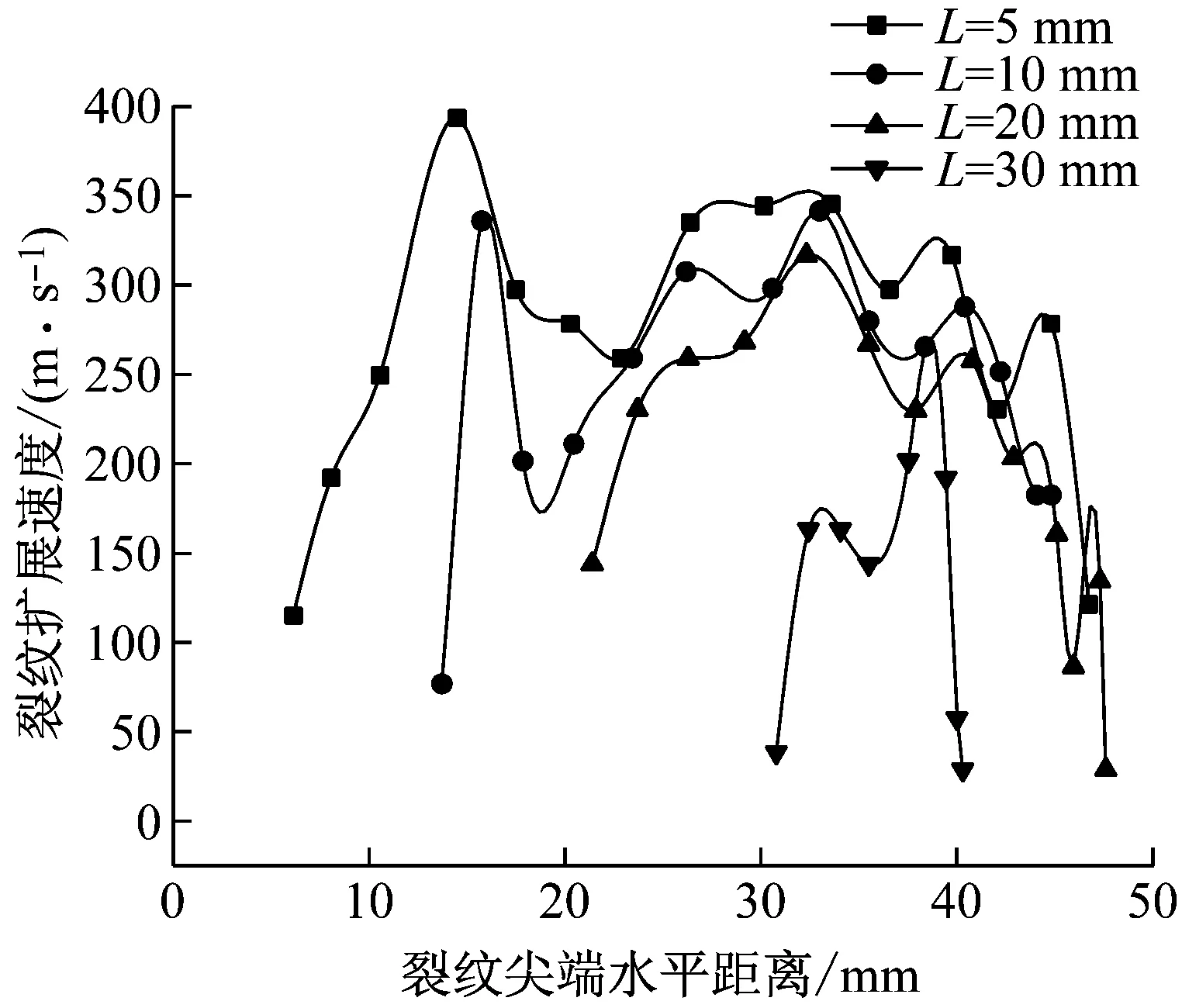

图6为翼裂纹扩展过程分析图。图6(a)为翼裂纹扩展速度与裂尖位移关系图,可以看出随着间距L的增大,翼裂纹扩展速度峰值逐渐减小,这是因为裂纹crack-Ⅰ扩展距离越长,其消耗的能量越大,与静裂纹贯穿时携带的能量越小,翼裂纹起裂时的能量越小,所以翼裂纹扩展速度峰值逐渐降低。图6(b)为翼裂纹应力强度因子与时间关系图,从曲线可以看出,L=5 mm、10 mm、20 mm、30 mm时翼裂纹扩展过程中的动态应力强度因子峰值分别为0.46 MN·m-3/2、0.36 MN·m-3/2、0.31 MN·m-3/2、0.26 MN·m-3/2,动态应力强度因子峰值随L的增大逐渐减小。由此可以看出,翼裂纹扩展过程中的动态特性随着L的改变表现出明显的差异性,扩展速度峰值和动态应力强度因子峰值都随着L的增大减小。

(a) 翼裂纹扩展速度与裂尖位移的关系图

(b) 翼裂纹应力强度因子与时间的关系图

5 结 论

(1) 在实验条件下,裂纹crack-I均能与静裂纹贯通,翼裂纹扩展长度不同。随着裂纹crack-I起裂点与静裂纹间距L的增大,翼裂纹平均长度逐渐减小,直到L=40 mm时翼裂纹无法起裂。

(2) 当运动裂纹扩展至静止裂纹附近时,运动裂纹尖端应力场对静裂纹产生影响,使静裂纹两端出现明显的焦散斑。

(3) 裂纹crack-I的扩展速度和动态应力强度因子在接近静止裂纹时都出现减小的趋势。随着L的增大,翼裂纹的扩展速度和应力强度因子都逐渐减小,且裂纹扩展速度和应力强度因子存在正相关性。

(4) 翼裂纹扩展过程中的动态特性随着L的改变表现出明显的差异性,翼裂纹扩展速度峰值、动态应力强度因子峰值随着间距L的增大逐渐减小。