基于Moldflow的洗衣机平衡环叠层注塑模设计及工艺优化

2018-08-01马一恒王小新

马一恒, 王小新*, 刘 琴

(1.青岛科技大学高分子科学与工程学院,山东 青岛 266042;2.青岛海信模具有限公司,山东 青岛 266114)

0 前言

叠层模具是一种高效、快捷、节能的新型注塑模具,与常规模具不同的是,叠层模具的型腔分布在两个或多个层面上,呈重叠式排列,即相当于是将多副模具叠放在一起,使一台注塑机可一次成型2个或多个产品,成倍提高生产效率[1]。其适用于成型大批量扁平、浅腔、大小相近互相装配的塑件。洗衣机平衡环是由上、下2个平衡环盖及其间的加强筋连接固定的一体化结构,腔体内封装有一定量的液态盐水,在衣物脱水期间,用于保持高速旋转的洗涤 - 脱水桶的平衡。洗衣机平衡环盖为环状浅腔类的大中型塑件,所需锁模力和注射量较小,同系列多款型号的洗衣机可通用,产量较大,且上、下平衡环为一对一组合装配。因此,洗衣机平衡环非常适合于叠层模具来成型。本文主要介绍基于Moldflow的洗衣机平衡环叠层注塑模结构和流动平衡的优化设计,以及保压和翘曲的模拟分析。

1 产品结构分析

洗衣机平衡环由上、下部分平衡环拼装组合而成,如图1所示为全自动波轮洗衣机平衡环结构,其中上平衡环的高度为17.5 mm,下平衡环为64.5 mm,上下内、外径尺寸均为Φ440 mm和Φ345 mm,壁厚为2.8 mm,加强筋处1.2 mm,传统采用两台500 t的注塑机分别注塑,再用热熔敷的方式组合在一起。塑件采用聚丙烯(PP)材料成型,环内表面设有多个径向加强筋,增加了产品的强度、刚度和抗冲击性,满足了产品的使用性能。

(a)上平衡环 (b)下平衡环图1 洗衣机平衡环结构Fig.1 Balance ring structure of washing machine

2 模具结构设计

2.1 模具总体设计

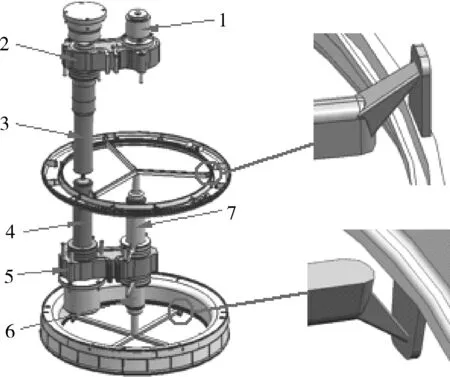

本模具采用双层单腔叠式结构,模具总体结构设计如图2所示。将上、下部分平衡环同轴纵向重叠排列,分别在Ⅰ、Ⅱ两个分型面成型。从上至下以分型面Ⅰ、Ⅱ为界将模具分为定模A、中间模B和动模C 3部分,动、定模板分别安装在注塑机的移动模板和固定模板上,中间模B除用导柱导向机构与动、定模部分进行导向和定位,还设计置有滑动小车2的托臂承载导向机构1,用于托举中间模B进行开合模运动,保证开合模的稳定性。为保证分型面同时开模,采用两组对称布置的齿轮齿条联动机构,工作时靠注塑机移动模板的开合带动齿轮、齿条装置实现2个分型面的同步运动。开模后,由注塑机顶出杆和油缸4同时分别将上、下塑件双向顶出。

1—托臂 2—滑动小车 3—齿轮齿条 4—油缸图2 叠层注塑模具结构Fig.2 Structure of stack injection mould

2.2 浇注系统设计

该叠层模具浇注系统采用冷、热流道相结合的形式,如图3所示。热流道系统由主喷嘴1,热流道体3、4,热流道板2、5,热喷嘴6、7组成。其中,热流道体3、4采用针阀式结构,合模状态下针阀打开,形成熔体通道;开模时针阀关闭,防止开模后熔体外溢。喷嘴6、7为针阀式热喷嘴,用于控制上下型腔的进料,调整保压时间。当模具闭合锁紧后,热流道体3、4的针阀打开,塑料熔体从主喷嘴1经热流道板2、热流道体3和4,再经热流道板5,分别流向上、下热喷嘴6和7。经热喷嘴出来的熔体通过上下两个产品的冷分流道,经潜伏式的扁平浇口进入型腔内开设的工艺凸耳,最终完成上、下平衡环的注射成型。

1—主喷嘴 2—上热流道板 3—上热流道体 4—下热流道体 5—下热流道板 6—下热喷嘴 7—上热喷嘴图3 产品排列及浇注系统模型Fig.3 Products arrangement and gating system model

3 计算机辅助工程(CAE)分析优化

3.1 网格划分及工艺参数设置

将产品模型导入Moldflow软件,根据设计、生产经验,确定浇口位置,建立浇注系统,得到分析模型。综合考虑分析精度和计算机硬件水平, 采用双层面网格对模型进行网格划分,并进行必要的网格优化[2]。划分得到的三角形单元为117 509个,网格匹配率88.7 %。本文采用海天HT900T型号注塑机,设置注射成型参数:模具温度为60 ℃、熔体温度为230 ℃、注射时间为3 s、保压时间为32 s,通过对注射量、注射压力、锁模力、开模行程等进行计算校核,确保能够满足叠层注塑成型的工艺要求。

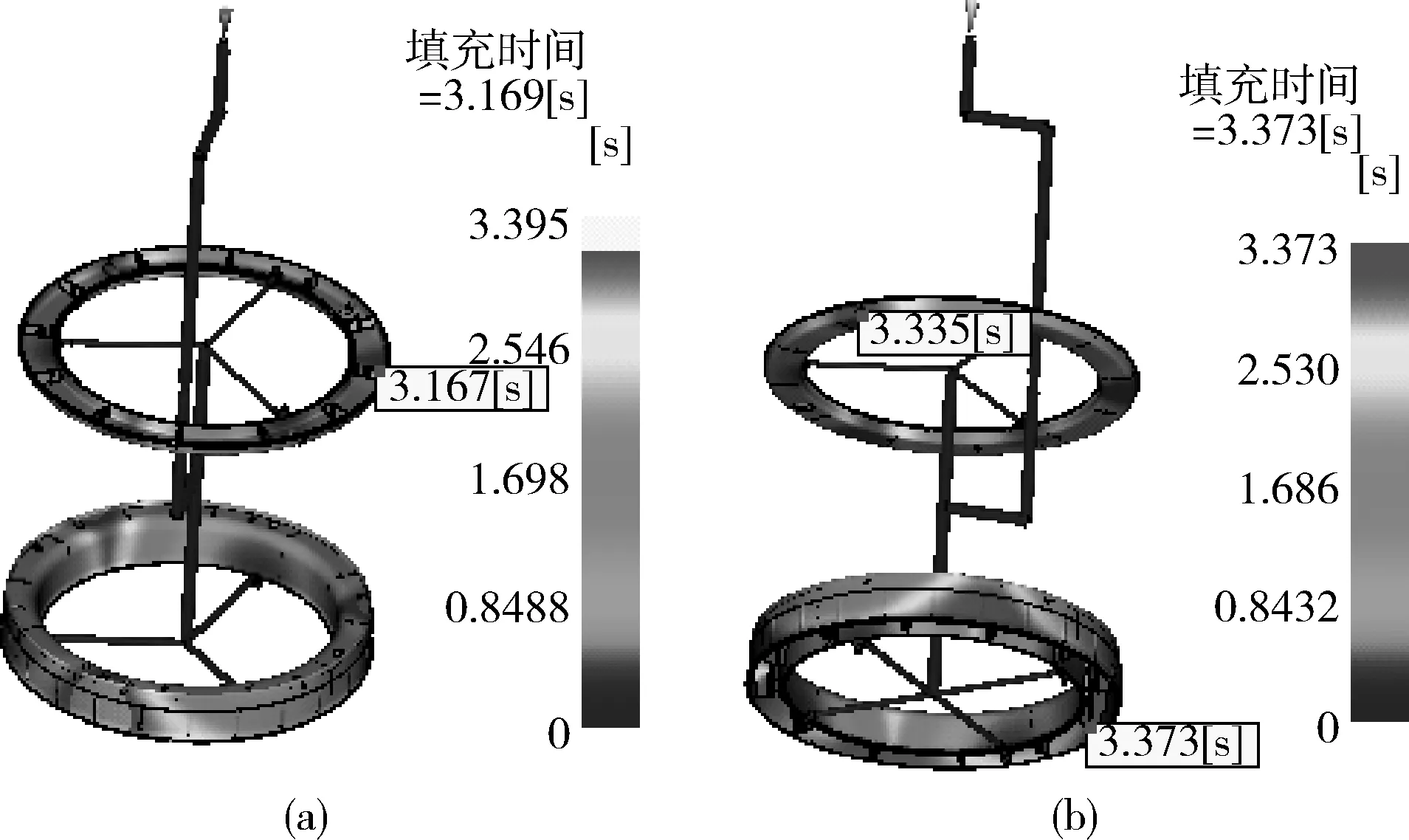

3.2 优化充模分析

熔体在模腔内各条路径上的流动应均衡,以保证在相同的压力条件下同时到达各模腔末端[3]。根据产品大小,初始方案设计上、下平衡环均为3个浇口,冷流道直径分别为7.5 mm和10 mm,由图4(a)的充填时间结果显示,上平衡环在3.169 s时已填充完成,下平衡环的最后填充时间为3.395 s,两者相差0.226 s,流动不平衡。根据上述结果,对初始方案进行优化,将下平衡环改为4个浇口,冷流道直径改为9 mm,上平衡环浇口数量和流道直径不变。由图4(b)的充填时间结果显示,上平衡环的充模时间为3.335 s,下平衡环为3.373 s,上下填充的时间差仅为0.038 s,基本达到流动平衡。

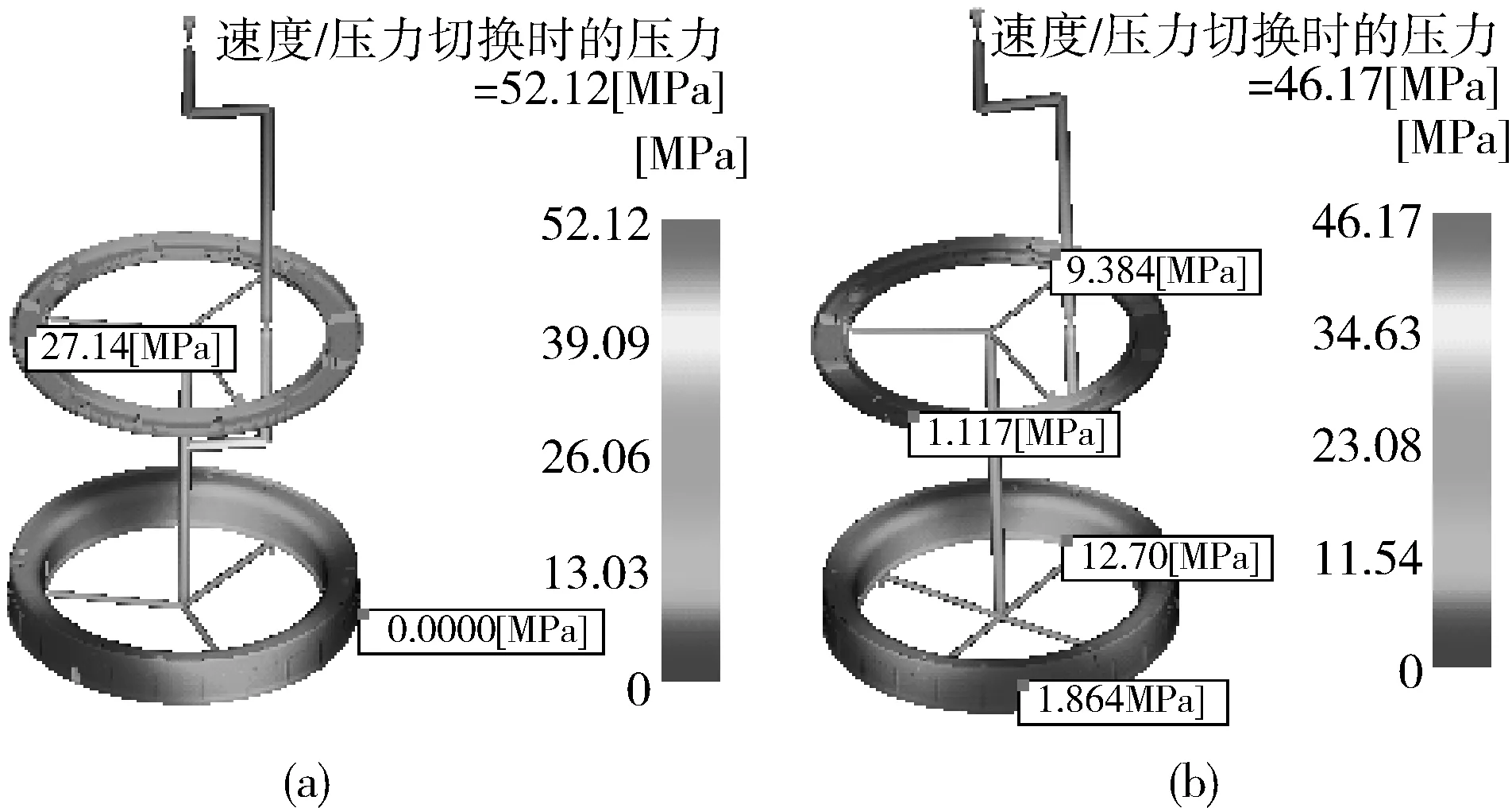

图5为速度/压力切换时的压力分布结果,由图可知,初始方案速度/压力切换发生在压力为52.12 MPa时,速度/压力切换时上、下平衡环型腔压力相差较大,最大达27.14 MPa,熔体流动不平衡,影响产品质量。优化后速度/压力切换时的压力为46.17 MPa,明显小于初始方案,同时上、下型腔压力较为一致,相比初始方案有了显著改善。

(a)初始方案 (b)优化方案图4 充填时间比较Fig.4 Comparison for filling time

(a)初始方案 (b)优化方案图5 速度/压力切换时的压力分布比较Fig.5 Comparison for distribution diagram of pressure in speed and pressure conversion

表1为浇注系统初始和优化后的设计参数及充模分析结果对比,显然,优化后的浇口数量和流道尺寸设计更为合理,实现了熔体的流动平衡,缩短了流道的冷却时间。

表1 浇注系统设计参数及充填结果分析比较Tab.1 Comparison for design parameters of gating system and filling results

3.3 保压及翘曲优化分析

保压阶段是在充模结束后对型腔进行继续补料以减少体积收缩的过程,该期间的体积收缩是影响制件尺寸收缩和翘曲变形的关键因素[4]。因为上、下平衡环需要组合装配,因此配合尺寸应尽可能一致,同时翘曲变形应尽可能小。本文以x、y方向变形量的差值来衡量上、下平衡环的尺寸一致性,以z方向的变形量来衡量翘曲变形的大小。

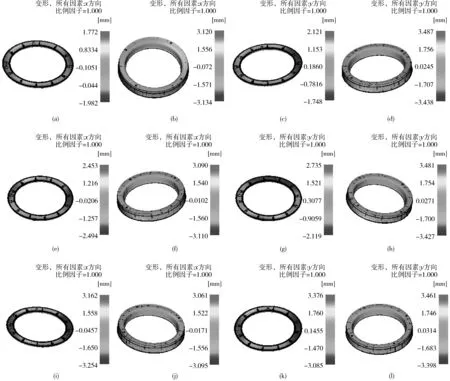

(a)方案1,上平衡环x方向收缩 (b)方案1,下平衡环x方向收缩 (c)方案1,上平衡环y方向收缩(d)方案1,下平衡环y方向收缩 (e)方案2,上平衡环x方向收缩 (f)方案2,下平衡环x方向收缩(g)方案2,上平衡环y方向收缩 (h)方案2,下平衡环y方向收缩 (i)方案3,上平衡环x方向收缩(j)方案3,下平衡环x方向收缩 (k)方案3,上平衡环y方向收缩 (l)方案3,下平衡环y方向收缩图7 各方案x、y方向尺寸收缩结果Fig.7 Dimension shrinkage in x and y direction of each scheme

本文采用恒压保压和线性降压相结合的方法,如图6的保压曲线所示,首先设定60 MPa的恒定压力保压20 s,之后线性降压保压到32 s。在保压过程中,通过控制针阀式热喷嘴6、7的开闭,调节上、下平衡环的保压和补缩时间,使上、下平衡环的尺寸收缩趋于一致。

图6 保压曲线Fig.6 Packing curve

本文分别采用3种不同的保压控制方法,进行模拟分析。其中方案1喷嘴6、7均不关闭,上、下平衡环保压时间均为32 s;方案2、3喷嘴7分别提前在保压15 s和10 s时关闭,喷嘴6不关闭,下平衡环保压时间仍均为32 s。

图7为分析得到的各方案x、y方向尺寸收缩结果,表2为各方案的结果对比。由图7和表2可知,在同一方向,方案1上平衡环的收缩远远小于下平衡环,两者最大相差3.005 mm,配合尺寸不一致,影响装配质量。这是由于上、下平衡环腔体深浅不一至、体积不同,当保压时间相同时,浅腔、体积小的上平衡环收缩必然小,从而导致上、下制件收缩不一至。为实现上、下平衡环尺寸趋于一致,方案2、3采用提前关闭喷嘴6阀针的方法,抑制上平衡环的保压补缩,使其与下平衡环的尺寸收缩尽可能接近。相较于1,方案2、3的尺寸收缩结果明显得到改善,其中方案3上、下平衡环在同一方向的尺寸收缩基本一致,上、下相差小于0.5 mm,尺寸差异值完全可以接受。可见,通过提前关闭针阀控制保压时间,可以很好地实现上、下平衡环尺寸趋于一致,满足装配要求。

表2 各方案x、y方向尺寸收缩结果Tab.2 Dimension shrinkage in x and y direction of each scheme

图8为方案3在z方向的翘曲变形结果,其中上平衡环的翘曲量为1.144 0 mm,下平衡为1.763 3 mm,均在2 mm内,不影响装配和使用。图9为方案3的缩痕估算结果,由图可知,缩痕最大为0.154 6 mm,因平衡环为非外观件,该缩痕不影响产品质量。综上,采用方案3的保压控制方法,即当上平衡环保压10 s,下平衡环保压32 s时,可很好地满足产品质量和装配要求。

(a)上平衡环翘曲变形 (b)下平衡环翘曲变形图8 方案3在z方向的翘曲变形Fig.8 Warping deformation in z direction of scheme 3

图9 缩痕估算结果Fig.9 Shrink mark estimation

4 结论

(1)进行了洗衣机平衡环叠层注塑模具结构和浇注系统设计,通过模拟熔体充填过程,优化了浇口数量和流道尺寸,达到了流动平衡;

(2)通过采用控制针阀式浇口开闭的方法,抑制上平衡环的保压补缩,确保了上、下平衡环的尺寸一致;

(3)该叠层模具结构合理,动作可靠,成型的平衡环各项指标均可满足使用和装配要求,充分地发挥了注塑机的能力,提高了生产效率。