塑料管材的耐氯氧化性能研究进展

2018-08-01李玉娥武志军者东梅魏若奇

孙 晋,李玉娥,武志军,者东梅,胡 法,魏若奇

(中国石油化工股份有限公司北京化工研究院,北京 100013)

0 前言

近些年来,随着建筑、市政、水利、农业和工业等领域应用需求的不断扩大,塑料管道行业呈现出了高速发展态势,塑料管道产品的种类和性能要求也与日俱增[1-2]。为保证产品质量的稳定,工业界在制定标准中提出了50年长期寿命的理念,也推动了塑料管道得到市场的迅速认可[3]1-8[4]。但是在上世纪90年代,欧美的水务公司发现一些输送含氯消毒剂饮用水的塑料管道出现了过早破坏的现象,其中包括各种聚烯烃材料的输水管道。因此塑料管道耐氯性能的研究得到了国外工业界和学术界的极大关注[5-8]。研究发现饮用水中含氯消毒剂都带有较强的氧化性,当管材长期输送饮用水时,塑料管材中的抗氧化剂会与次氯酸等反应,导致抗氧剂提前耗损,管材在未达到预期寿命情况下就发生破坏[9-11]。

塑料管材在内压下破坏的模式有3种:韧性破坏、脆性破坏和氧化破坏[12-14],如图1所示。材料蠕变曲线的第Ⅰ阶段为韧性破坏,主要由于压力或载荷过大引起,破坏形式呈鱼嘴型的宏观应变。在第Ⅰ阶段也有可能出现脆性破坏的情况,这一般是由于管材中的杂质和缺陷所引发的。第Ⅱ阶段为脆性破坏,由慢速裂纹增长导致的破坏,其特征是在较低的压力作用下经历较长的时间而发生破坏,破坏应变很小。第Ⅲ阶段为氧化破坏,塑料的耐氧化性能来源于助剂中的抗氧体系,一旦抗氧体系耗尽,材料在氧气的作用下发生氧化反应并迅速发生破坏。此阶段的破坏时间与管材所承受压力之间的关系影响不大。在通常的静液压试验中,塑料管材一般只能观察到第Ⅰ和第Ⅱ阶段的破坏形式。但是所有的材料在测试足够长时间或浸泡在氧化介质(如氯)溶液的情况下都会出现第Ⅲ阶段的氧化破坏形式。

图1 塑料管材的3种破坏模式Fig.1 Three failure modes of plastic pipes

1 国内外饮用水消毒技术现状

世界各国的饮用水来自不同种类的水源,而各种水体是微生物广泛分布的天然环境。因此生活饮用水在使用之前必须经过严格的消毒处理,目前广泛使用的含氯消毒方式主要有:氯、氯胺、二氧化氯等[15-16]。

氯(Cl2)消毒剂包括液氯、漂白粉、次氯酸钠、漂白粉精和有机含氯消毒剂,均能在水中产生次氯酸(HOCl)。由于液氯可以大量生产和来源方便,国内外大多数水厂都采用其作为消毒剂,氯消毒工艺也越发成熟。然而近几十年来氯消毒的负作用逐渐被发现。二氧化氯(ClO2)具有较强选择性氧化能力和广谱高效杀菌能力,由于其高选择性,使与有机污染物发生的主要是氧化反应而不是取代反应,所以在净水过程中几乎不产生氯消毒有机副产物。ClO2在水中不与氨氮反应,杀菌效果优于氯,且用量少,作用快。由于这些优势,ClO2作为饮用水消毒剂已在欧洲和美国的众多水厂中得到了广泛应用。氯胺的氧化还原电位比自由性余氯低,消毒能力较弱,但其产生的消毒副产物却少得多。因此常作为第二消毒剂与其他工艺联用。

根据美国水工业协会(AWWA)的调查报告[17],美国最常用的消毒剂是氯,氯胺次之。而欧洲基本不用液氯作为消毒剂,而用NaClO和ClO2。欧美国家在消毒剂使用上的差别,主要是由于美国水厂的水源质量普遍要比欧洲好,处理容易,水质有保证,生成氯衍生物的可能性大大低于欧洲水厂。而我国城镇饮用水的水源质量更差,采用传统的氯消毒工艺已经不能满足现有的需求。现在很多城市已经禁止用氯气和含氯气的漂白粉作为自来水的消毒处理,我国卫生部也在2000年前明确提出,逐步用ClO2替代Cl2进行饮用水的消毒。这3种消毒剂虽在饮用水处理中用的量比较少,但已有文献报道其对饮用水用材料长期使用性能的不利影响。美国环境保护署(EPA)和我国生活饮用水卫生标准GB 5749都对不同消毒剂在饮用水出厂的最大残余含量作了明确规定[18-19],具体指标如表1所示,两者相差不大。实际应用中,消毒剂在自来水的残余含量会比限量值低的多。

表1 饮用水中消毒剂含量的要求Tab.1 The requirement of disinfectant content in drinking water

2 塑料管材耐氯性能评价方法

近些年来国外的科研机构、测试中心、原料和管材企业也逐渐开始重视给水管道的耐氯性能研究工作。美国塑料管道行业为了保证用于饮用水输送的塑料管材的长期性能,已开发了多种验证方法。1999年,有关交联聚乙烯(PE-X)管道耐氯性能测试的2个标准正式发布,即美国国家卫生基金会NSF P171和美国材料实验协会ASTM F2023。2003年,PE管道的耐氯性能测试标准ASTM F2263正式发布,目前已形成标准化的主要有以下4种。

ASTM D6284[20]作为一种方法标准主要给出了橡胶类材料在含有氯和氯胺的水溶液中性能变化的测试方法。将试样在70 ℃下浸泡在含有一定比例氯和氯胺的溶液,一段时间后,通过测量试样质量、体积和硬度的变化来确定材料在测试条件下的相对耐久性。然而测试条件是在静态浸泡情况下,与塑料管道中的流体输送环境大不相同,同时无法提供在某个确定使用条件下的最终耐氯性能。

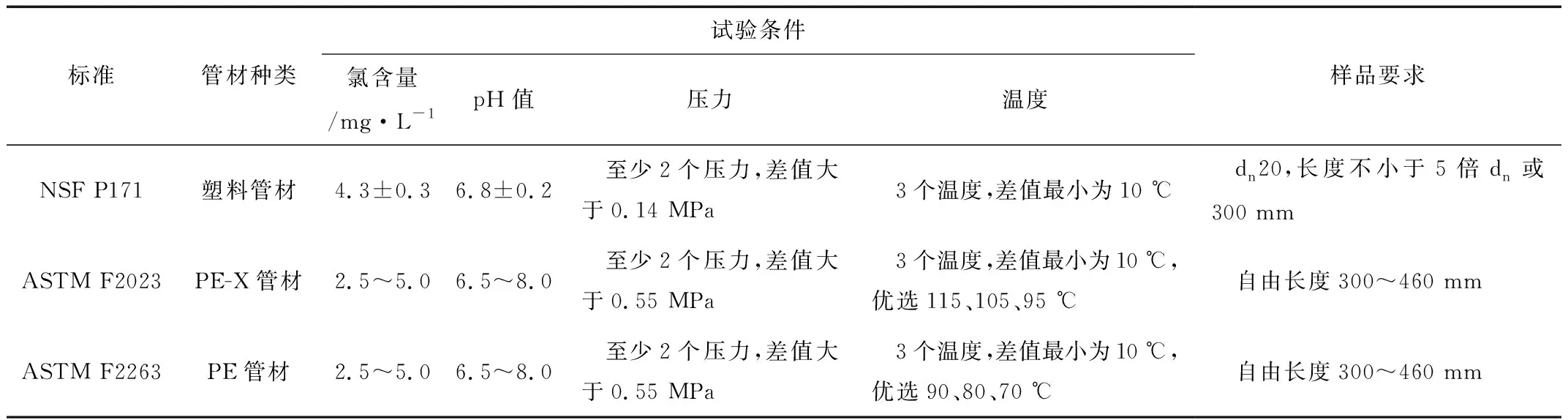

用于检测输送饮用水塑料管材材料的抗氯特性主要采用下列3种方法[21-23]:美国NSF P171《塑料管材耐氯测试方法》、ASTM F2023《热水用交联聚乙烯(PEX)管材和系统耐氧化性评价的标准试验方法》和ASTM F2263《给水用聚乙烯(PE)管材耐氧化性评价的标准试验方法》。3个方法的原理、设备、样品要求以及测试过程大致相同,在测试条件方面的差异由表2所示。

试验一般采用管材样品,同时处于带压力的循环流动环境中。管材样品在恒定的温度、氯含量、pH值、氧化还原电位、压力和流速条件下进行测试,直到样品出现氧化脆性破坏。一般来说,测试流体介质应保证其pH值在6.5~8.0之间,氯含量在2.5~5.0 mg/L之间,氧化还原电位值在825 mV以上。

表2 3种标准的试验条件Tab.2 Different test conditions of the three standards

通过提高温度来加速样品的破坏,一般最少应在3个温度下进行,并且每个温度下有2个应力水平,最终得到至少12个数据点,且所有数据点的破坏形式均为氧化脆性破坏。为了能够外推到最终使用条件,试验RPM模型(rate process model)的多组温度和压力下进的。然后根据多元线性回归分析,确定在不同温度下某个环应力(0.55 MPa)下的外推试验寿命。如图2所示,试验选用PE-X管材样品,在高温(115、105、95 ℃)下测试得到3条环应力—破坏时间对应的双对数曲线,可通过RPM方程外推后可得到其在低温下(80、70、60 ℃)下的应力破坏曲线。

■—破坏点 τ—应力 t—测试时间图2 PE-X管材测试应力与破坏时间的双对数关系曲线Fig.2 Lg(stress) of a PE-X pipe versus lg(failure time)

在ISO 9080标准和PPI TN-16手册中[3]1-8[24],RPM方程可用于模拟塑料管材所承受的应力和破坏时间之间的关系。此方程不仅适用于第Ⅰ阶段韧性破坏模式和第Ⅱ阶段脆性破坏模式,还适用于第Ⅲ阶段的氧化破坏模式。四参数的RPM方程如式(1)所示。

(1)

式中ft——破坏时间,h

T——绝对温度,K

S——环应力

C1、C2、C3、C4——方程的4个参数

当采用3参数的RPM方程时,参数C3等于零。在曲线拟合中,最终得到的相关系数(R2)应大于0.90。

最后采用Miner ’s规则来计算在终端使用条件下(在60 ℃下服役25 %时间,在23 ℃下服役75 %时间)管材的长期寿命。

(2)

ts=100/MTDY

(3)

式中MTDY——管材每年的寿命损耗量

ta,tb…tx——不同服役条件下的破坏时间

%a,%b…%x——每个条件在全服役周期中所占的比例

ts——预测的管材累计破坏时间

3 耐氯氧化性能研究的工作进展

目前开展塑料管材耐氯测试的测试机构还较少,时间较短,不同材料的耐氯性能测试数据仍处在积累阶段。从现有的文献中,国外各研究机构的研究方向主要集中在耐氯氧化机理、不同原料的耐氯性能差异和新方法研究等方面[25-28]。

3.1 不同消毒剂的耐氯氧化机理

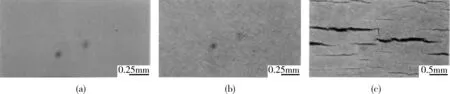

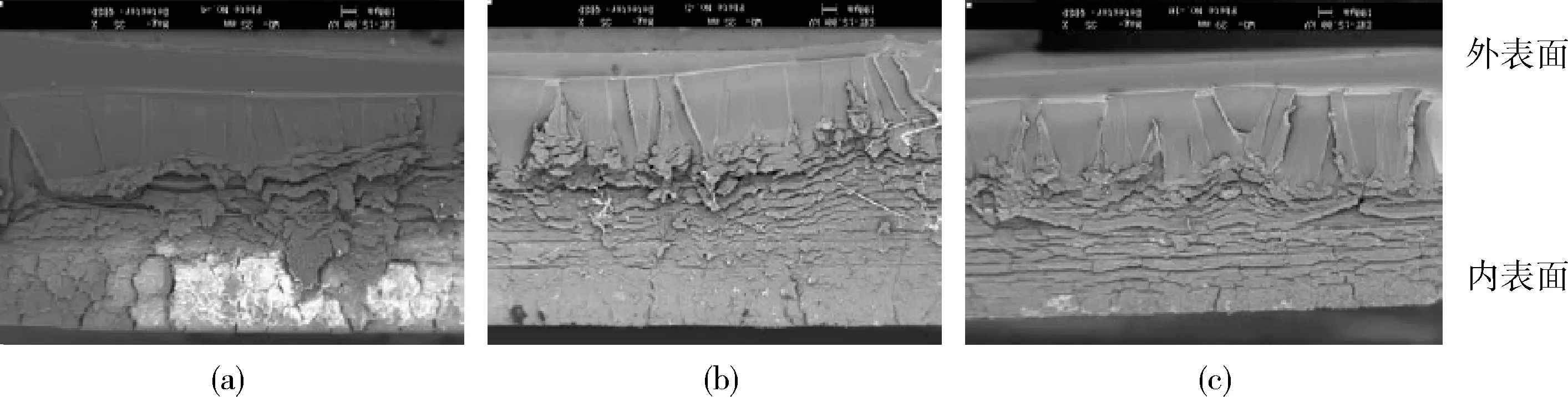

(a)10 %的破坏时间 (b)50 %的破坏时间 (c)管材破坏图3 PE-X管材内表面的耐氯氧化过程Fig.3 The chlorine oxidation progression of PE-X pipes in the inner surface

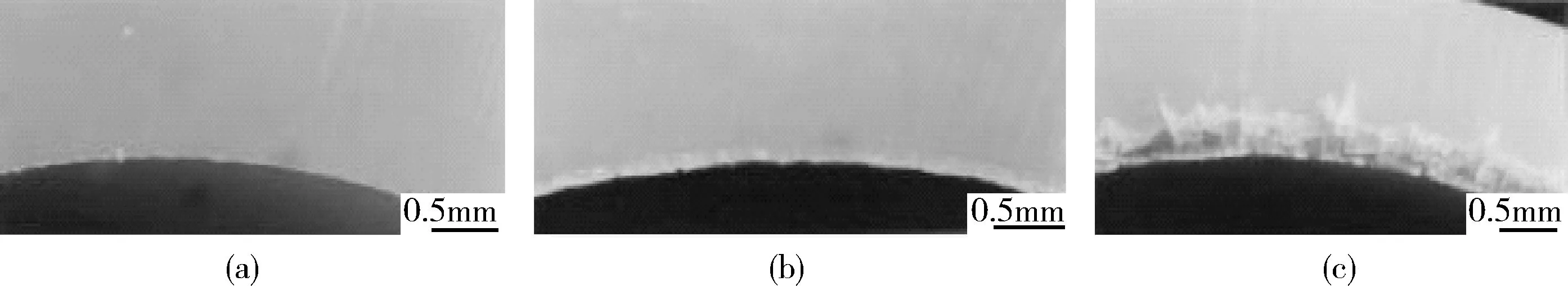

(a)10 %的管材寿命 (b)50 %的管材寿命 (c)管材破坏图4 PE-X管材沿壁厚方向的耐氯氧化过程Fig.4 The chlorine oxidation progression of PE-X pipes through the pipe wall

加拿大JANA实验室[29]按照ASTM D2023研究了PE-X管材在氯消毒剂存在下的耐氧化性能,并通过光学显微镜观察了在不同测试时间下的界面氧化情况。图3和图4分别显示了PE-X管材内壁和沿壁厚截面随测试时间的变化情况。在10 %的测试时间时,管材内表面氧化情况不明显,且氧化深度也很浅,如图3(a)和图4(a)。在50 %的测试时间时,管材内表面已能观察到细微的裂纹[图3(b)]。同时氧化层厚度增加[图4(b)],裂纹开始沿着壁厚截面向更深的方向扩展。在最终破坏时,可以管材到管材内表面的裂纹非常明显,裂纹长度和密度也变大[图3(c)],而且氧化层的厚度明显增加[图4(c)]。当有些裂纹的深度逐步贯穿到整个壁厚,裂纹会引导管材发生脆性破坏。

同时JANA实验室还考察了不同游离氯浓度对于管材相对测试寿命的影响。表3给出了3种不同测试介质,自由氯浓度分别为4、0.1、0 mg/L。在同一温度(115 ℃)和同一压力条件下,分别测试3种介质浸泡下的PE-X管材的破坏时间。以管材在介质1下的破坏时间为基准,可以发现破坏时间随着氯浓度的增加逐步降低。同时当游离氯浓度低至0.1 mg/L,管材破坏时间的降低幅度也很大。因此可以认为氯的存在对于管材寿命的影响非常大。

表3 不同游离氯浓度对于相对测试时间的影响Tab.3 The influence of different free chlorineconcentration on relative test lifetime

在上述基础上,加拿大JANA实验室[30]还将这种标准化方法应用到不同的消毒剂介质中(氯、氯胺或ClO2),并观察3种不同消毒剂在塑料管材加速老化试验中的氧化过程和机理。试验选用外径16 mm、SDR 9系列PE-X管材,耐氯性能测试按照ASTM F2023方法进行,3种消毒剂浸泡溶液的参数为:pH值为6.8,浓度为4.3 mg/L。测试试样内部暴露在连续流动的测试水中,在2个高温和恒定的压力条件下进行耐氯性能试验。试验结束后,首先目测试样确定破坏形式,依据标准ISO 11357-6在200 ℃下检测样品的氧化诱导时间。从管的外表面、内表面及管壁本体分别取样,使用傅里叶变换红外光谱仪(FTIR)进行检测,对内表面及断裂面上采用能量色散X射线分析(EDXA)测试其相对的O元素和Cl元素含量。

如图5所示,通过扫描电子显微镜(SEM)可以观察到3种消毒剂的氧化管材试样显示类似的破坏形式。管材试样的内表面显现严重降解和变色的一层,同时还可以看见大量的微裂纹。微裂纹从高度降解层沿径向扩展进入管壁本体形成裂缝,裂缝表面显示氧化的迹象。围绕破坏点的区域出现很多深的裂纹,通常可见到一个或多个裂缝已经扩张。所有3种氧化剂所观察到的破坏模式均表现为典型的第Ⅲ阶段脆性氧化破坏,由单个裂缝穿透管壁导致一个脆性开裂或小孔。由表4中EDXA数据可以看到,氧的存在穿过试样管壁,说明试样的氧化穿过断裂表面,同时Cl元素在管材外层未检出。氧化诱导时间的明显减少说明抗氧剂的急剧消耗。总的来说,内部暴露表面层的氧化降解最严重,穿过管壁逐渐降低。管壁最后破裂的部分显示是通过韧性或快速破裂类型机理发生的,在管壁内层和中间未观测到氧化降解现象。

(a)ClO2 (b)氯胺 (c)氯图5 3种消毒剂氧化后的塑料管材截面Fig.5 The section of plastic pipes oxidized by three different disinfectants

根据已有的分析,可发现3种不同消毒剂的微观氧化和降解机理是类似的。在内表面发生降解和裂纹,脆性氧化的裂纹穿过试样管壁的大部分。接近破坏点的外壁部分显示氧化程度不高,显示比较符合快速韧性破坏(在管壁太薄无法承受内部测试压力时可能 发生的快速韧性破坏)。最终分析得到其破坏机理是:管材内层稳定剂的消耗—内层的氧化—内层的微裂纹—氧化裂纹穿过管壁扩展—余留厚度的破裂导致管材样品的破坏。

表4 管材不同层的氧化诱导时间和EDXA测试结果Tab.4 OIT value and EDXA result of different layers

从不同氧化剂破坏机理显示的一致性说明目前的标准化测试方法同样可用来分析氯胺和ClO2对管材性能的影响。但在测试条件下观察到3种氧化剂的的总体氧化腐蚀性却明显不同,相对测试寿命差别达到3倍。虽然有些差别可用与不同氧化剂的氧化腐蚀性有关来解释,但测试寿命的差别说明还可能存在其它更为深奥的反应机理。目前一个重要的研究方向就是进一步辨别不同氧化剂的特殊机理,并确定标准方法用于评估耐氯胺和ClO2性能测试的可行性。

加拿大JANA实验室[31]采用ClO2消毒剂按照ASTM F2263标准测试了4种PE管材在同一个应力水平和不同温度下的耐氯性能,发现其中2种PE样品在60~80 ℃之间的破坏时间变化出现不连续的现象。而另外2种PE样品60~90 ℃之间的破坏时间变化符合Arrhennius关系,可采用RPM方程进行外推。他们认为管材破坏的机理可能在耐氯氧化过程中发生迁移。管材内层在抗氧剂消耗完开始降解出现微裂纹,裂纹的引发速度与材料的降解速度(化学因素)和承受的应力强度(力学因素)有关。而这两个因素有着不同温度依赖性,因此其对裂纹扩展的影响程度随着温度的改变而改变,以达到动态的平衡。在较高的应力水平下,力学因素占据主导地位;在低应力水平和高氯氧化浓度下,化学因素占据主导地位。这两种因素的相互影响,导致材料的破坏机理随着不同材料组成、不同的含氯介质、温度和应力等因素变化发生改变。

法国SUEZ水务公司联合几家科研机构研究了饮用水输送用聚乙烯管与ClO2之间反应的动力学模型[32]。通过研究加速老化(20 ℃或40 ℃,高浓度ClO2)和自然老化(在低浓度ClO2下使用15年)以后抗氧化剂在管材壁厚度上的分布,发现酚类抗氧化剂与ClO2之间的反应远大于聚乙烯与ClO2之间的反应。通过研究抗氧化剂和ClO2两种反应物的扩散程度,建立氯氧化性的动力学模型。这个模型与加速老化的试验结果相符,但在自然老化方面还需更进一步的改进。

3.2 不同材料的耐氯性能差异

Solvin公司的Joel Fumire研究了消毒剂对饮用水输送用PVC管材的影响[33]。试验选用3种不同稳定剂的聚氯乙烯(PVC)管材样品(钙锌稳定剂、有机基稳定剂OBS和有机锡稳定剂),通过拉伸试验、热稳定性等方法评估其耐氯氧化性能的变化。如图6所示,试验发现在正常消毒剂含量(ClO2含量为0.8 mg/L,浸泡时间2 000 h)下,PVC管材样品在浸泡前后其断裂伸长率和热稳定性能均相差不大,说明消毒剂对PVC管材的性能影响很小。同时发现采用不同稳定剂配方的PVC管材均对消毒剂的影响不敏感。

□—浸泡前 ■—浸泡后图6 PVC管材在浸泡前后力学性能的变化Fig.6 Mechanical properties of PVC pipes before and after exposion

□—浸泡前 ■—浸泡后图7 PVC管材在浸泡前后热稳定性的变化Fig.7 Thermal stability of PVC pipes before and after exposion

(a)PE1 (b)PE2 (c)PE3图9 3种PE样品的氧化层截面Fig.9 The cross section of oxidation layer in three PE samples

欧洲Bodycote实验室[34]按照ASTM F2023方法测试了不同聚烯烃材料[过氧化物交联聚乙烯(PE-Xa)、电子束辐射交联聚乙烯(PE-Xc)、聚丁烯(PB)、耐热聚乙烯(PE-RT)、无规共聚聚丙烯(PP-R)]在3种温度下(95、105、115 ℃)的耐氯氧化(消毒剂Cl2)性能,并按照ISO 9080中的RPM方程外推计算得到不同材料在0.55 MPa内压下的长期寿命。试验发现不同材料在氧化破坏阶段的应力依赖性呈现较大差异。PE-X材料呈现较高的应力依赖性,这应该是由于材料交联的原因。其次为PB材料和PP-R材料,而PE-RT材料呈现较低的应力依赖性,甚至在0.55 MPa压力和115 ℃温度下出现韧性破坏形式。因此不同材料的耐氯试验所适用的温度和压力条件应有所改变。如果需要比较不同材料的耐氯性能,可选用较低的温度和压力条件。Bodycote实验室还建议采用ISO 9080三参数RPM方程中的C4参数来表征材料蠕变曲线的应力依赖程度,C4的绝对值越小,应力依赖性越低。

3.3 新测试方法的研究

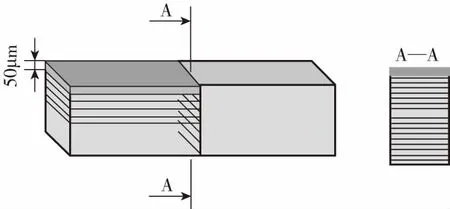

目前除了已有的几种标准化(ASTM)测试方法,不少国外实验室也在进行新的方法研究。奥地利PCCL实验室[28]开发了一种新的耐氯性能测试方法,试验采用压塑成型的矩形样条,在厚度方向上切成一层层的薄膜样品,每次厚度为50 μm。样品形状如图8所示。最终采用SEM、差示扫描量热仪(DSC)和FTIR等手段来评价样品浸泡前后的性能变化。在60 ℃和10 ppm ClO2溶液介质浸泡576 h后,通过图9可以发现3种PE样品的表面均出现大量的微裂纹,而氧化层的厚度大都在100 μm左右,相差不大。因此可认为氧化层的形成是由材料的化学结构所决定的。试验采用DSC和FTIR分别测试3种样品的氧化起始温度和羰基指数在不同厚度的变化情况。样品氧化起始温度的变化显示了抗氧剂的消耗情况,当氧化起始温度低于200 ℃时,抗氧剂消耗殆尽;当氧化起始温度在270 ℃左右时,抗氧剂尚未消耗。因此从图10可以看出三者的抗氧化性能有所区别。其中PE3样品的抗氧剂在最浅的厚度(100 μm)内消耗殆尽;且在250 μm厚度时,抗氧剂几乎未消耗,显示出PE3样品具有最好的抗氧化性能。羰基指数是用来衡量样品的氧化程度,羰基指数越高,表明氧化产物越多,氧化程度越严重。图11中3种PE样品的羰基指数在不同厚度方向上的变化,也显示了PE3样品的抗氧化性能最好。因此这种新的方法通过分析材料氧化起始温度和羰基指数在不同厚度方向的变化情况,可较好地鉴别不同材料的耐氯性能差异。

图8 不同层的样品形状Fig.8 The sample shape of different layers

■—PE1 ●—PE2 ▲—PE3图10 3种PE样品的氧化起始温度在不同厚度方向上的变化Fig.10 The change of OOT value in different thickness of three PE samples

■—PE1 ●—PE2 ▲—PE3图11 3种PE样品的羰基指数在不同厚度方向上的变化Fig.11 The change of carbonyl index in different thickness of three PE samples

法国LNE实验室[35]开发了一种NOL环向蠕变试验方法(XP T 54-986)来评价PE管材的耐氯氧化性能。这项实验的优点在于样品在测试中的受力要比拉伸试验更接近实际中的环向受力状态,同时测试费用比静液压试验低。将环状样品浸泡在含氯介质中一段时间,随着样品表面氧化的加剧,样品的环向拉伸断裂伸长率急剧降低。通过环向拉伸测试得到样品断裂伸长率与原始样品的变化情况,进而评估管材的耐氯氧化性能。同时他们又进行了NOL与爆破试验、拉伸试验的对比分析,得出NOL试验与爆破试验的结论具有一致性,且NOL试验比拉伸试验更能反映聚乙烯管材的氧化降解程度。

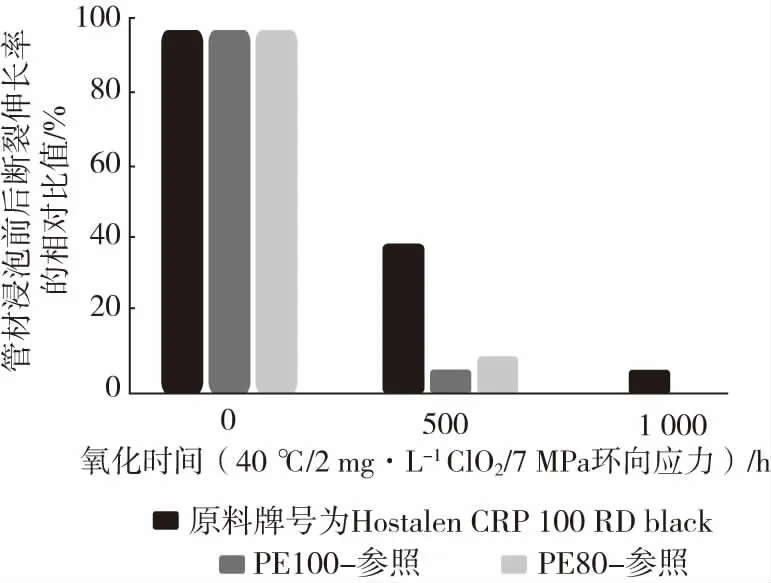

在新材料开发方面,目前巴塞尔公司已推出新型的耐氯聚乙烯管材料CRP100 RD Black,该公司采用NOL试验将新型管材与普通PE100管材、PE80管材的耐氯性能进行对比,如图12所示,可以发现新型管材在含氯介质下浸泡1 000 h后,仍保留一定的断裂伸长率,耐氯性能得到很大的提升。同时国外其他石化公司如SABIC、DOW等都在准备推出新型的耐氯PE管材牌号,这也将是未来管材的一大发展方向。

图12 3种PE材料在NOL试验中断裂伸长率的变化Fig.12 The relative change of elongation at break for three PE samples

4 结语

随着人们对水资源重视程度的提高,管材用户对输送饮用水用塑料管材耐氯性能的技术要求必然会越来越高。同时国外的原料供应商也在加大耐氯管材新牌号的开发,目前已有相关牌号推出市场。从现有的研究工作来看,塑料管材的耐氯性能评价存在的问题及发展趋势为:(1)塑料管材耐氯氧化过程随着不同材料组成、不同的含氯介质、温度和应力等因素变化而变化,因此对其破坏机理的研究仍需深入;(2)由于各国水源和消毒剂种类的差异,塑料管材耐氯性能评价的试验条件难以统一,加强新方法的开发并形成标准化将成为下一步的工作方向;(3)当前国内外水务公司着重关注已铺设管道在含氯环境下的服役情况,对已使用管道的残余寿命评估也将成为一大前沿问题。