一种立式动平衡机电气控制系统的改造

2018-07-31李晓佳张铁力

李晓佳, 张铁力

(广州广重分离机械有限公司,广东 广州 511495)

0 引 言

动平衡机是一种检测旋转体动平衡的设备,其主要结构包括机械振动系统、电气控制系统及电气测量系统三部分。机械振动系统用于支承转子并允许转子在旋转时产生有规则的振动,振动的物理量经传感器检测后转换成电信号送入电气测量系统进行处理;电气测量部分是将传感器传来的电信号进行滤波处理,并以转速信号为基准进行比较,显示出被测转子的平衡转速和不平衡量;电气控制系统是控制电机的启动、停止及调速的部分,分为直流控制和交流控制。本文以我公司现有的一台旧SCHENCK动平衡机为研究对象,设计一套全新的电气控制系统,使其能更好地与其他系统配合并重新投入生产测试中使用。

1 设计方案

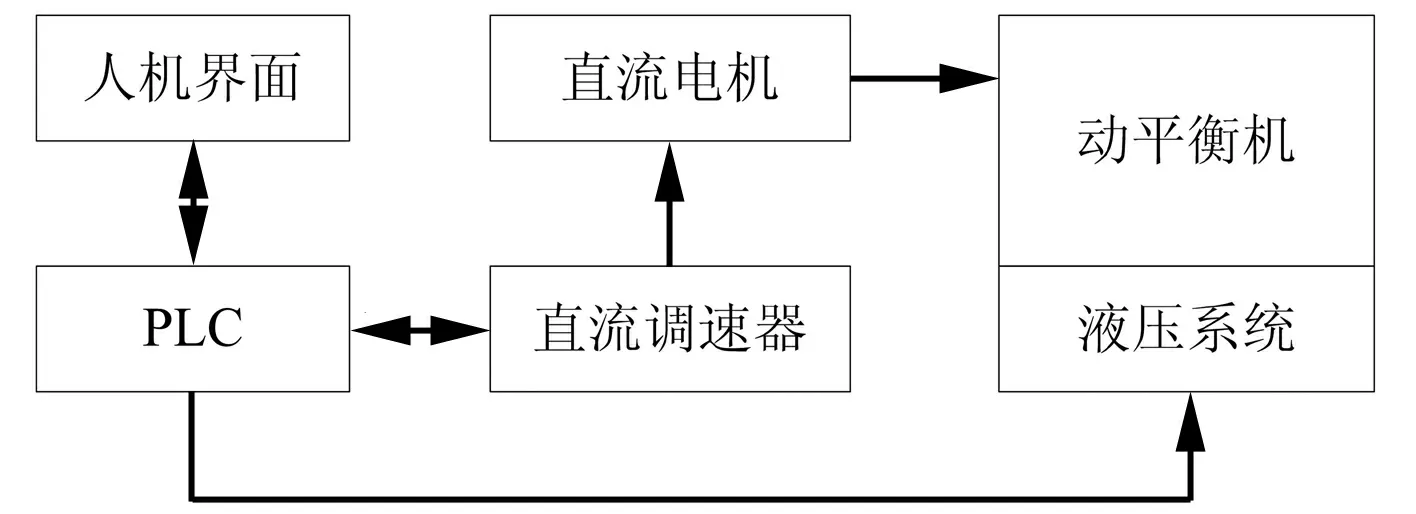

该设备原采用瑞士Brown Boveri公司生产的直流电机为主拖动,电机最高转速3 500 rad/min,皮带变比为1.84。由于动平衡机最高工作转速可达6 000 rad/min,为了更好地实现主电机的调速性能。本次控制系统改造选用西门子公司生产的SINAMICS DC Master直流调速器产品作为驱动器,通过控制电枢电压来调节平衡机转速。此外,设备包含风机、油泵电机各一个,以及油路打开、顶起工件、扶稳工件和油路卸荷等四个电磁阀,设计选用德国西门子公司S7-1200PLC作为核心控制器,以确保控制系统的精准平稳以及与测量系统平台的对接,同时人机界面采用西门子精智系列触摸屏TP-900完成设备的启停、速度设定及读取等操作。系统原理框图如图1所示。

图1 系统原理框图

由于篇幅有限,本文重点阐述PLC、直流调速器以及HMI之间的通信网络构建以及如何采用通信方式实现对电机转速的控制。

2 PROFIBUS DP通信的建立

PROFIBUS是SIEMENS公司推出的一种开放式现场总线标准,用于工厂自动化系统三级网络中的车间级监控和现场设备层数据通信与控制。PROFIBUS-DP用于现场层的高速数据传送,主站周期地读取从站的输入信息并周期地向从站发送输出信息[1]。

2.1 DP主站系统组态

根据现场设备需求,本次设计选择CPU1215C作为控制器,该模块本身集成双以太网口,可以轻松实现与HMI之间的PORFINET通信。但为了建立与DC Master 之间的PROFIBUS DP通信,还需扩展一个DP主站模块CM 1243-5。DP主站的组态全部在TIA Portal V13软件中完成。

在TIA Portal软件中打开“设备和网络”,从“硬件目录”中选择主站S7-1200控制器以及DP主站模块,注意硬件版本要与现场硬件完全一致。按照以下顺序配置DP主站模块,在网络视图中双击该模块,依次打开“属性”-“常规”-“DP接口”-“操作模式”,将该模块配置为“主站”,并建立主站系统:DP-Mastersystem(1)。然后配置PROFIBUS地址,如图2所示,需注意此处的PROFIBUS地址为“2”以及传输的波特率为1.5 Mbps,在DCM从站中会自动识别PROFIBUS(1)的波特率。

图2 DP主站设置

2.2 DP从站系统组态

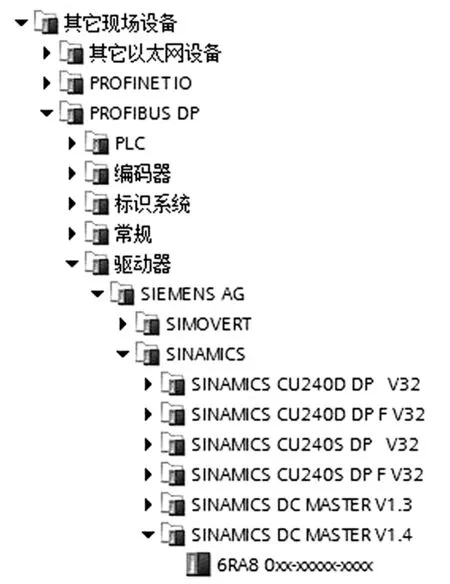

直流调速装置SINAMICS DCM 6RA80模块本身标配PROFIBUS[2],但是要与主站建立PROFIBUS DP通信还同时需要使用两个软件:TIA Portal V13以及STARTER V4.4。

2.2.1TIAPortal软件配置

图3 DP从站配置

(1)打开TIA Portal V13“网络视图”,按图3所示,从硬件目录中选择与现场硬件版本一致的DCM模块并将其插入到PROFIBUS(1)中作为从站,站名称为Slave(1),站地址为“3”,传输率为1.5 Mbps。

(2)组态数据通信报文:报文是连接主站和从站的桥梁,通常根据需要传输到过程数据数量选择合适的报文[3]。从驱动设备的角度来看,接收到的过程数据是接收字,即主站发给从站的控制字或设定值,发送的过程数据是发送字,即主站通过从站读取的状态字或实际值。

(3)网络视图中双击Slave(1)从站,从硬件目录中选择SIEMENS telegram PZD 6/6,该报文包含6个PZD,这样,不仅可以读写、控制速度参数,还可以读取输出电流、转矩以及系统警告和故障代码等参数。项目报文配置如图4所示。

图4 DP从站报文配置

(4)在TIA“网络视图”中对直流调速装置DCM 6RA80“分配设备名称”,这样在STARTER软件中才可以在PROFIBUS DP网络中搜索并组态该模块。

2.2.2STARTER软件配置

STARTER软件是西门子公司开发针对其变频器进行调试的软件。它可以对参数进行现场更改,并具有在线测控、现场故障检测、设备复位,以及强大的监督跟踪功能。采用STARTER软件进行项目配置及调试是通过集成的DP接口来完成的,因此要在PC机上配置DP接口卡CP5512。

(1)创建一个空白项目,执行“Drive_unit(1)”-“communication”-“commiss.interface”,设置Online access point,PG/PC interface 以及Target device address,然后点击“Accessible nodes”,在节点列表中选择PROFIBUS地址为“3”的DCM模块,并点击“Upload”(上传)按钮,将控制单元及可识别的组件上传到项目中,点击工具栏中的“编译保存”按钮执行编译保存。

(2)手动配置电机模块。在项目导航栏中找到要手动配置的组件,执行“Drive_1”-“Configure DDS...”[4],在向导的指引下,配置如下内容:①Function Modules;②Power units;③Motor data 此项为配置的关键,必须严格按照电机铭牌输入电机参数,如电机电枢电压、励磁电流等,否则会对整个项目的配置调试及电机运行造成影响。 ④Motor brake;⑤Encoder;⑥Specification for the field;⑦Process data exchange(drive) 此项选择报文方式,要与TIA项目中设定的报文类型一致,这里选择SIEMENS telegram 352,发送控制字与速度给定,接收状态字与实际速度、电流、转矩及报警等参数;⑧Important parameters包含电流、转矩的限制值以及上升、下降时间,这些参数也是电机的升降速调节的重要参数;⑨Summary总结以上配置并拷贝保存记录。

(3)在工具栏中点击“在线”图标进入“在线”模式。执行“Download”操作,将项目下载到控制单元的RAM中,此处需注意的是必须执行“Copy RAM to ROM”使项目内容保存到CF卡中,否则如果系统断电,RAM中的内容都会立即丢失,等下次上电时,系统会将CF卡中旧的数据读到RAM中。为了保证在线与离线项目的一致性,还需执行“Load to PG”,将RAM区中的内容读到当前项目中,最后点击“Save and compile”按钮,执行保存编译,保存到硬盘上。

STARTER软件可以实现对驱动电机静态和动态优化,以此来实现对电机的最优控制。有关于电机优化的内容可以参考相关文献,此处不再赘述。

3 PROFINET通信的建立

PROFINET是一种真正的实时工业以太网,在一条网线上可以实现标准TCP/IP数据、工厂实时数据、运动控制IRT数据的同时传输,是最有生命力的工业以太网标准之一[5]。S7-1200PLC的CPU 集成标准的PROFINET以太网接口,可以与编程PC、人机界面和其他支持PROFINET以太网协议的设备通信。

在TIA项目中插入SIMATIC HMI Station TP-900 Comfort,为了能实现该站与S7-1200PLC的PROFINET通信,需要配置二者的PROFINET端口的IP地址及变量的连接方式,如图5所示。

图5 HMI与PLC的PROFINET通信配置

建立PLC与HMI的PROFINET通信后,创建HMI画面对S7-1200PLC变量进行监控与设置,实现对动平衡机的操作。动平衡系统HMI主画面如图6所示。

图6 HMI主画面

4 电机速度读、写

打开“网络视图”,将对应硬件按各自的通信方式进行关联,即得到整个电控网络的拓扑结构如图7所示。将整个TIA项目进行“编译”-“保存”-“下载”,并“转到在线”,进行系统调试。以下简要说明电机的速度转速控制。

图7 网络拓扑结构图

主电机启动之前,首先确保启动风机和油泵电机,还需要设置STARTER软件主接触器的信号源参数p51619[0],当p51619[0]设置为r53081[0]时[6],主接触器的吸合条件满足,其状态也可以通过STARTER软件在线的条件下实时显示出来。要启动、停止电机,在程序中使用MOVE指令直接向控制字1(STW1)中送入16#047F和16#047E,读写电机速度需要在PLC程序中调用“DPRD_DAT”和“DPWR_DAT”指令。通过HMI面板上“主轴转速设定值”IO域将电机转速设定值送给控制字PZD2(NSOLL_A),PLC通过状态字PZD2(NIST_A_GLATT)电机的实际转速读回,并通过HMI输出域显示出来。其他参数如电流、转矩等可参考相同的读取方式,但要注意,不同的PZD代表的参数意义也是不同的。PLC控制流程如图8所示。

图8 PLC控制流程图

5 结束语

笔者采用西门子公司全系列产品,将PROFIBUS DP通信与PROFINET通信有机融合,并结合西门子TIA Portal与STARTER软件,设计开发了立式动平衡机的电气控制系统。该系统融入了西门子的最新的控制理念,从设备控制的平稳性、人机界面的友好型以及与机械、测量系统的配合性能上相比早期的控制系统有了明显的改善,也为今后类似的控制提供了很好的范本,具有广泛的应用性及扩展性。