多磁极式永磁电机的故障机理与损耗分析

2018-07-31范辉陈艳羚谢卫汤天浩

范辉, 陈艳羚,谢卫,汤天浩

(1.上海电机学院,上海 201306;2.上海海事大学,上海 201306)

0 引 言

海流能作为可再生能源,具有可靠、稳定和对环境污染小等优点,日益受到国内外的重视[1]。借鉴风力发电系统的开发经验,采用直驱式海流发电机,结构简单,运行可靠。由于海流发电机需考虑海水腐蚀和密封性问题,特别是维修困难等,所以必须要分析并提高电机可靠性,降低电机投入使用后的故障率,减小昂贵的维修成本,延长电机的使用寿命[2]。

永磁电机因其高功率密度和转矩特性,越来越多地用于直接驱动的海流发电机。但是由于电机长期运行在空间狭小,散热困难等复杂恶劣的环境下,故障率比较高。而当永磁电机驱动系统发生故障时,整个系统性能都将会受到影响,严重时甚至会发生严重事故,后果不堪设想。因此,对于永磁电机系统的故障检测和诊断,提出相应的容错控制策略,以及如何更加全面准确地实施控制系统的故障管理是非常有意义的。

本文针对旋转磁极式永磁电机的关键材料永磁体的失效问题[3],从物理角度去寻找电机失效的原因,讨论电机永磁体失磁的原因,使用Maxwell对电机进行损耗仿真,同时改变电机的尺寸(定子槽宽、气隙长度和永磁体宽度)来观察永磁体涡流损耗的变化情况以降低损耗,提高电机效率。

1 旋转磁极式永磁电机结构与故障机理模型

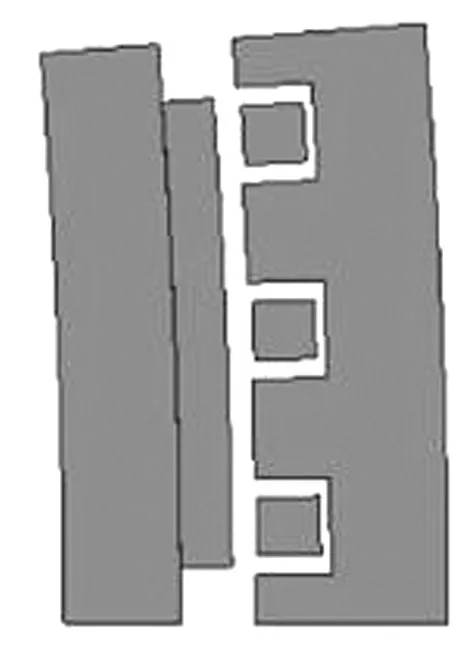

图1 旋转磁极式永磁电机结构图

本文研究的永磁电机结构如图1所示,为旋转磁极式,将永磁体放在转子上,设计成径向式磁路结构,使永磁体直接面对气隙,以减小漏磁,易于实现对永磁体的冷却。

永磁材料采用钕铁硼永磁体。钕铁硼永磁是目前磁性能最强的永磁材料,其优异的磁性能使它的最大磁能积达到398 kJ/m3。但钕铁硼永磁体的缺点是居里温度低,温度稳定性较差,通常工作温度都小于其居里温度,常温下退磁曲线为直线,当温度过高时,永磁体可能会发生不可逆失磁[4]。

为了分析永磁体的故障机理,需要建立故障机理模型[5],分析永磁体失效原因。就本文研究的电机而言,永磁材料选择钕铁硼材料,工作环境为海流。本文主要研究损耗、过热及退磁对永磁体失效的影响。

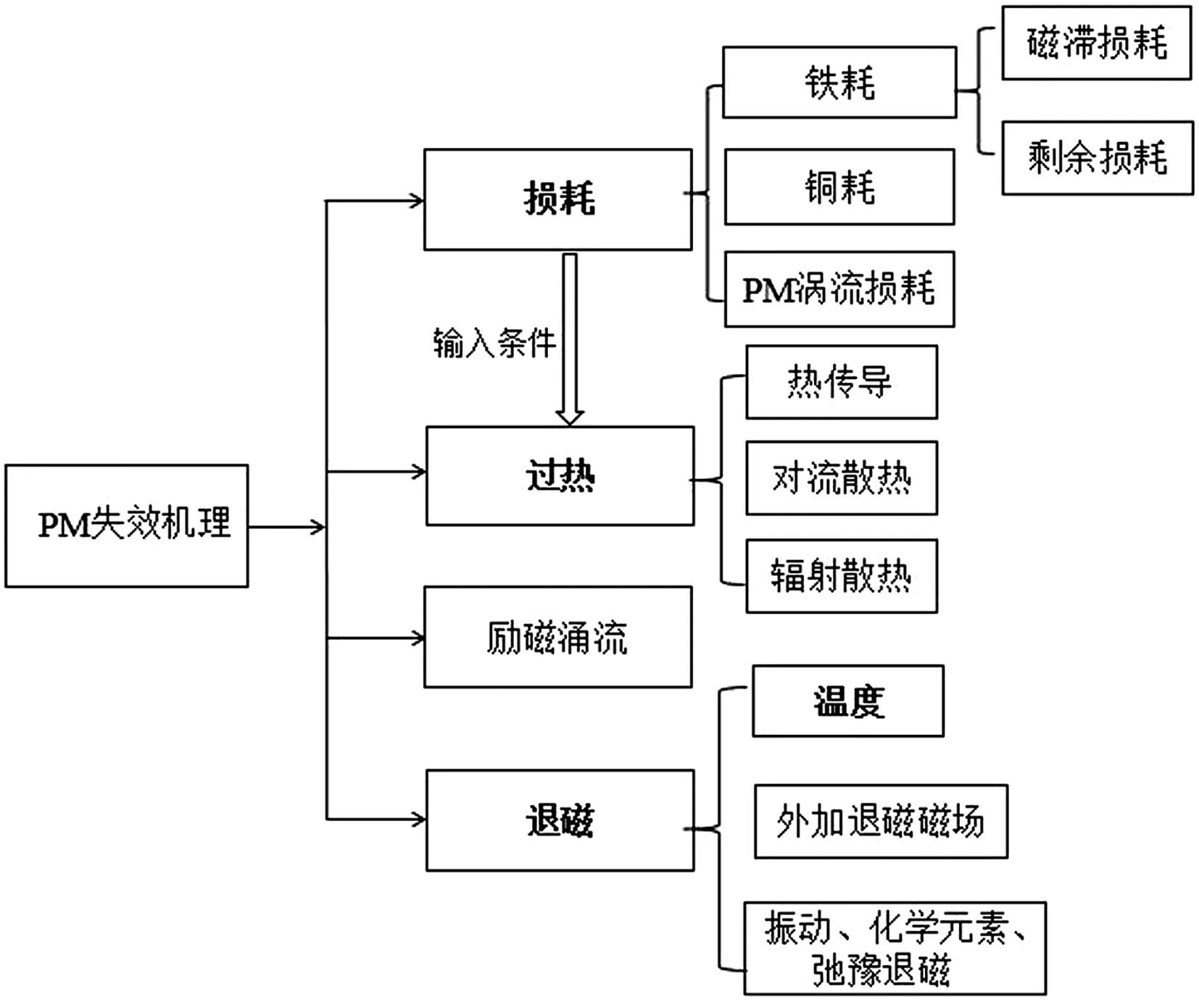

永磁材料发生的退磁原因主要包括:温度变化、外加的退磁磁场、振动、化学元素的影响以及弛豫退磁。在实际应用中,主要考虑温度和外加退磁磁场这两个因素对永磁体退磁造成的影响[6-7]。永磁体的故障机理可以用图2来说明。

图2 永磁材料的失效机理

由于钕铁硼的性能对温度有很高的依赖性,温度过高容易发生不可逆失磁,所以本文选择从温度的角度去分析永磁体的退磁,本文将建立永磁体的温度模型,对其进行温度场仿真,将损耗作为输入条件放入温度模型中,也就是温度场仿真中的热源。然后进行电机的磁-热耦合仿真,将损耗及温度相结合,分析永磁体的温度分布情况。

2 电机的有限元模型建立及损耗仿真

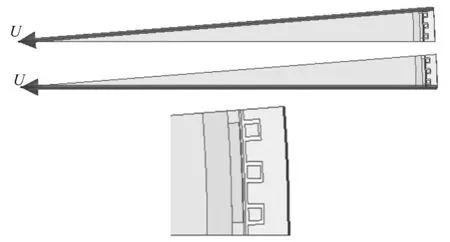

利用Maxwell软件对电机进行仿真,用来分析电机的损耗。采用Maxwell软件对电机进行损耗仿真的流程如图3所示。

图3 损耗仿真流程

图4 电机一个磁极的几何模型

首先在Maxwell建立模型,因为电机是对称的,而且有80个极,所以建立永磁电机1/80模型,如图4所示,一个极所得的仿真结果可以推广到整机的情况,另外也方便后面的温度场仿真。

为定转子及永磁体选择材料,其中永磁体选择的是钕铁硼材料NdFe30N,是烧结钕铁硼产品,材料属性如表1所示。

表1 部分烧结钕铁硼产品的磁性能

所以在之后的温度场仿真时,可以观察永磁体的温度是否超过了其工作温度,同时观察是否会发生不可逆退磁。接着设置运动件,并且设置转速为12 r/min。因为采用的是1/80模型,需要添加主从边界及零边界条件,具体添加的边界如图5所示。

图5 设置电机边界

接着划分网格,为有效避免在划分大小零件结合面时容易出错的问题[8],对于易产生损耗的部位局部加密。为考虑永磁体的涡流损耗,在对永磁体进行网格划分时,选择 skin depth based refinement 网格剖分,其余的采用length based refinement。设置损耗时,对定子铁心设置core loss,对永磁体设置eddy effect loss,并选定相应部件,进行求解。设置仿真时间,电机转速是12 r/min,电机转一周的时间是5 s,所以设置求解时间为5 s,就是发电机的一个完整周期,时间步长设为10 ms,保证在一个周期内可以仿真得到足够的数据。

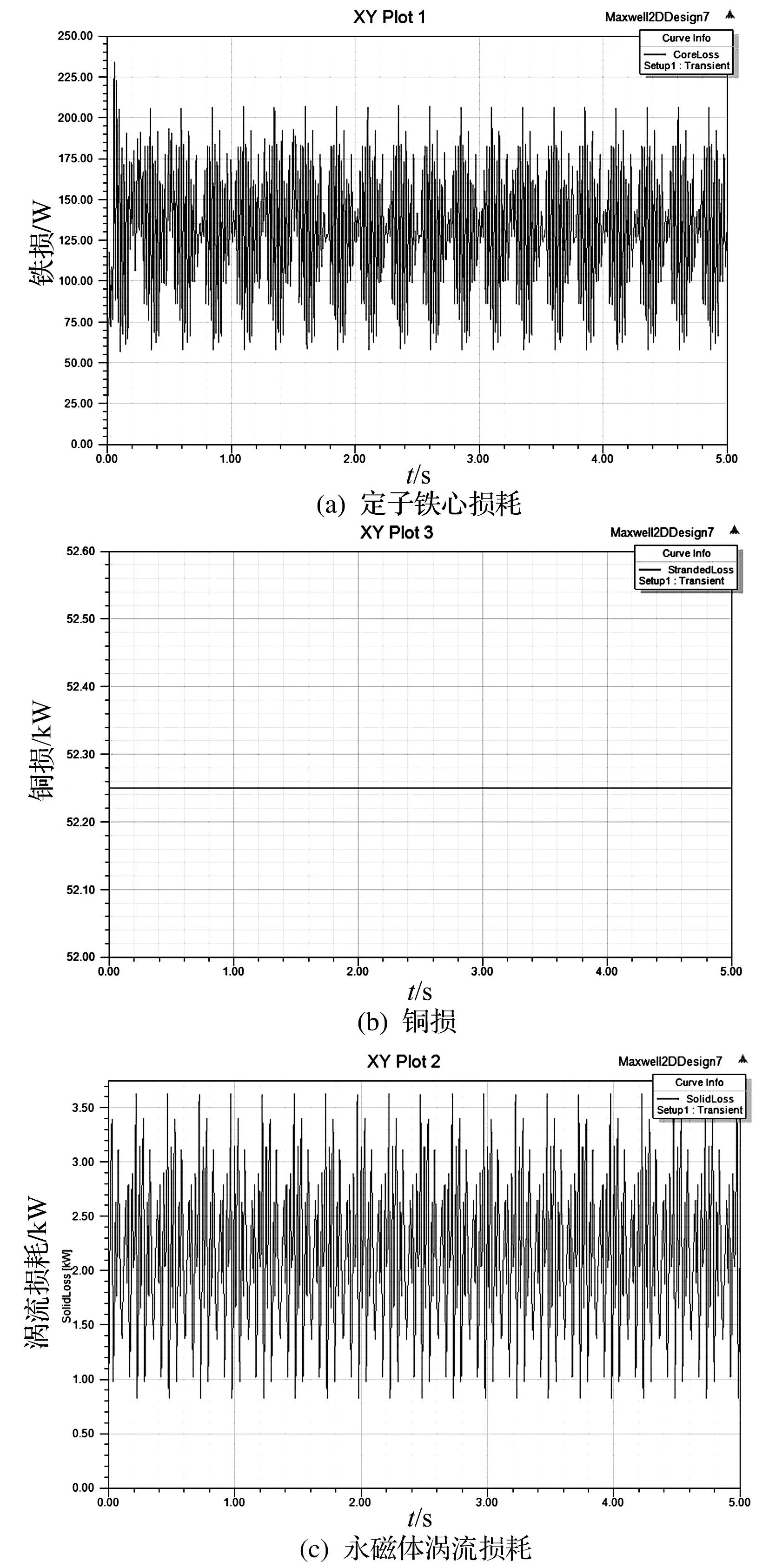

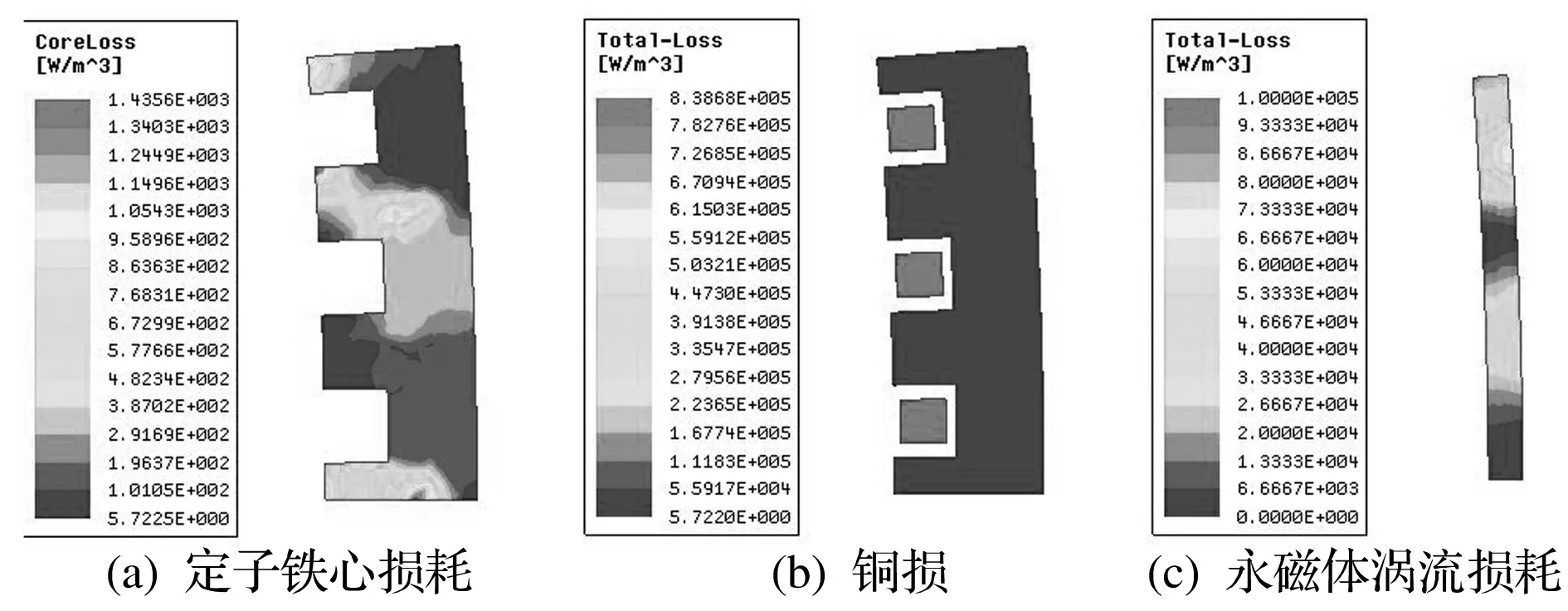

仿真后可得到电机的定子铁损、绕组损耗(铜损)及永磁体涡流损耗的曲线图及云图。仿真完成后在Results中可得到想要的损耗曲线,CL为铁损,STL为铜损,SL为涡流损耗,从损耗曲线图可以得到各损耗的大致数值,见图6。从温度云图可以看到损耗的大致分布,见图7。

图6 定子铁心损耗、铜损和永磁体涡流损耗曲线图

根据上面定子铁心损耗、铜损及永磁体表面的涡流损耗的曲线,大致可以得到各损耗的数值,铜损大致是52.25 kW,定子铁损大致集中在200 W,永磁体的涡流损耗大致集中在2.3 kW。从以上这些数据可以看出,铜损所占电机总损耗的比例最大,铁损所占总损耗的比例很小,而永磁体的涡流损耗比铁损大很多,不能够被忽略,它会导致永磁体温度的上升。

从图7中三种损耗云图可以观察到损耗大致的分布,云图左边的数值代表热生成率,就是单位体积内通过的热量,绕组的热生成率为8.38×105W/m3,定子铁心最大热生成率为1.44×103W/m3,永磁体的最大热生成率为1×105W/m3。所以绕组的热生成率最大,即绕组产生的损耗最大,说明铜耗是电机的主要热源。永磁体最大的热生成率大于定子铁心的最大热生成率,这和损耗曲线图的数值是相吻合的。

观察定子铁心的损耗云图,发现在齿部周围损耗较大,这是因为除了交流损耗,包括直流损耗、趋肤损耗及临近损耗之外,还有大量的旋转磁场损耗[8]。

另外观察永磁体的涡流损耗云图,发现永磁体对应定子齿的区域损耗偏大,这是因为永磁体的涡流损耗与气隙磁导有关,气隙磁导的计算式如下所示:

(1)

式中:Λδ为气隙磁导;μ0为真空磁导率;δ为气隙长度。

根据气隙磁导的计算公式可知,因永磁体对应定子齿部的气隙长度比定子槽口的气隙长度小,而且气隙磁导与气隙长度成反比,相应的永磁体表面对应定子齿部的涡流损耗会比对应定子槽口的涡流损耗大。

图7 定子铁心损耗、铜损和永磁体涡流损耗云图

3 电机尺寸参数对永磁体涡流损耗的影响

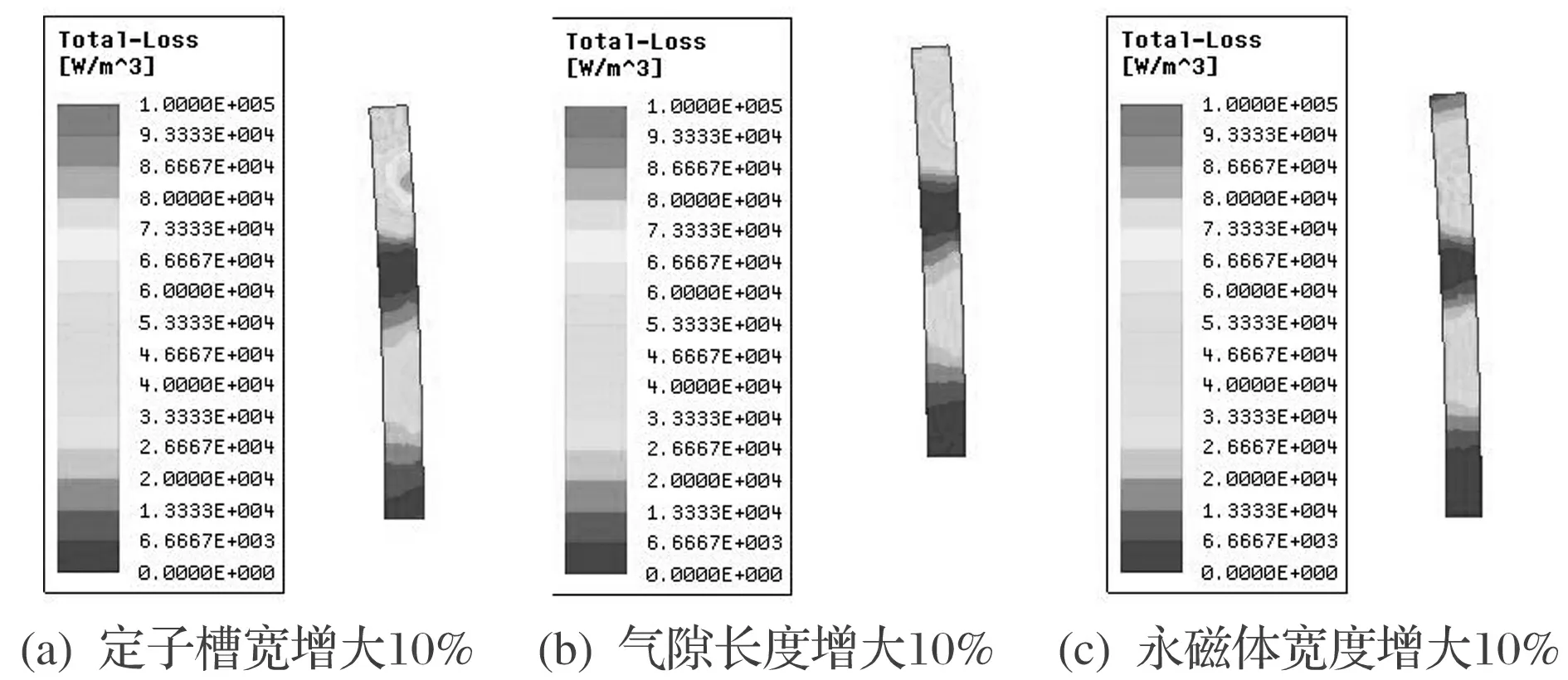

通过改变电机定子槽宽、气隙长度和永磁体宽度来观察永磁体的涡流损耗,以分析改变尺寸可以减小永磁体损耗。因为通过之前的损耗仿真发现,永磁体的涡流损耗远大于定子铁耗,因此减小永磁体涡流损耗可减小电机总损耗,这样既可以增大电机的效率,又可以降低永磁体的温度,以防永磁体不可逆失磁。现以定子槽宽增大10%,气隙长度增大10%和永磁体宽度增大10%为例来分析改变参数的影响。

从图8可知,随着槽宽的增大,损耗区域逐渐扩大,说明永磁体的涡流损耗随槽宽的增大而增大;随着气隙长度的增大,永磁体的涡流损耗随气隙长度的增大而减小;随着永磁体宽度(即极弧因数)的增大,永磁体的涡流损耗随永磁体宽度的增大而增大。

图8 定子槽宽、气隙长度和永磁体宽度增大时的永磁体涡流损耗云图

通过改变三种尺寸参数后观察永磁体涡流损耗的变化,可以得出以下结论:当定子槽宽和永磁体宽度增大时,永磁体涡流损耗随之增大;当气隙长度增大时,永磁体涡流损耗随之减小。

4 结束语

本文从损耗、过热及退磁等方面,分析了退磁机理。通过分析永磁体的温度来观察永磁体是否会退磁。通过改变电机尺寸(定子槽宽、气隙长度和永磁体宽度),分别观察永磁体的涡流损耗,分析永磁体涡流损耗随尺寸变化的规律。得到以下结论:当定子槽宽和永磁体宽度增大时,永磁体涡流损耗随之增大;当气隙长度增大时,永磁体涡流损耗随之减小。降低永磁体的涡流损耗,可以减小定子槽宽和永磁体宽度,增大气隙长度。