环形换热翅片的理论研究及设计

2018-07-31李金珂夏永放朱秋予彭维珂闫可宁郭鼎喆

李金珂,夏永放,朱秋予,彭维珂,闫可宁,郭鼎喆

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

国家经济飞速发展,为了推动节能技术进步,提高能源利用率,建设资源节约型、环境友好型社会,国家和各界学者把目光都投向了高效的能源利用方式。环形翅片换热器作为一种典型的换热器,以其特有的优点,广泛应用于石油、化工、电力及能源等工业领域。但是现有的环形翅片换热器的换热效率低,尤其是在管道的排列、翅片的布置、翅片形状等方面还有较大的优化空间。

1 换热器管排数的设计

1.1 错排、顺排环形翅片管换热及阻力性能分析

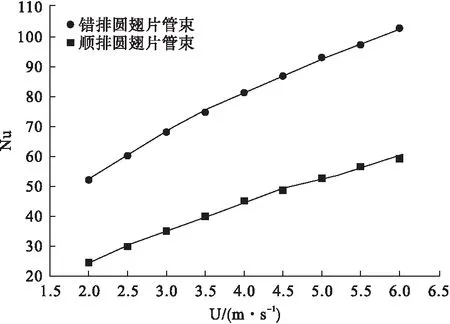

在顺排环形翅片管横向(与空气流向垂直的方向)管束之间的通道内,流体流动速度很大,流动过程中没有局部障碍,大量空气不参与翅片管换热,空气温度变化较小。错排翅片管束之间流体的速度大小及方向均在不断地变化,大量空气参与翅片管换热,主流区域温度变化较大。管束排列方式对翅片管束对流换热Nu的影响如图1所示。

图1 管束排列方式队员性翅片管束对流换热Nu的影响

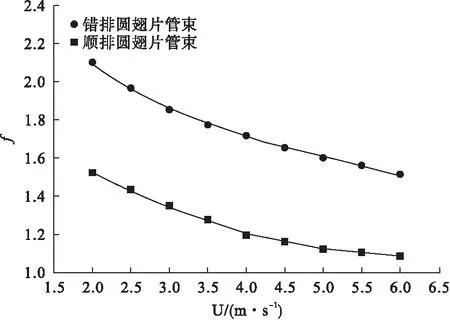

管束排列对于管束阻力系数f的影响如图2所示。

图2 管束排列方式队员性翅片管束阻力系数f的影响

随着入口速度U的增加,两种管排方式的翅片管束换热Nu与管束阻力系数f成反比。同一空气进口速度下,错排环形翅片管束的换热Nu远远大于顺排环形翅片管束,错排阻力系数f大于顺排。

1.2 管排方式对综合换热性能的比较

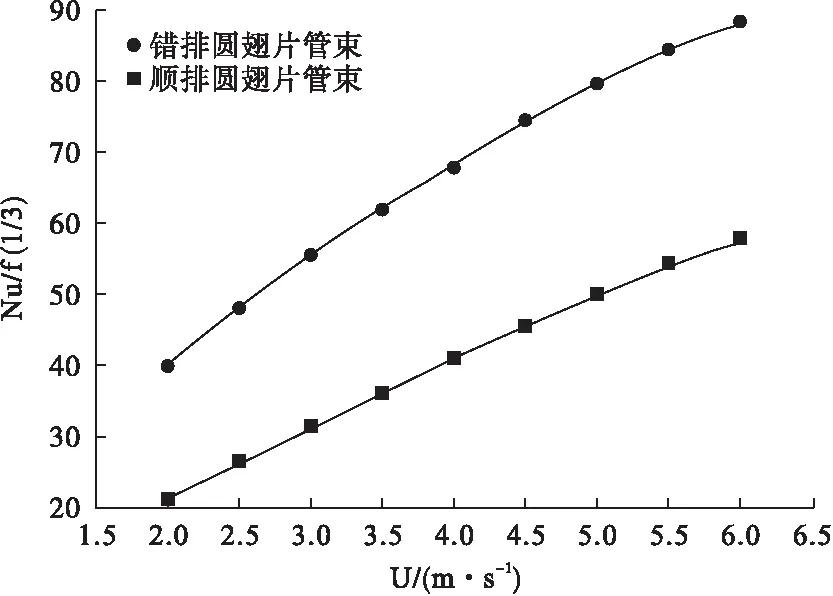

管束排列对圆形翅片管束综合换热系数的影响如图3所示。

图3 管束排列方式对圆形翅片管束换热系数的影响

随入口速度的不断增大,顺排和错排圆形翅片管束的综合换热系数增大,而在进口速度一定时,错排圆形翅片管束的综合换热效果均比顺排好。

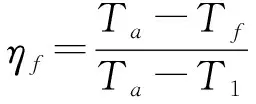

1.3 错排和顺排圆形翅片管束换热效率的比较

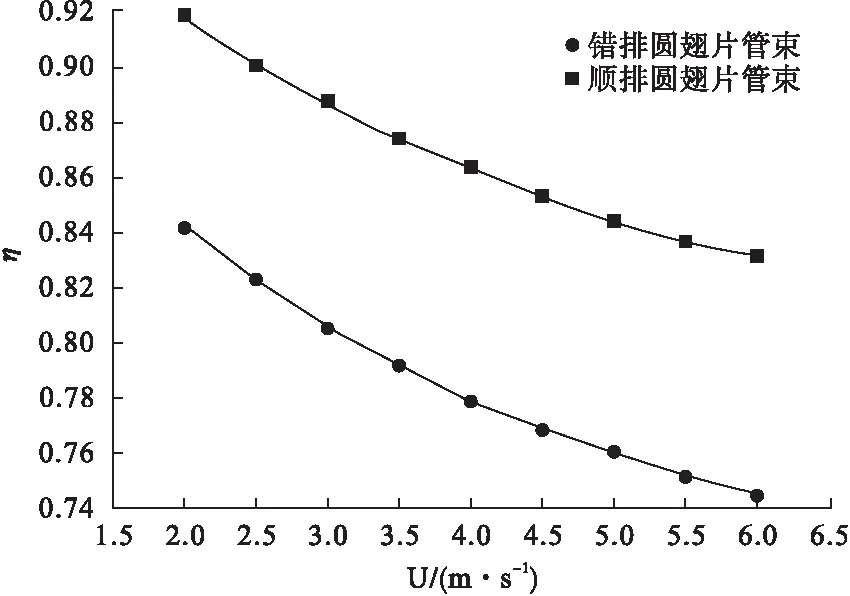

管束排列对于换热效率η的影响如图4所示。

随空气进口速度的增加,顺排和错排圆形翅片管束的换热效率都不断的减小。当空气进口速度一定时,顺排圆形翅片管的换热效率大于错排圆形翅片管束的换热效率。

图4 管束排列方式对圆形翅片管束换热效率的影响

综合错排与顺排对圆管翅片管束换热系数以及换热效率的影响,可以得出以下结论:

1)在错排翅片管束排列中,空气的流动方向不断改变,使得后接翅片对流换热强度增加;而在顺排环形翅片管束中,空气流动方向改变较小,前排翅片管后形成旋涡,造成局部温度上升,削弱换热效果。同一空气进口速度下,错排环形翅片管束的阻力系数f大于顺排环形翅片管束。

2)错排圆形翅片管束的综合换热效果比顺排圆形翅片管束好,顺排圆形翅片管東的翅片效率高于错排圆形翅片管束。

2 环形翅片换热器的设计

热管换热器的结构参数决定其综合换热效果。针对环形翅片换热器的各项参数(包括翅片的形状、间距、高度、厚度及管道排列),运用固定参数法,对影响换热效果的规律进行研究,结合实际经济情况,得出环形翅片在不同运行条件下换热器结构参数的最优解。

2.1 翅片间距

翅片间距越小的优点是翅片换热面积越大,换热效果越好;缺点是减小翅片间距受到允许烟气压降和换热系数降低的限制;翅片的最小间距必须大于相邻两翅片表面间流体边界层厚度之和,以避免速度边界层的相互作用导致换热系数降低。考虑到实际环境情况,如积灰、制造水平、工艺要求,得到翅片间距的最优解。

2.2 翅片高度

翅片高度是影响强化传热效果的主要因素,翅片高度增大,换热面积也随之增加,热阻减小,换热量增大。但翅片高度的不断增加会使翅片导热热阻上升,导致换热效果恶化,降低翅片的使用寿命,所以需综合考虑,得出最优解。

2.3 翅片厚度

翅片的厚度受到翅片间距和高度的影响。选择翅片厚度时,要尽可能与翅片高度相匹配,以满足机械强度的要求,翅片的厚度对换热量的影响存在最优解。求解翅片的最佳厚度是多参数非线性的数学问题,因此采用实验结合经验数据和公式,用数学软件进行求解。选取翅片高度时,工程上通常取管外径的一半左右。翅片厚度一般在0.3~3 mm范围内变化,翅片间距不能过小或过大,一般可取4~8 mm。

2.4 几何结构

环状翅片的形状有很多种,如矩形环状翅片、三角形环状翅片和圆形环状翅片等。以圆形环状翅片管束结构为例,研究空气横掠圆形环状翅片管束与管内流体换热情况,如图5所示。

由图5可以看出,该模型具有对称性,因而计算区域选取横向2根基管之间区域的1/2,以及翅片间距和翅片厚度的1/2作为计算区域。在翅片管周围及其上方的下站通道内,空气的流动较为剧烈,温度梯度显著。而翅片管模型入口和出口处的流动相对均匀。

2.5 模型假设及边界条件

1)不考虑粘性扩散;

2)忽略不计翅片管的辐射换热和自然对流换热的影响;

3)忽略翅片与基管的接触热阻;

4)空气进口速度、温度、管壁温度恒定;

5)空气入口设置为速度入口,翅片厚度设置为绝热条件,其余边界为对称性边界条件。

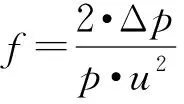

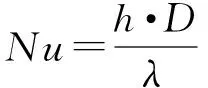

2.6 理论计算

换热器总换热量:Q=m·cp·(Tin-Tout)

(1)

(2)

对数平均温差:

(3)

(4)

烟气进出口平均温度:

(5)

(6)

(7)

(8)

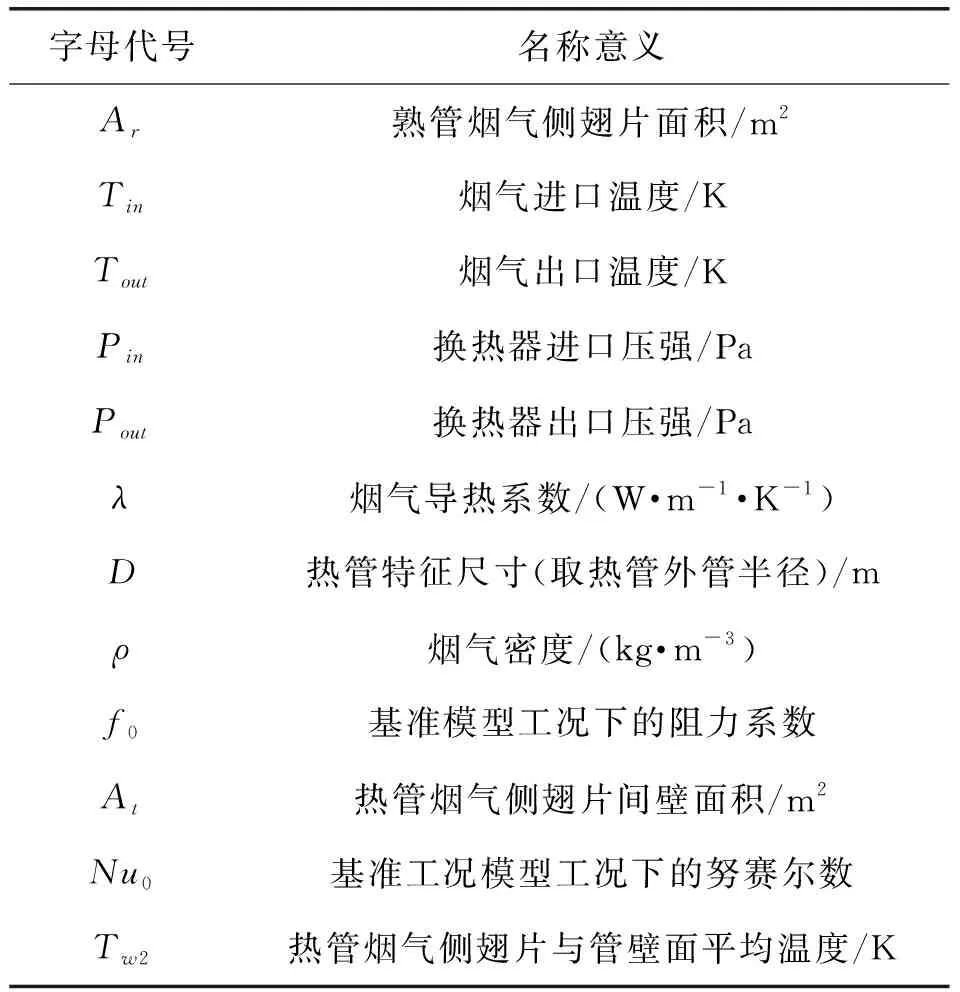

模型中的其他参数如表1所示。

表1 翅片传热模型相关参数

3 翅片结构参数对换热器性能的影响及分析

3.1 翅片间距

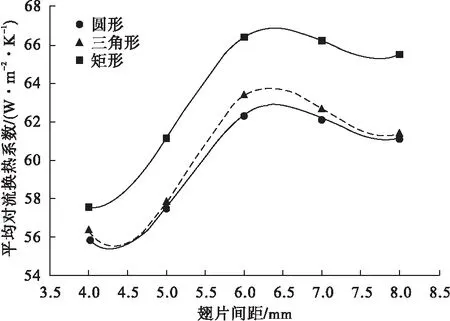

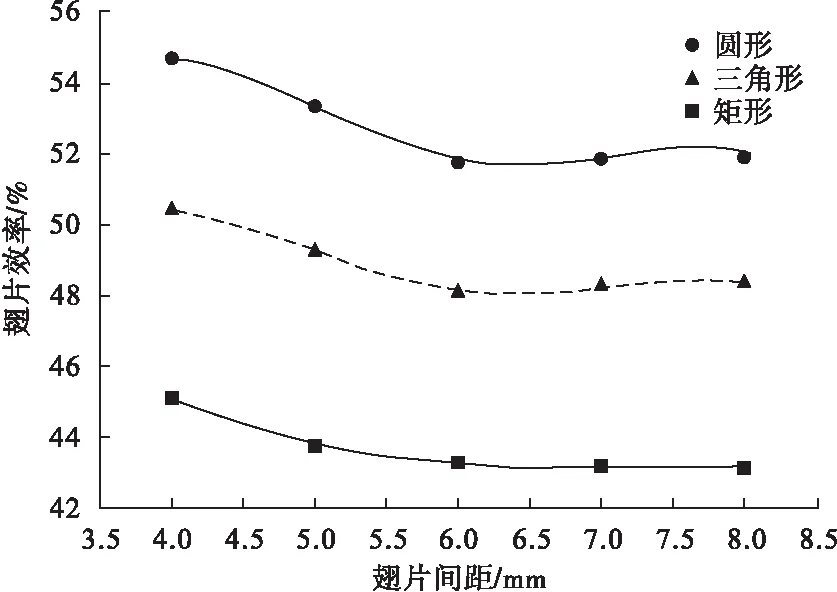

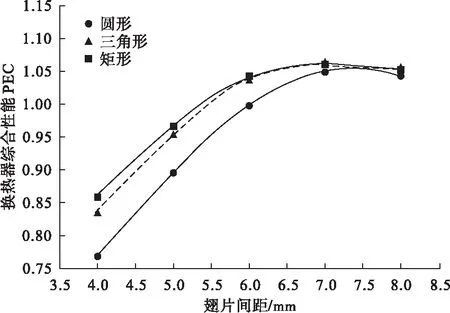

当前提条件为换热器入口烟气速度不变时,图6、图7、图8、图9分别给出了3种典型翅片(矩形、三角形、圆形)情况下,换热器平均对流换热系数、总换热量、翅片效率及综合性能评价指标PEC随翅片间距的变化曲线。

图6 平均对流换热系数随翅片间距的变化

由图9可知,随翅片间距的增加,换热器综合性能均增加且增加幅度越来越小,当翅片间距大于

图7 换热器总换热量随翅片间距的变化

图8 翅片效率随翅片间距的变化

图9 换热器综合性能PEC随翅片间距的变化

7 mm时呈现出下降趋势。在相同翅片间距的条件下,综合4项指标考虑,圆形翅片综合换热性能最好,三角形次之,矩形最差;3种翅片的翅片间距最优取值范围为6~7 mm。此外,考虑到烟气清洁程度及热管制造工艺要求,翅片间距不可过小,否则会限制翅片厚度。

3.2 翅片高度

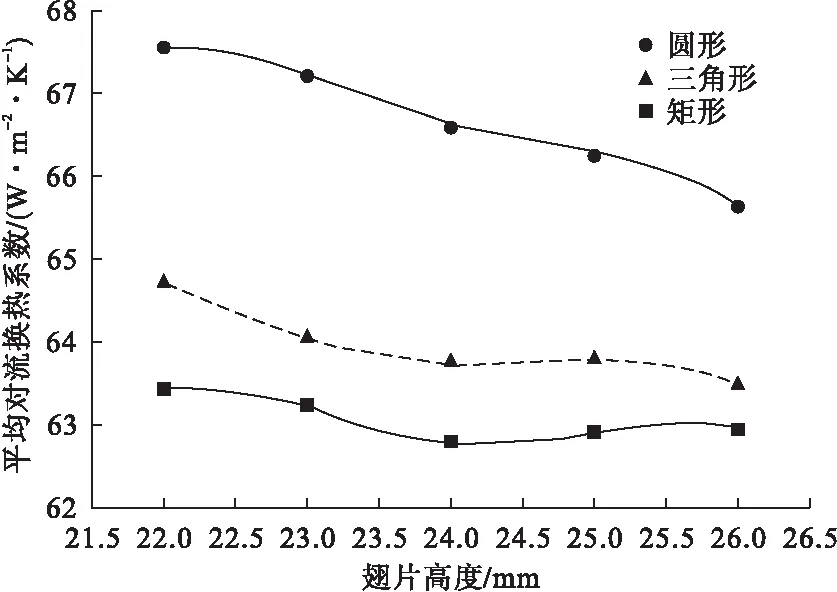

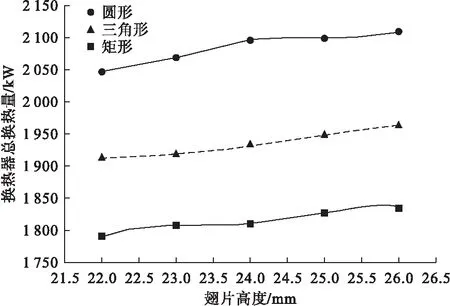

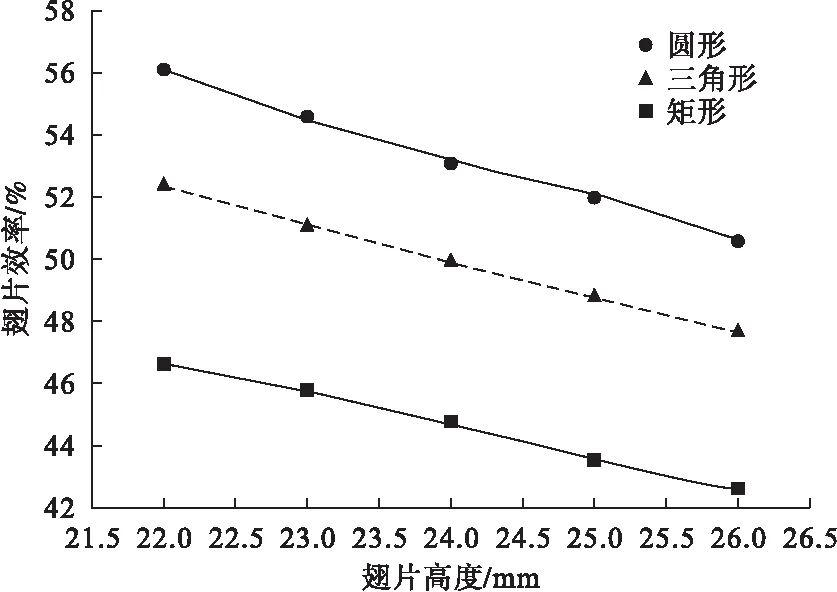

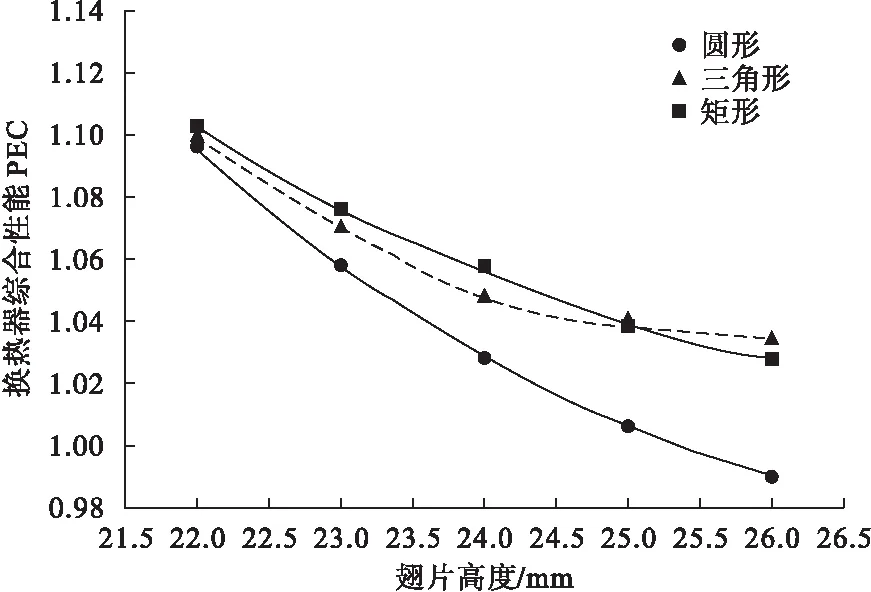

当前提条件为换热器入口烟气速度不变时,图10、图11、图12、图13分别给出了3种典型翅片(矩形、三角形、圆形)情况下,换热器平均对流换热系数、总换热量、翅片效率及综合性能评价指标PEC随翅片高度的变化曲线。

图10 平均对流换热系数随翅片高度的变化

图11 换热器总效率随翅片高度的变化

图12 翅片效率随翅片高度的变化

图13 换热器综合性能PEC随翅片高度的变化

由图13可知,随翅片高度的增大,换热器综合换热性能降低,但如果不断降低翅片高度,使换热面积减小,此时,若想要获得同样的换热量,就需增加热管数量,使换热器体积增大,建设投资增加,有悖于经济实用的要求。因此,翅片高度应在24~25 mm的范围内。

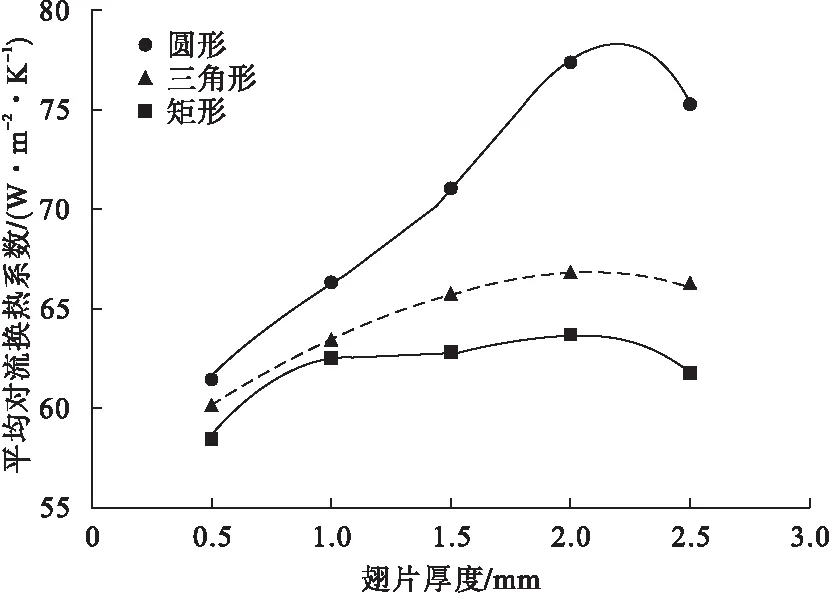

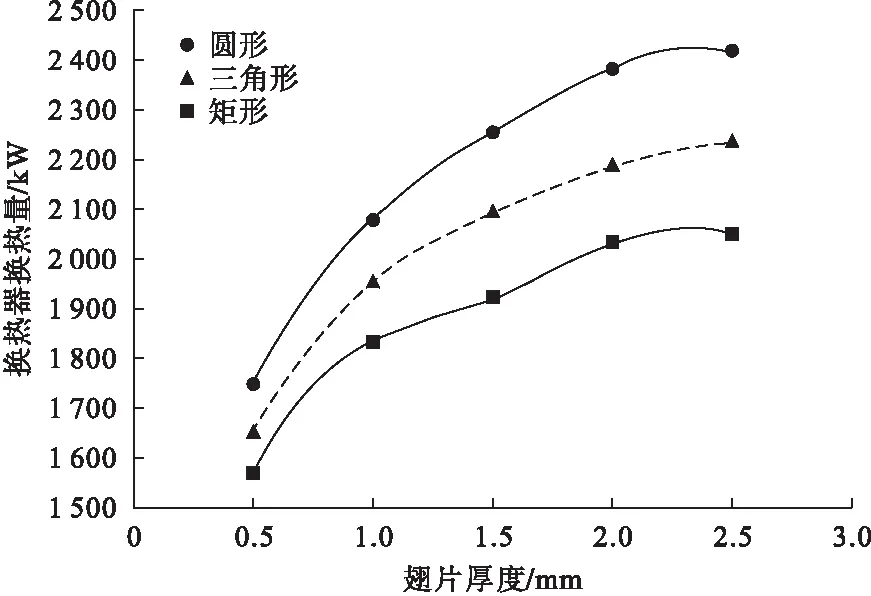

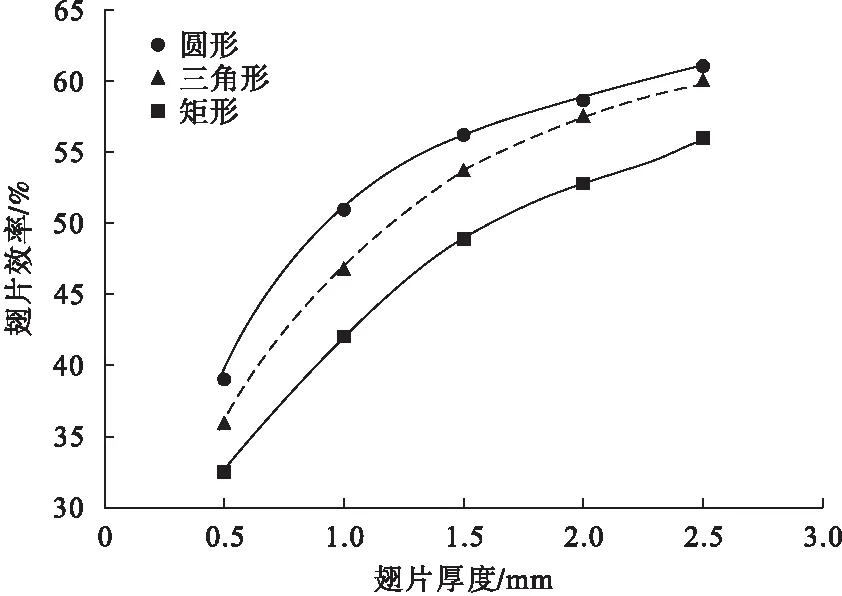

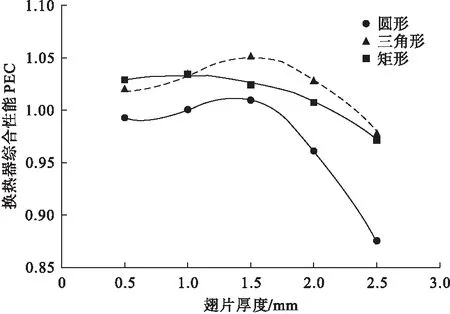

3.3 翅片厚度

当前提条件为换热器入口烟气速度不变时,图14、图15、图16、图17分别给出了3种典型翅片(矩形、三角形、圆形)情况下,换热器平均对流换热系数、总换热量、翅片效率及综合性能评价指标PEC随翅片高度的变化曲线。

图14 平均对流换热系数随翅片厚度的变化

选取翅片厚度时,不仅要考虑换热器综合性能,还要考虑翅片的金属材料、机械强度、加工工艺、烟气腐蚀性及其物理化学性质等方面的影响。铸造翅片厚度一般不小于3 mm,焊接翅片与机械连接翅片一般为0.3~2 mm。综合考虑之后,选择翅片厚度再1.0~2.0 mm之间。

图15 换热器总换热量随翅片厚度的变化

图16 翅片翅片效率随翅片厚度的变化

图17 换热器综合性能PEC随翅片厚度的变化

通过对比翅片间距、高度、厚度等结构参数对换热器性能的影响,可以得出以下结论:

1)翅片间距最优取值范围为6~7 mm。在相同翅片间距条件下,圆形翅片的换热器综合性能最好,三角形次之,最后是矩形。

2)选用热管翅高可取为24~25 mm。在相同翅片高度条件下,圆形翅片的换热器综合性能最好,三角形次之,矩形最低。

3)翅片厚度小于1.0 mm时,矩形翅片换热器综合换热性能最好,三角形次之,圆形最差。翅片厚度大于2.0 mm时,三角形翅片换热器综合换热性能最好,翅片厚度在1.0~2.0 mm之间时,三角形翅片综合换热性能最好,矩形次之,圆形最差。

4 翅片设计模型在实物中的应用

4.1 各项参数的选定

翅片设计模型是多目标非线性最优解问题,其求解过程是复杂的数学问题。在工程中,常采用工程经验公式来选择翅片结构参数。选取翅片高度时,工程上通常取管外径的一半左右;翅片厚度一般在0.3~3 mm范围内变化,翅片间距不能过小或过大,一般可取4~8 mm。

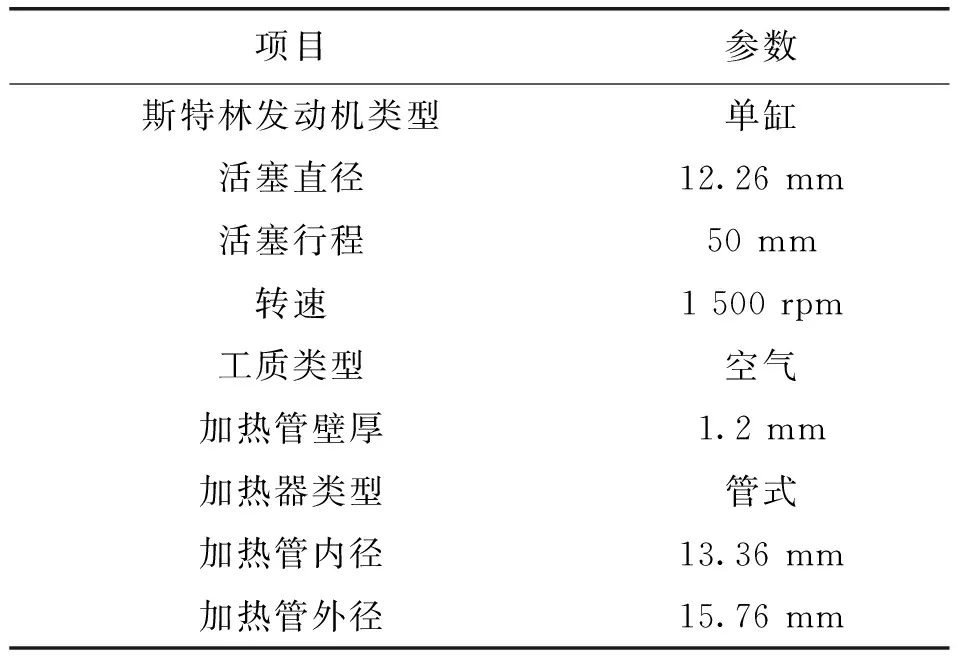

根据经验公式,以及斯特林发动机实物模型参数(详见表2),可以初步确定翅片高度。

表2 斯特林发动机相关参数

由于翅片厚度这一因素对换热效率的影响较小,设定其厚度为1 mm。对于翅片间距,在4~9 mm之间选取4 mm、4.5 mm、5.5 mm、6.5 mm、7.5 mm 和8.5 mm这6组参数,求解其换热效率以及综合评价指数,从而选定翅片间距这一参数。

4.2 实例分析计算

翅片参数经验公式:

h⊂(0.3,3)

(9)

d⊂(4,8)

为了简化模型,按照环形直肋来建立模型,翅片总换热效率公式如下:

A1=π·d·d外

(10)

A2=kπd·d外

(11)

A0=A1+A2

(12)

(13)

(14)

(15)

ψ=h·(A1+A2)·Δtm

(16)

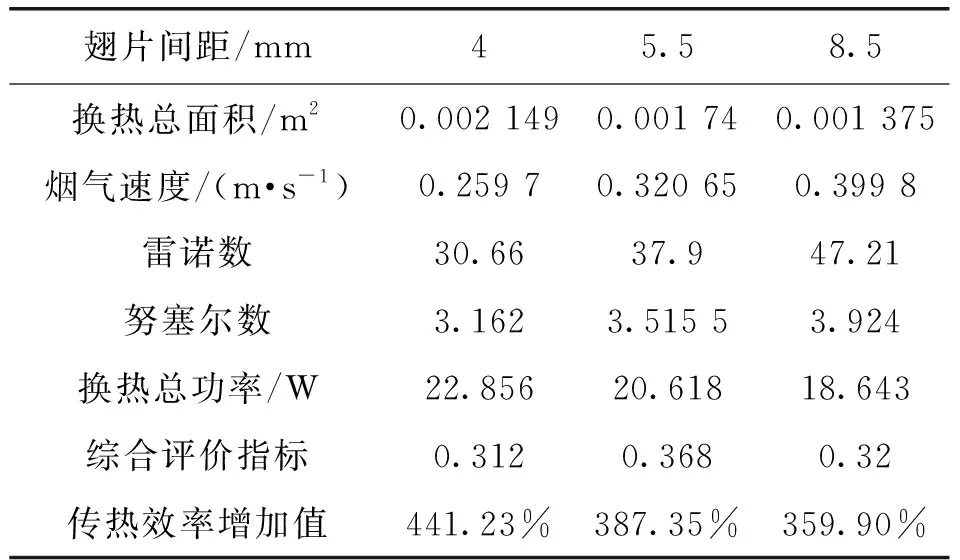

根据上述公式,可以求得翅片间距为4 mm、5.5 mm和8.5 mm时,加热管的换热参数,如表3所示。

表3 加热管的换热参数

根据表3中的数据可以看出,在换热器管道上增加翅片后,传热效率显著增加,提升了4倍左右。加热器的换热效率随翅片间距的减小逐步增加,但当翅片间距小于5.5 mm时,换热效率增加幅度逐渐减弱。当翅片间距为5.5 mm时,综合评价指标达到最大值。由此可知,翅片间距在区间内存在最优解,综合考虑经济性及烟气情况,初步选择翅片间距为5.5 mm。

5 结 论

通过采用综合性能评价指标PEC作为换热器评价指标,以3种不同的翅型(包括矩形、三角形和圆形)为研究对象,运用控制变量法,分别研究了不同翅片结构参数(包括翅片间距、翅片高度和翅片厚度)对换热器平均对流换热系数、换热量、翅片效率及综合换热性能的影响规律,结合实际情况(积灰,制造工艺,空间结构等)得出了换热器各结构参数的最优取值范围。

通过采用热吹风装置对有无翅片的2种换热器进行加热,利用红外测温仪来进行测量,保证数据在计算换热时的稳定性和准确性,并采用控制变量法,利用Matlab程序结合工程经验公式求解出实物模型加热器翅片各项参数的最优解:翅片高度为H=24.5 mm,翅片厚度为S=1 mm,翅片间距为D=5.5 mm,此时换热量为Q=20.618 W,翅片PEC综合评定指标达到最大值0.638,与无翅片换热管相比,传热效率提高了387.35%。