路面激励下车内噪声改善方法

2018-07-31邢玉涛王弘岩

赵 春,邢玉涛,王弘岩

(众泰汽车有限公司,浙江 杭州 241009)

随着汽车越来越普及,消费者开始更多地关注汽车的NVH(Noise Vibration Harshness,噪声、振动与声振粗糙度)性能,并把NVH性能作为购买汽车时重要的衡量因素。通过对汽车振动噪声的深入分析与研究,发动机和传动系统噪声已经得到一定程度的有效控制[1-2]。而路面噪声在整车噪声中的影响在不断地增大,尤其是电动汽车中没有发动机的激励,路面噪声显得尤为明显,直接影响到车内人员的乘坐感受。因此,控制路面噪声具有重要的工程意义。

根据噪声传播的方式不同,车辆路面噪声通常可分为空气噪声和结构噪声。车辆在粗糙路上行驶时,轮胎受粗糙路面的激励,由底盘和车身传递到车内的噪声称为结构路噪,通常频率区间为20~400 Hz。轮胎与路面产生的摩擦声通过空气直接传递至乘员舱内,称为空气噪声,通常噪声频率区间大于600 Hz。本文重点对车内的结构噪声进行研究,从激励源和传递路径上对问题产生的原因及影响因素进行分析,提出可工程化方案的措施,并进行了实车测试验证。

1 路面结构噪声产生机理

路面结构噪声主要是由于车辆在粗糙路面上行驶时,轮胎与路面的相互作用产生振动通过悬架系统传递至车身,通过车身板件辐射及与乘员舱声腔的耦合产生结构噪声,最终传递至人耳。路面结构噪声发生机理如图1所示。由图1可以看出激励源为路面,传递路径为轮胎、悬架及副车架,响应为车身。

2 路面结构噪声控制策略

图1 路面结构噪声发生机理

基于路面结构噪声的发生机理,可以从激励源、传递路径及响应3个方面进行控制。

1)激励源控制 路面激励作用于轮胎产生的振动,主要通过轮胎的传递特性进行控制。

2)传递路径控制 优化悬架的隔振性能、悬架结构及衬套参数,减小悬架到车身安装点的振动传递。

3)车身响应控制 包括悬架安装点刚度及到车内NTF的控制,车身整体、局部模态的解耦等。

以上控制方法中,轮胎和悬架参数的优化可能会与操稳及平顺性产生冲突,需综合平衡各方面性能。本文将从轮胎、悬架及车身3个方向对路面结构噪声进行相应的优化。

3 某车型路面结构噪声优化

某款开发中的SUV在粗糙路面上行驶时,主观评价车内低频声音严重,并且整体噪声偏大,严重影响车内乘坐舒适性。采用LMS噪声测试设备对车内噪声进行数据采集,通过对噪声不同频率下的峰值进行分析,并进行相应的结构优化,降低该车路面结构噪声,达到整车NVH的开发目标。

3.1 车内噪声问题分析

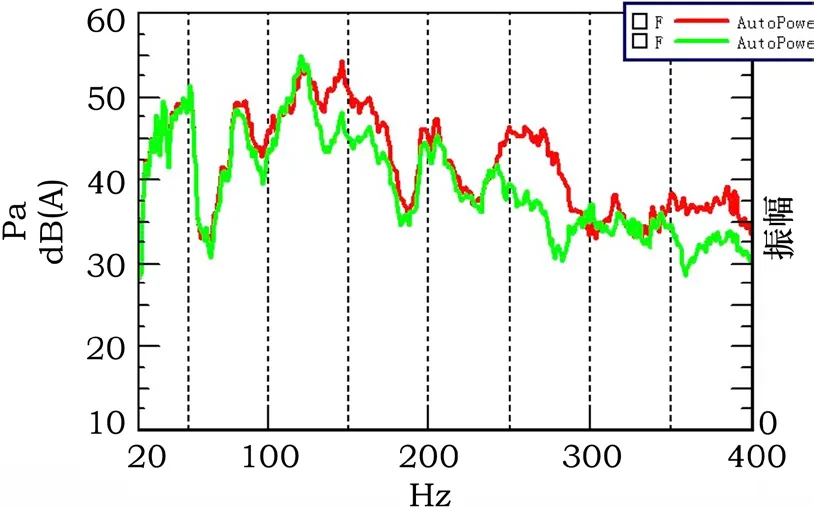

测试车辆在粗糙路面上以40 km/h的速度行驶,前排驾驶员位置噪声频谱如图2所示。由图2可以看出噪声在46 Hz、80 Hz、120 Hz及210 Hz处存在4个明显的峰值,此时发动机转速为1 600 r/min,对应的2阶激励为53 Hz,噪声频谱中并没有该频率下的峰值,说明车内噪声的主要激励源来自路面激励。

图2 驾驶员位置噪声频谱图

3.2 路面结构噪声源识别

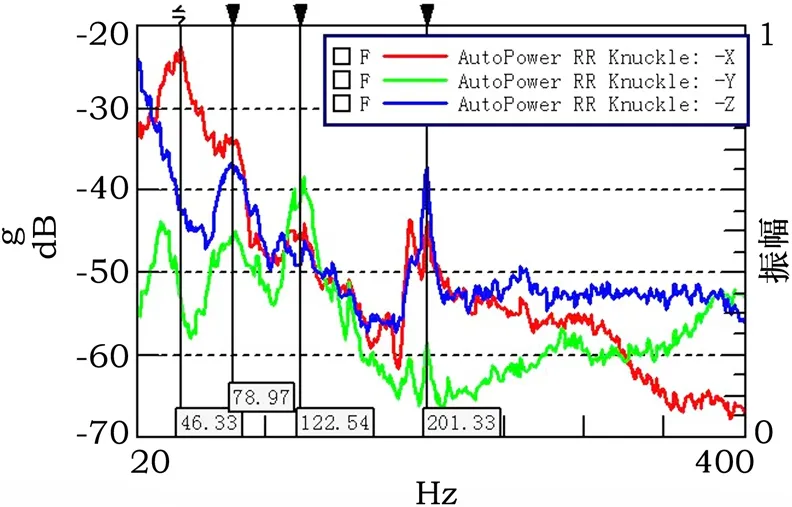

测试轮辋中心点的振动,测试数据如图3所示。其中46 Hz左右X向(整车前后方向)有明显振动峰值,80 Hz左右XYZ 3个方向都有明显的振动峰值,120 Hz左右Y向(整车左右方向)有明显峰值,200 Hz左右Z向(整车上下方向)有明显峰值,与车内噪声峰值频率有较好的对应关系。

图3 轮心振动频率图

相关研究表明:轮胎的扭转模态通常在46~60 Hz左右[3],在车辆行驶过程中容易被轮胎与路面之间X向的摩擦力激励起来,通过悬架传递至车身。实测轮胎在自由状态下的频率为53 Hz,而在车辆运动状态下的轮胎扭转方向模态会有一定的偏差[4]。

轮胎在80 Hz左右存在上下跳动的模态,不同尺寸和结构的轮胎上下跳动的模态也不一样,通常轮胎的侧壁结构对该模态影响较大[5]。

采用相同规格不同结构的轮胎,车内噪声出现200 Hz峰值的频率基本不变,说明该频率的峰值噪声与轮胎和轮辋形成的空腔模态有关。通过公式(1),计算出声腔模态频率为205 Hz。

式中:r ——从车轮中心到轮胎空腔断面重心的距离;ρ——轮胎空腔内的空气密度;c——音速;E——轮胎空腔内的空气体积弹性模量。

由于在车辆行驶过程中轮胎的滚动半径不断变化,轮胎的空腔也随着滚动半径的变化而变化,因此轮胎的实际空腔模态也随着车速的变化而不断变化,并且受声学多普勒效应的影响,会出现2个峰值的现象,这与车内该频率下的噪声特征吻合。

通过滤波回放发现46 Hz和80 Hz左右峰值是造成车内低频声音偏大的主要原因。本文将重点对46 Hz和80 Hz两个频率峰值进行分析及优化。

3.3 路面结构噪声优化

3.3.1 轮胎结构优化

轮胎是路面结构噪声产生源头,轮胎的结构如图4所示。相关研究表明轮胎的侧壁刚度对低频噪声有较大影响,具体体现在轮胎上包括三角胶的高度、硬度及胎圈包线反包高度等。针对目前轮胎对胎面形状、橡胶厚度及胎侧部位结构进行优化,详细方案见表1。各方案轮胎车内噪声测试结果如图5所示,测试结果表明方案C低频综合表现优于其它轮胎,最终采用方案C轮胎。

图4 轮胎结构示意图

表1 不同方案轮胎

图5 不同轮胎车内噪声频谱

3.3.2 底盘衬套优化

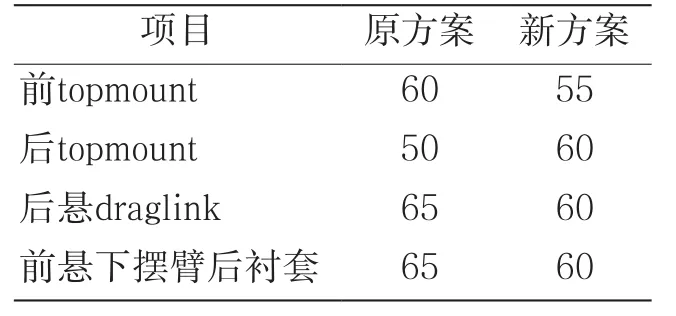

悬架的结构和衬套参数对路面结构噪声有较大影响,前期设计应该充分考虑各部件之间的模态解耦,后期调教需要优化衬套参数,但同时与其他性能平衡。通过调整部分衬套橡胶硬度(表2),实现与操稳及舒适性平衡,同时车内噪声在150 Hz和250 Hz左右改善效果显著,如图6所示。

表2 底盘衬套优化方案

图6 底盘衬套优化车内噪声

3.3.3 车身结构优化

轮胎的振动最终传递至车身,通过板件辐射及与乘员舱声腔的耦合产生结构噪声,最终传递至人耳,对板件的振动控制在路面结构噪声控制中起到至关重要的作用。测试转向节上不在同一个平面上的4个点振动及点到轮心的传递函数,通过计算获得轮心载荷。建立完整的整车CAE模型,如图7所示。

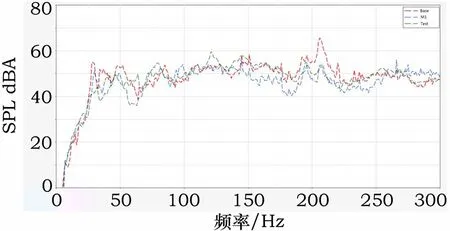

将轮心载荷输入到轮心处,计算车内噪声,并根据测试数据修正CAE模型,确保模型的准确性。图8为CAE模型及修正后的模型计算的车内噪声与实车测试的数据对比,仿真结果与测试结果基本一致,说明CAE模型能真实模拟实车状况。

图7 整车CAE模型

图8 CAE分析与实测结果

针对车内46 Hz噪声峰值进行贡献量仿真分析,发现前风挡玻璃的贡献量最大。模态分析结果显示前风挡玻璃与横梁模态47 Hz,结果如图9所示,声腔模态分析结果为45 Hz,正好与前风挡玻璃模态耦合,造成车内噪声46 Hz左右的峰值。因此,需要对前风挡玻璃安装横梁结构进行优化。

图9 前风挡玻璃与横梁模态

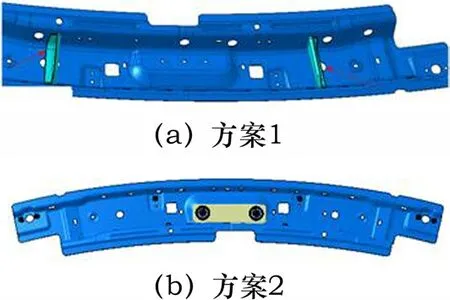

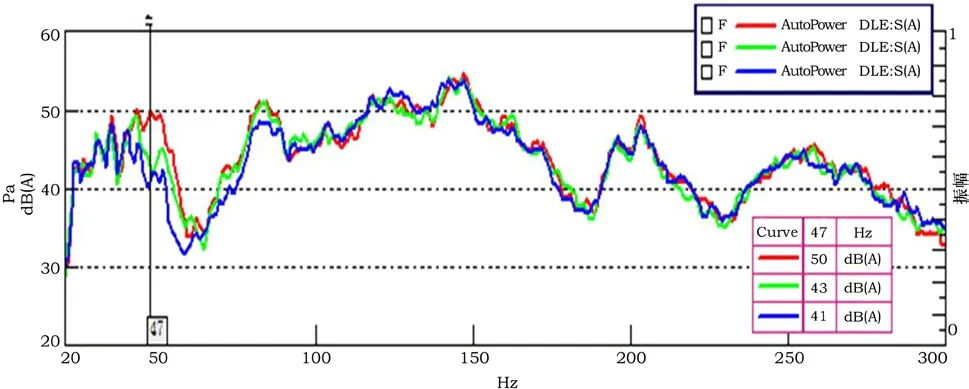

对于风挡玻璃横梁结构与声腔耦合产生的噪声,一是优化横梁,使风挡玻璃模态与声腔模态实现解耦;二是通过加强结构减小横梁的振动,从而降低车内噪声。综合考虑车辆开发周期及成本,决定采用加强横梁及在横梁上增加吸振器的方案,来降低车内46 Hz噪声峰值。前横梁优化方案如图10所示。方案1在横梁两侧分别增加支架,起到加强横梁的作用,方案2在横梁中间位置增加吸振器,减小横梁振动的峰值。通过CAE仿真分析横梁中心点处的原点导纳,振动峰值降低明显,如图11所示。实车验证如图12所示,主观评价低频声改善明显,基本可接受。

图10 前横梁优化方案

图11 优化方案对比分析

4 结论

针对某车型在粗糙路面上行驶时产生的低频噪声,通过对噪声产生的激励及传递路径进行分析,对低频声200Hz以内的几个噪声峰值优化,通过优化前风挡玻璃横梁结构改善47Hz左右峰值,通过轮胎优化改善80Hz左右峰值,通过底盘衬套参数调整,优化车内205Hz左右峰值,最终使车辆的低频路面结构噪声得到较大改善,提升了整车的乘坐舒适性。

图12 优化方案对比测试