电动汽车用动力线缆电气性能及试验方法综述

2018-07-31柳海明吴艳艳张广玉蔡淑蓉

柳海明,吴艳艳,张广玉,蔡淑蓉

(1.中国汽车技术研究中心有限公司 天津市电动汽车评价技术企业重点实验室,天津300300;2.中汽研汽车检验中心(天津)有限公司,天津 300300)

电动汽车因其电气结构及使用特点,要求动力线缆必须采用高压屏蔽线缆。对应的国家标准还在起草制定中。很多企业对高压屏蔽线缆的技术指标要求不明确,对检验方法不了解。通常企业会比较关心线缆的绝缘耐压、插接件的插拔次数、防水防尘等性能要求,但除此之外还应兼顾电磁性能方面的要求。电动汽车用动力线缆的电气性能应至少包括电气安全和电磁特性两部分。

1 电气安全

1.1 载流量

电缆传输电能会在线路产生损耗,损耗以热量形式散发。在热稳定条件下,线缆导体在长期允许工作温度下所能通过的电流即为线缆最大允许的承载电流。针对电缆的安全载流量,国家标准详细地给出了电流载流量内部影响因素和计算公式[1]。该承载电流与线缆导体的截面积、导电率和导体外部的绝缘材料有关。导线截面积与载流量呈正相关,通常安全载流量铜线为5~8 A/mm2,铝线为3~5 A/mm2。文献[2]给出了一种线缆载流量验证试验的方法,验证结果表明依据标准计算结果可以作为线路设计和电缆选型的参考依据。文献[3]结合系统用电负荷、连接方式梳理了线路长期运行载流量的选择过程并计算了交流系统单芯电缆金属层的感应电压,对电动汽车电机三相线的选择具有借鉴作用。

1.2 耐压性能

一般纯电动乘用车驱动系统的电压范围在48~400 V左右,而纯电动商用车可达800~1 000 V,这对线缆的耐压性能提出了更高要求。电动汽车高压屏蔽线缆的金属导体与屏蔽层之间、金属导体与部件外壳之间、金属导体与其它导体之间都应承受一定绝缘耐压等级,不会出现介质击穿或电弧现象。国家标准GB/T 11918.1给出了绝缘耐压的试验方法,在规定的部件之间持续1 min输入50 Hz和60 Hz的电压观察试验现象[4]。

1.3 绝缘电阻

绝缘电阻是与耐压性能紧密联系的另一表征安全特性的指标。国家标准GB/T 11918.1要求绝缘电阻不得小于5 MΩ,用500 V的电压施加1 min后进行测量。标准给出了插头、插座和本体之间绝缘电阻测量顺序要求[4]。

2 电磁性能

电动汽车因其工作特性,高压系统内部存在大量的功率转换模块,如车辆连接电网进行充电需要AC/DC转换;动力电池提供的电能转换成交流驱动电机输出的机械能需要DC/AC转换;车载电器工作的12V电源需要由动力电池高电压转换,从而需要DC/DC转换装置。所有这些转换都会带来电磁兼容方面的问题。一般来说,转换效率越高,电路中du/dt或di/dt越大,电磁干扰越严重。因此,在电动汽车高压系统中采用屏蔽线缆以降低电磁干扰成为普遍做法。电动汽车高压屏蔽线缆电磁特性主要表现为屏蔽层接触阻抗和屏蔽效能。

2.1 屏蔽层接触阻抗

屏蔽层接触阻抗又称直流阻抗,体现了高压屏蔽线缆与插接件、部件壳体之间的连接效果。如图1所示,测量不同的接触点之间的直流电阻,一般要求直流阻抗<5mΩ。使用微电阻计即可完成试验。

图1 屏蔽层接触阻抗测量示意图

2.2 屏蔽效能

屏蔽效能(Shielding Effectiveness)是用来衡量屏蔽的效果,是指没有屏蔽时空间某个位置的场强与有屏蔽时该位置的场强的比值,单位为分贝(dB)。

如果用功率来表示屏蔽效能,公式为

式中:P0——未加屏蔽时观测点的功率;P1——增加屏蔽后观测点的功率。

对于电场,屏蔽效能的公式表示为

式中:E0——未加屏蔽时观测点的电场强度;E1——增加屏蔽后观测点的电场强度。

对于磁场,屏蔽效能的公式表示为

式中:H0——未加屏蔽时观测点的磁场强度;H1——增加屏蔽后观测点的磁场强度。屏蔽效能越大,其屏蔽效果越好。

在工程实践中,屏蔽线缆的屏蔽效能通常有以下几种评估方式。

2.2.1 屏蔽层编织密度与结构

由于国内目前暂时缺乏针对屏蔽线缆屏蔽效能的测试标准,汽车企业通常从屏蔽线缆屏蔽层编织密度和结构上定性地提出相应技术要求。

电动汽车用带屏蔽层的高压屏蔽线缆主要可以分为两大类:一是单一金属丝编织屏蔽层,成本相对较低,如图2所示;二是金属丝编织层与铝塑复合带屏蔽结构,如图3所示。

图2 单一金属丝编织屏蔽层高压屏蔽线缆

文献资料表明,对于单一金属丝编织屏蔽层线缆而言,编织角度小于45°的屏蔽性能要优于编织角度大于45°的线缆,在编织角度相近的情况下,编织密度越大时屏蔽性能越好[5]。一般车企对电动汽车高压屏蔽线缆屏蔽层的编织密度要求要达到80%~90%左右。

图3 金属丝编织层与铝塑复合带屏蔽线缆

对于金属丝编织层与铝塑复合带屏蔽结构的线缆,采用铝塑复合带内包的屏蔽效果要远好于外包的结构,因为铝塑复合带外包时内部编织层不能完好地与线缆内导体贴合,从而引起电磁泄漏[5]。对于此类结构的屏蔽线缆,编织层编织密度至少应达到40%以上。

2.2.2 表面转移阻抗

屏蔽层表面转移阻抗是一种间接评价线缆屏蔽效能的方法。

图4为屏蔽线缆模型。屏蔽线缆的表面转移阻抗定义为单位长度的线缆屏蔽层上感应电压跟流经内导体电流的比值,即

图4 屏蔽线缆模型

式中:ZT——表面转移阻抗;U2——感应电压;I1——内导体电流;Lc——线缆的耦合长度。

表面转移阻抗的测试方法主要有2种:三同轴法和线注入法。

文献[6,7,8]详细给出了三同轴法的原理及测试方法。三同轴法是把被测线缆置于同轴的无铁磁性的良导体管(比如黄铜或纯铜)内进行测量的方法。同轴电缆内导体、同轴电缆外导体和同轴的良导体管三者构成一个三同轴装置。主要有2种操作方式:一种由同轴电缆注入信号,远端管子取出耦合信号;另一种由远端管子注入信号,同轴电缆取出耦合信号。测试布置如图5所示。

图5 三同轴法测试布置示意图

式中:ZT——转移阻抗;R1——内导体的终端电阻;R2——线缆外部屏蔽层连接的终端电阻;Lc——耦合长度;ameas——测量的衰减;acal——校准时测量的复合损耗;Km——匹配电路的电压增益[6]。

三同轴法对测试夹具的精度要求比较高,以达到电路匹配减小反射。该方法适用于低频范围,一般不超过100 MHz。

线注入法是另一种常用的测试方法。与三同轴法相比,对测试夹具的要求相对较低。测试布置如图6所示。试验前首先进行校准,测量注入线路自身的损耗大小。测试时接收机测量屏蔽线缆内导体上的耦合电压。同样要求信号源注入的信号在耦合装置上的反射尽可能小,至少衰减20 dB以上。线注入法在实施过程中通常每隔120°或90°围绕屏蔽线缆屏蔽层布置一根注入线,每测量一次将被测线缆以芯线为轴旋转,测量3~4次以获得更准确的结果,测量结果取最大值。测试中应确保注入线缆与待测线缆的相对位置固定且阻抗匹配。

图6 线注入法测试布置示意图

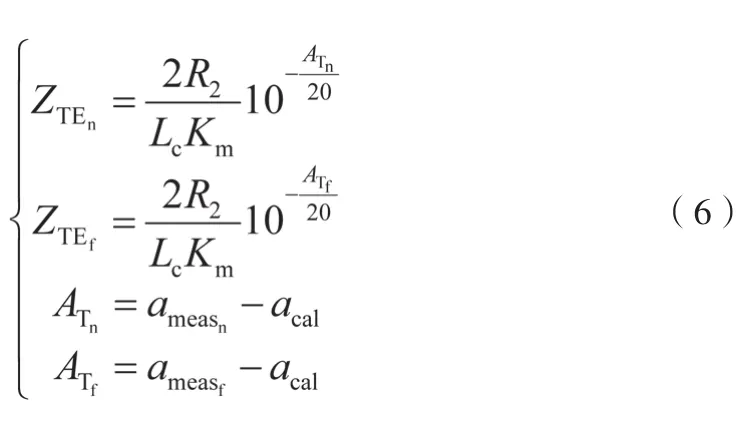

线注入法的计算公式为

式中:ZTEn——近端测量的等效转移阻抗;ZTEf——远端测量的等效转移阻抗;R2——线缆外部屏蔽层连接的终端电阻;Lc——耦合长度;ameasn和ameas1——分别为近端和远端测量的衰减;acal——校准时测量的复合损耗;Km——匹配电路的电压增益[6]。

线注入法的测试范围一般可以覆盖10 kHz~1 GHz。

通过实测和仿真计算对比,发现线缆在低频段转移阻抗近似等于直流阻抗值,随着频率的升高转移阻抗会上升,当频率足够高时线缆的电阻分量可以忽略不计[8]。电动汽车高压屏蔽线缆的屏蔽层表面转移阻抗,一般要求在30 MHz频率以下应至少低于50 mΩ/m。

2.2.3 屏蔽衰减

屏蔽衰减适用于测试线缆为电大尺寸时对屏蔽线缆的屏蔽效能评价,一般为30 MHz以上频率范围。主要测试方法有2种:三同轴法和功率吸收钳法。

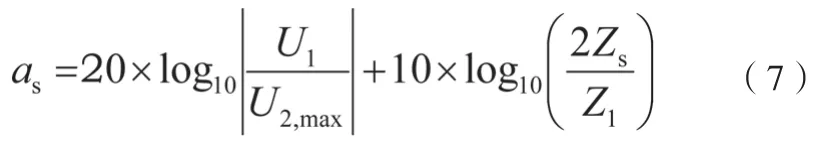

三同轴法测量屏蔽衰减的测试布置如图5所示。其计算公式为

式中:as——屏蔽衰减,dB;U1——馈入到内部电路的电压,V;U2——屏蔽线缆外部电路上接收机测得的电压,V;Z1——受试线缆的特征阻抗,Ω;ZS——标准化的阻抗(等于150Ω)[6]。

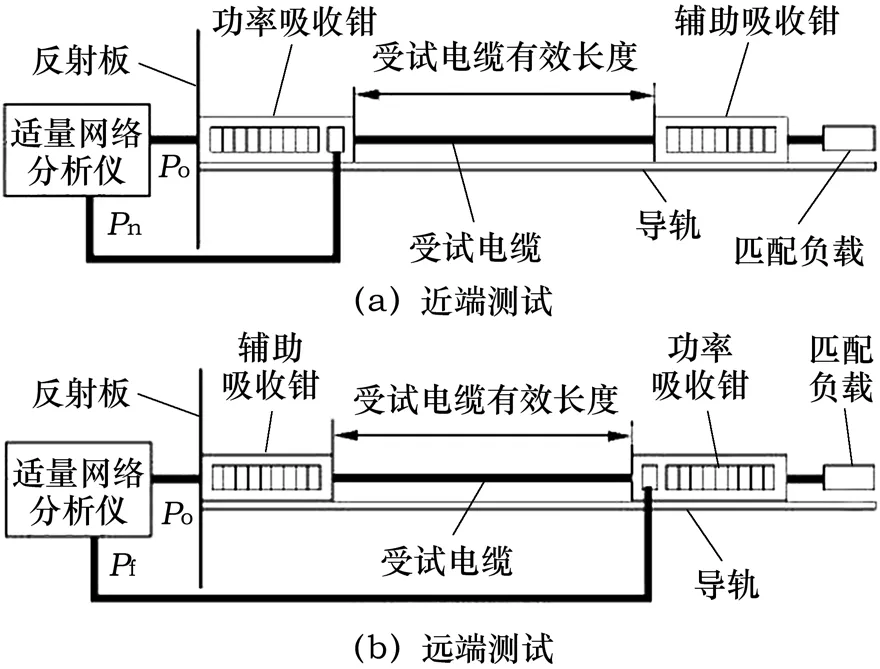

功率吸收钳法需要在近端和远端分别进行测量,并取其最大值。测试布置如图7所示。由于线缆表面传播的电磁波会在发射板处产生发射,从而影响功率吸收钳的测量结果,因此应在线缆上增加辅助吸收钳。信号从受试线缆注入,线缆内导体与屏蔽层构成第一级电路,线缆的屏蔽层与周围环境构成第二级电路[9]。从线缆屏蔽层泄漏到周围环境的电磁波在近端和远端分别被功率吸收钳接收测得感应信号功率,选择近端与远端两者中较大测量值作为测量结果进行计算,则线缆的屏蔽衰减表示为

式中:as——屏蔽衰减,dB;P0——矢量网络分析仪输出功率,W;Pn,Pf——分别为矢量网络分析仪在近端和远端测量的接收功率,W;am——测试装置的插入损耗,dB;acab——从连接点到功率吸收钳电流探头位置的线缆衰减,dB。对于近端测量时acab可以忽略不计[6]。

图7 功率吸收钳法测试布置示意图

文献[10]中给出了铝塑复合带加编织外导体结构的屏蔽衰减示例,见表1。从表1中可以看出编织密度在40%~50%左右时,屏蔽线缆在50 MHz及以下已难以满足60 dB屏蔽衰减的要求。结合电动汽车驱动系统的电磁兼容测试经验和电动汽车整车电磁兼容国家标准的限值要求,笔者推荐针对动力线缆的屏蔽衰减要求100 MHz以下应至少满足60 dB屏蔽衰减。

3 结束语

电动汽车用动力线缆的电气特性目前国内暂无标准可依。笔者尝试从电气安全和电磁特性这两方面给出技术要求和试验方法,以供参考。其中电磁性能近年来受到众多车企和新能源高压部件供应商的关注。文中介绍的试验方法虽然在国际上已经比较成熟,但国内检测机构或实验室配套的检验能力还有待进一步完善和提升。

表1 聚乙烯绝缘同轴电缆屏蔽衰减