锚网索支护技术在复杂煤层巷道中的研究应用

2018-07-30饶高

饶 高

(湖南省煤业集团白山坪矿业有限公司,湖南 耒阳 421800)

0 引言

锚网索支护技术,已在我国北方大型矿井得到广泛应用,理论研究较成熟,实际使用效果也很良好,很好地解决了回采工作面煤巷大断面支护强、施工机械运用、两巷通行空间等问题。但在南方地质条件较复杂的小型煤矿,推广难度大,且很少采用。白山坪矿井煤层赋存条件较复杂,煤层连续性差,倾角变化较大,煤层赋存稳定性很差,给掘进和支护都带来了极大的困难。长期以来白山坪矿井的回采煤巷支护,绝大部分都是采用棚式支护,但是巷道受压后变形大、维修量也大,且巷道变形后修复困难,采掘运输等作业环境差,很难实现矿井安全和高效生产,采掘接替紧张,生产潜力难以发挥。特别随矿井采深加大,矿压更大,原有棚式支护更难适应高应力影响,巷道维护维修成本更大。为了便于使用机械设备施工,降低劳动强度,减少巷道维修,降低总成本。白山坪煤矿在3162风巷试验煤巷锚网索支护技术,现已施工260 m巷道,获得了良好的试验效果,很值得逐步大面积推广应用。

1 工程背景

1.1 地质条件

3162风巷设计总长约为465 m,巷道横面形状根据复杂煤层具体赋存情况而定,坚持不破顶板施工的原则设计,巷道横截面尺寸按确保安装机采运输设备和人员顺利通行等要求设计,顶部依顶煤层顶板坡度而定,两帮为直立,底板为水平。设计巷道横截面净尺寸3 800×2 600;毛尺寸4 000×2 750(横截面高为巷道中轴线处尺寸),巷道距地表平均垂距520 m。煤层坡度为12°~47°,平均约31°,煤层厚度为0 m~7.09 m,平均厚度1.69 m,煤层容重为1.46 t/m3。伪顶:炭质泥岩,厚0.3 m,黑色,含炭质,薄层状,微波层理;直接顶:粉砂岩,厚度4.71 m,灰黑色,中~厚层状,微波层理,见菱铁质,有时相变为泥岩;老顶:石英砂岩,厚度3.6 m,深灰色,中~厚层状,致密,坚硬,具斜线层理,含水性极弱;直接底:粉砂岩,厚度3.8 m,灰黑色,薄层状,微波层理,致密坚硬,含水性极弱;老底:石英砂岩,厚度3.25 m,深灰色,厚层状,水平及缓波层理,含云母碎片。

1.2 煤巷锚网支护的施工技术难点

白山坪矿井位于郴耒煤田白沙向斜西翼中段,煤层地质情况变化复杂,煤层的稳定性较差,坡度经常发生变化,顶底板起伏变化且凹凸不平,煤层厚度变化大,经常变薄至不可采甚至出现无煤区,有时又变化到超过回采高度的厚度,难以选择较合适的掘进机械,巷道支护难度也很大。主要难度为以下两点:

1)当回采巷道中的煤层变为半煤及全岩时,掘进机难以发挥作用,对类似地段我们一般采用爆破掘进法,这样易于掘进破碎巷道垱头较坚硬的围岩。所以对适应地质变化条件的掘进机还有待进一步开发。

2)煤层顶板凹凸不平给锚网索支护及安装带来困难,使支护强度容易下降;当煤层坡度变化到急倾斜,且煤层厚度大于2 m,煤体松软破碎时,极易发生顶板抽冒现象,也容易发生连锚杆一起拔出的片帮冒顶事故,所以煤巷锚网索施工技术及安全管理难度较大。

2 煤巷锚网索支护方案设计

煤巷锚网支护具有一定难度,而煤巷大断面支护更难,承受矿压更大,根据相关工程支护经验资料,煤巷锚网索联合支护能将松软破碎的煤体最有效地加固成一个整体,能充分发挥煤岩体的自承压力作用,提高抗压强度,如支护妥适,其抗压强度、抗压性能远大于架棚式支护。所以根据煤巷锚杆、索支护原理分析,加大锚网索支护本身的强度并采用联合支护设计。白山坪矿3162风巷锚网支护材料分别为锚杆、锚索、树脂锚固药卷、菱形金属网、横、纵两种钢筋加固条、托盘、锚索托板、螺母等构件。由以上构件将较大范围的围岩最有效地加固成一个联合承力整体,各承力构件都必须满足最低强度要求,安装紧密受力,相互牵固成一个封闭完善的整体,使较大范围的围岩形成主动承力结构,大大提高巷道支护强度,充分发挥锚网索等材料的支护效果。

2.1 支护方式选择

1)当煤层坡度小于45°、煤厚小于2.0 m且不随掘随冒时优先采用锚网支护;2)当煤层坡度大于45°、煤厚小于2.0 m,煤体完整性较好,但会出现中等程度的抽冒顶情况时,则采用短掘短支的作业形式,先采用单体绞接顶梁挑钢丝网超前掩护临时支护,再采用单体、厚边木抬棚压网关顶作二次临时支护,最后采用锚杆、锚索、钢筋加固条、钢丝绳及相应钢托板依次紧压钢筋加固条、钢丝绳、钢丝网等联合支护形式作永久支护;3)当煤层坡度大于45°、煤厚大于2.0 m,且煤体容易出现随掘随抽冒夸落的现象时,则采架U形棚支护,再采用锚索作补强加强支护,架棚采用11号工作钢前探梁作为临时支护。

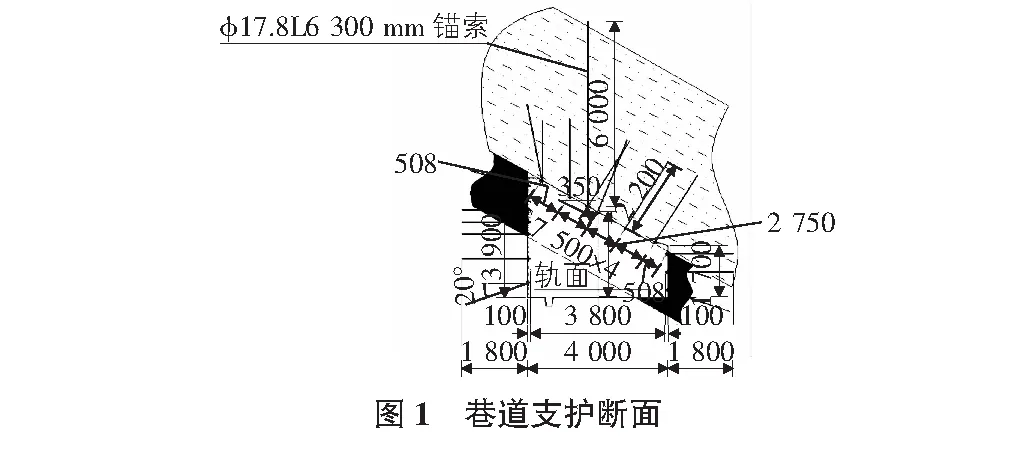

2.2 锚网索支护施工工艺设计及支护材料配置

1)顶板锚杆使用φ18×2 200 mm左旋无纵筋螺纹钢树脂锚杆,间排距为7 500 mm×800 mm,采用矩形布置。每个锚杆孔用2支Z2360树脂锚固剂或一支K2340和两支Z2340树脂锚固剂,锚固长度约为1 200 mm。

2)两帮锚杆采用φ18×1 800 mm左旋无纵筋螺纹钢树脂锚杆,间排距设为800 mm×800 mm。每个锚杆孔用一支K2340和一支Z2340树脂锚固剂,锚固长度约为800 mm。根据对外调研学习取得的理论依据,结合对矿井多年的井巷施工现场经验分析得知,帮角锚杆能较好地控制巷道底臌变形,通过3261工作面煤巷锚网支护实际施工也得到了验证,帮角锚杆向下倾斜角一般为10°~20°。

3)巷道表面及时采用菱形金属网贴压关严、关实,网拉紧拉直,煤岩表面凹处可采用坑木、茅材等辅助充实,提高锚网支护系统对围岩加固成整体的能力,以防止因围岩表面的不断漏空扩大,而降低锚网索支护体的承压效果。网间重叠敷设长度设计为120 mm~220 mm,不得少于100 mm。

4)锚索作为加强支护用,型号为φ17.8×6 300 mm。锚索一般来说,只沿巷道顶板按巷道纵轴布置一排,锚索间距设置为2 400 mm。矿压较显现区沿顶板布置两排,两帮各布置一排。顶板排距为900 m,两帮锚索一般沿两帮中线偏略下帮布置。每个锚索孔用一支K2335和3支Z2350树脂锚固剂,锚索伸入孔内长度为6 000 mm,外露长度150 mm~300 mm。

5)顶、帮锚杆孔必须分别用顶、帮锚杆钻机钻眼,不宜采用风机钻眼,钻头直径为27。帮部如果采用风钻打眼,必须采用φ27小钻头,遇岩石较坚硬的两帮还可用直径适合的水泥锚固剂。锚杆、钻孔直径和树脂锚固剂直径应合理匹配,钻孔直径与锚杆直径之差为6 mm~10 mm,与树脂锚固剂直径之差为4 mm~8 mm。

6)一般来说,煤层上帮易发生片帮变形和抽冒,常在煤层上帮再布置一排纵向锚杆,其锚杆设计布置于周围基本锚杆的矩形中心,然后按纵向压钢梁进行加固支护。

7)锚杆托板采用厚度为10 mm鼓形托板,规格为φ120 mm,材质为A3钢,配置带球形垫座的拧固螺母,鼓形托板凹侧对壁分别压网、钢筋加固条,凸侧中心加工成球形窝,能使锚杆以任意角度安装。安装时视情况在球形垫座和螺母之间添加减摩片。

8)锚索托板为(200×150×15)mm的槽钢。采用φ18~φ24的废旧钢丝绳两根,且并排用绳卡固定,作为配合锚索的纵向钢丝绳。横向钢带原设计采用W形钢带,但实际为降低成本及加工方便,采用φ12的圆铁按宽60 mm焊接而成,一般单根长度为2.0 m。补强加固用的纵向加固钢条采用φ16圆钢焊接而成,宽80 mm,一般单根长2.0 m。

9)由于工作面煤层坡度及煤厚属不稳定变化型。根据3162工作面煤层赋存地质条件,由于坡度0°~52°,平均约31°,煤厚0 m~2.85 m,平均厚度1.81 m,所以巷道支护断面按煤厚1.81 m,坡度31°类型设计,见图1。

3 支护效果观测

在巷道的顶板和两帮分别布置观测点,对围岩变形情况进行观测,以检验锚网索支护方案实施后的支护效果。并且对锚杆、锚索进行拉力检测,验证其承力状况。应用煤巷锚网索支护后,检验观测点表面位移随掘进工作面的推进逐渐增大,工作面距观测点60 m左右时,巷道表面位移量达到最大值,然后保持稳定。顶板最大下沉值为300 mm,最小值为120 mm,两帮移近量最大值达到230 mm,最小值为120 mm,底臌约为80 mm,巷道控制变形达到理想效果,在此变形范围内,只作很小的维修量,就完全能安全正常使用。对锚杆进行拔拉检测,锚杆拔拉力95%以上在6 t以上,能满足设计要求,但锚索测力设备暂没购买,所以锚索测力未进行,锚索受力仅凭拧紧螺母的预紧力掌握。

4 经验结论

1)煤巷锚网索支护充分发挥了围岩自身的主动承载的作用,更有效地控制了围岩的变形。经工程实践表明,煤巷锚网支护体的强度要远大于架棚支护强度。

2)3162工作面风巷锚网索巷道单位支护费用为2 038元/m,同样规格的金属架棚巷道支护费用为2 157元/m。而锚网索支护材料轻,运输方便,操作劳动强度小,支护的巷道变形量小,维护、维修工程量小,煤巷锚网支护抗压力大,并且能够实现大断面机械化作业,作业环境好,所以综合而论煤巷锚网索支护经济和社会效益明显,很值得大面积推广应用。

3)3162煤巷锚网索支护,由于部分施工及检测设备未购置到位,所以只简单地对巷道的变形进行了量测,支护检测也只检测了部分锚杆拔拉力,对原巷道的应力、锚索拔拉力、锚杆、锚索预紧力等都未进行检测和试验研究。广大干部、职工对煤巷锚网索支护理论认识、思想观念、操作技术水平、管理水平还有待大大改善。另因煤层地质构造复杂,对煤巷锚网索支护巷道,由于技术管理水平要求更高,所以大规模在地质条件复杂煤巷实际推行锚网索支护还需要有一个大力研究完善的过程。

4)适应南方复杂地质条件的煤巷掘进机需进一步向小型化、实用化方向改进。