盘区机械化上向水平分层充填法在哈图金矿的应用研究

2018-07-30顾生春董群柱王海文孔令喜肖晓文

顾生春,董群柱,王海文,孔令喜,肖晓文

(1.西部黄金克拉玛依哈图金矿有限责任公司,新疆 克拉玛依市 834025;2.甘肃中金黄金矿业有限责任公司,甘肃 天水市 741000)

0 引 言

西部黄金克拉玛依哈图金矿有限责任公司隶属哈图金矿是一个集采、选、冶为一体的黄金生产企业,位于新疆维吾尔自治区西北部。矿床严格受构造断裂控制,地表及深部矿化带多达几十条,多分布于区域性断裂两侧次一级断裂破碎带中,矿体总体走向近东西向。由于该区断裂活动的多期性、继承性,导致了成矿期的多期性,在含矿断裂带中可见各期石英脉相互充填、重叠、穿插等特征。北东东-近东西向断裂构造为本区主要含矿断裂,断裂走向80°~90°,倾向北北西,倾角58°~72°,断裂长数十至数百米。

矿体主要受断裂控制,存在石英脉型+蚀变岩型两种矿体,细小石英脉+蚀变岩型矿体发育于石英脉型矿体两侧的围岩中,处于挤压破碎带中,属热液充填交代型矿床,一般呈致密块状,比较坚硬,后期构造对矿带破坏性不显著。矿体形态呈层状、似层状、似馕状、透镜状状以及豆荚状。含金矿石均分布于蚀变破碎带中。一般石英脉形成矿化中心,蚀变围岩对称或不对称分布于石英脉的两侧或两端,形成石英脉间断而矿体连续,或石英脉呈复脉与细网脉穿插于蚀变围岩中,石英脉与围岩一般界线清晰。

哈图金矿采用竖井开拓。原采用浅孔留矿法开采,贫化率达到50%,损失率达到40%,2012年改用普通上向水平分层充填采矿方法进行开采。

1 现有上向水平分层充填法的不足

1.1 井下采矿过程中遇到的难题

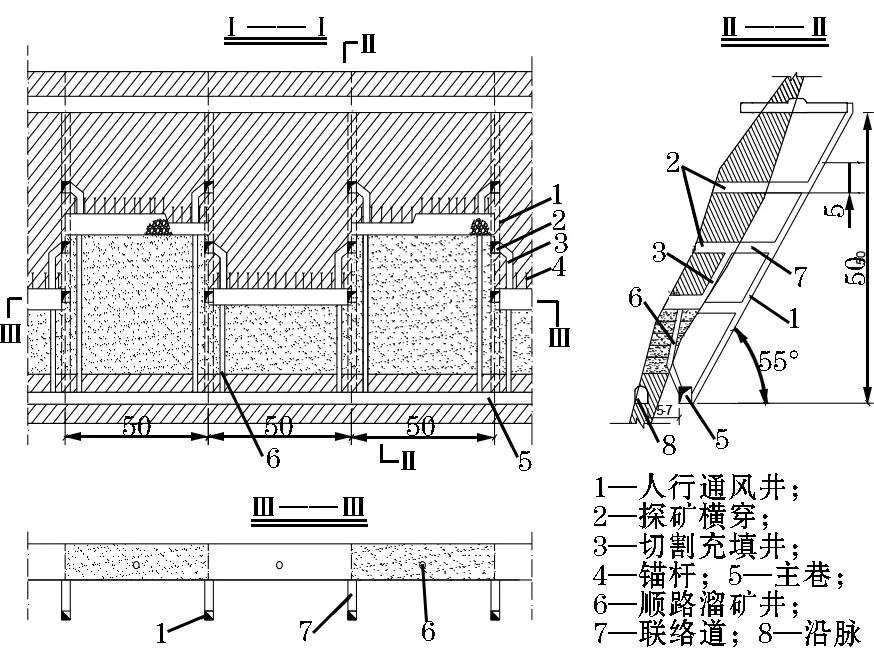

现有普通上向水平分层充填法(见图1)采用YT-28钻凿岩,电耙出矿,采场贫化损失基本控制在5%左右,生产能力40~60 t/d,在采场贫化损失指标上取得了很好的成效,实现了资源的充分利用。哈图金矿现有3个采区,井下3个中段共30多个生产采场同时作业,生产能力为2000 t/d。

图1 哈图金矿普通上向水平分层充填法

目前,哈图金矿产能达到了设计规模,但是井下生产仍然存在两大方面的问题,对企业长期稳定发展带来了不小影响:

(1) 采矿作业战线长、采场间作业相互影响大、生产管理难度大。矿山采用的普通上向水平分层充填法贫化损失低,但却一直沿用最传统的电耙出矿,单分层采矿周期达3个月之久,导致采场生产能力十分低下,平均生产能力仅40~60 t/d,而生产任务又重,迫使企业不断增加生产采场,30多个生产采场同时作业,导致井下开采作业战线很长,采场上下左右采矿作业相互影响大,采场作业人员多且分散,生产管理难度很大,生产作业布置编排很复杂,生产组织管理人员需求大。

(2) 采矿效率低、周期长、采场内作业人员数量多、安全风险高。由于采用电耙出矿,采矿效率低,单分层采矿周期长。同时,采场内作业人员多,造成作业人员在采场顶板暴露总和时间很长。加上开采深度已超过800 m,地压活动显现,容易导致采场内片帮和冒顶,使得采场安全生产的风险日益增加。另一方面采场点多面广且人员分散,也给企业现场安全管理带来很大难度。

因此,针对哈图金矿井下生产及安全管理存在的问题,建议在确保目前采场贫化损失和产量不变的情况下,开展机械化上向水平分层充填法试验研究,采用安全高效的开采技术,实现矿山机械化强采强出,提高采场生产能力,减少同时开采采场数量,减少作业人员数量,大幅减少采场作业人员暴露在采场的总和时间量,降低采场作业安全风险,保障采场生产安全,大幅减少采场安全事故,为公司的可持续性平稳发展,以及西部地区的经济发展和社会稳定做出贡献。

1.2 采矿技改研究技术路线

根据哈图金矿开采技术条件,本研究将通过现场资料收集、调查分析以及相关现场及室内试验,结合现有普通上向水平分层充填法开采技术现状,获得哈图金矿矿岩物理力学性能参数、矿岩体质量等级、岩体稳定性状况、井下开采难题。

然后,以此为基础数据采用三维岩土仿真模拟分析软件,进行采场结构参数、回采顺序数值模拟优化,确定合理的采场长度、宽度、最大控顶高度及采场间回采顺序。同时,依据基础数据资料开展采场支护技术研究,确定合理的支护技术和相应工艺参数。接着,根据采场结构参数模拟分析结果以及采场支护工艺技术,进行机械化上向水平分层充填采矿法具体回采工艺以及设备配套研究。

最后,根据哈图金矿生产状况,选择一中段采场进行整体规划,并选择一典型矿块作为机械化开采试验采场,提交采场的采准施工设计,并对采场施工、凿岩、落矿、充填、出矿进行现场指导,跟踪统计凿岩效率、出矿效率、充填、贫化损失指标,检验评价项目研究成果。

2 盘区机械化开采现场应用

2.1 采矿技改矿块开采技术条件及现状

(1) 开采技术条件。齐I矿区主体构造为近东西走向的断裂带及次级共轭断裂裂隙,725中段E12至E17线的主要矿脉为L27-08、L27-14金矿脉主要赋存于其间,局部断层破碎带内较破碎。矿体存在尖灭侧现现象。矿体上下盘围岩主要由蚀变玄武岩组成,少量蚀变凝灰岩及石英脉组成。矿体走向70°~ 80°,矿体长约200 m,矿体平均厚度约6.5 m,倾角55°~ 75°,平均品位5.5 g/t。

(2) 工程现状。725中段主要采用普通上向水平分层充填法开采,采场长度40~50 m,宽度为矿体厚度,高度为中段高度(约48 m),顶底柱各5 m,间柱5~6 m。目前,中段内大部分矿段正在回采。其中,11~18线C15270812采场已采高35 m(含底柱,下同);C15270813采场下盘一步采场已采高33 m,靠近上盘的二步矿体还未开采;C15270814采场已采高20 m;C15271416采场已采高25 m;C15271417采场已采高36 m。各采场内顺路溜矿井、人行通风天井及充填井都能正常使用。

2.2 盘区机械化开采方案设计

2.2.1 采场结构参数与采切布置

盘区机械化上向水平分层充填法是将3采场划分为一个盘区,通过在脉外施工斜坡道和溜矿井以改造现有采准系统(见图2),满足无轨出矿设备——铲运机出矿要求。

(1) 结构参数。根据开采现状和采准工程情况,采用盘区机械化上向水平分层充填法开采725中段11~18线剩余矿体时,原则上不对采场结构参数进行大的调整。因此,在回采C15270813采场上盘二步矿体时,将该采场两侧的间柱一同回采,采场长度将增加到47 m;在回采C15270814采场时,将其与C15271416采场的间柱一并回采,采场长度将增加到58 m;其余采场的结构参数不进行调整。

(2) 采切布置。725中段11~18线剩余矿体的采切工程尽可能利用现有工程,设计的主要新工程有:斜坡道、分段平巷、溜矿井、采场联络巷。为保证铲运机的高效运行,作为试验采场,初期将巷道坡度均控制在20%以内。在岩体稳固性较差的地段,采用锚网支护。首先自725中段施工11~18线脉外主运输巷、溜矿井,可同时施工725中段至773中段的斜坡道。当斜坡道施工至溜矿井附近时,应及时与溜矿井先行贯通。其中,与2#溜矿井贯通后,可同时施工采场联络巷至C15270813采场上盘二步矿体。

2.2.2 回采工艺

在竖向上分段、分层自下而上依次回采;盘区内采场之间呈阶梯超前回采,要求超前回采高度不小于10 m(5个回采分层,分层高度2 m)。采场依次呈阶梯超前回采。采场最大控顶高度3.5 m。

(1) 凿岩爆破。采用浅孔落矿方式,凿岩采用YT-28凿岩机。落矿高度2.0 m,控顶高度3.5 m。顶板稳固性好时,采用上向倾斜孔落矿;顶板稳固性较差时,采用水平孔落矿。炮孔孔距1~1.2 m,排距0.8~1 m,孔深2~2.5 m,矩形布孔或梅花形布孔。凿岩结束后,清洁炮孔,采用人工装填2#岩石炸药,起爆器配导爆管非电击发针击发导爆管雷管,导爆管雷管再引爆导爆索,由导爆索起爆每个炮孔中敷设的导爆管雷管,引爆炸药。

(2) 采场通风。爆破作业后,先进行通风,新鲜风流通过斜坡道-分段平巷-采场联络巷进入采场,污风通过充填回风井-上中段的平巷-矿山回风井排出。

(3) 采场顶板管理与支护。采场支护和顶板管理应随回采工作的推进及时进行。在采场回采的过程中,采场顶板支护以锚杆+双筋条为主要支护手段(支护方案见图CSXBHJ-HT01-11),辅以锚网和圆木支护等形式。

(4) 采场出矿。采场支护排险完成后,可采用1 m3铲运机出矿。

(5) 充填。采场分层出矿结束、经验收合格后,架设充填管、顺路溜矿井,砌筑好充填挡墙,充填料浆经充填钻孔下放至773中段主运输巷,然后接分支塑料软管,由采场充填通风井(或斜坡道-分段平巷-采场联络巷)输送至采场内,先用低灰砂比充填料浆胶结充填1.5 m,然后用较高灰砂比胶结充填浇面0.5 m。待充填体养护3~7 d后进行下一分层的采矿、出矿、充填作业。

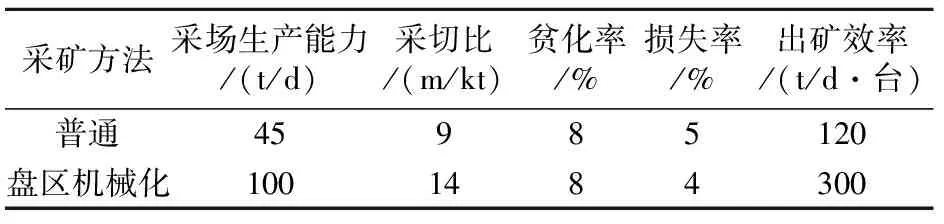

2.2 盘区机械化主要技术经济指标

为了提高盘区生产效率,消除或降低回采与充填之间相互影响的制约关系,采用盘区作业的生产组织方式,3个采场交替作业,即1个采场充填养护时,另2个采场采矿、出矿。盘区机械化技改前后主要技术经济指标如表1所示。

表1 哈图金矿盘区机械化技改前后主要技术经济指标

从表1可以发现,通过引入铲运机出矿,采取盘区式开采,采场生产能力提高了一倍多,回采周期进一步缩短,采场作业人员减少了,回采安全性得到明显改善。该试验成果显著,为一种安全高效的采矿方法,已在矿山全面推广应用,将矿山的同时作业采场数减少一半至15个,作业安全性提高一倍。

图2哈图金矿机械化上向水平分层充填法

3 结 论

(1) 针对哈图金矿存在两大方面的问题:采矿作业战线长、采场间作业相互影响大、生产管理难度大,采矿效率低、周期长、采场内作业人员数量多、安全风险高,进行了相关采矿技改研究,设计采用盘区机械化上向水平分层充填法代替现有采矿方法。

(2) 通过引入铲运机出矿,采取盘区式开采,采场生产能力提高了一倍多,回采周期进一步缩短,采场作业人员减少了,回采安全性得到明显改善。该试验成果显著,为一种安全高效的采矿方法,已在矿山全面推广应用,将矿山的同时作业采场数减少一半至15个,作业安全性提高一倍,企业生产和安全管理的紧张局面得到有效缓解。

总之,该盘区机械化上向水平分层充填法为本矿提供了一种安全高效的采矿工艺方案,也值得类似矿山推广应用。