新型干法短流程制备陶瓷砖压型粉料的工艺技术*

2018-07-30陶晓文康建喜胡小敏

陶晓文 康建喜 刘 纯 胡小敏 陶 金

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

前言

陶瓷砖制品形状简单,其通常采用半干压成形生产工艺将陶瓷粉料压制成半成品,然后经过装饰、烧成等工艺生产出陶瓷砖成品。

陶瓷粉料制备工艺是陶瓷砖生产的重要环节,经历了不同的工艺发展阶段。早在20世纪60年代,人们就采用锤击粉碎机或雷蒙磨将原料细碎后经双轴搅拌机喷水预混,再经轮碾机喷水增湿造粒,最后经筛分和陈腐后制备成干压成形用粉料。这种干法制粉生产工艺技术不仅劳动强度大、工作环境差、严重危害工人的身体健康,而且所获得的陶瓷粉料成分不均匀、干湿差别大、粉料的流动性较差,导致坯体成形时易起层、坯体强度偏低、易于粘模,严重影响陶瓷墙地砖的产品质量。

到20世纪70年代末,我国陶瓷墙地砖行业开发研制出喷雾干燥器工艺技术及制备,并成功应用于制造陶瓷墙地砖粉料。喷雾干燥湿法制粉工艺技术工序:各种原料按配方配料后加入球磨机,加水35%~40%,球磨成泥浆;然后经喷雾干燥设备将泥浆干燥到含水率为6%~8%,并实现制粉造粒。喷雾干燥制粉生产技术有许多优点,如自动化程度高、制备的陶瓷粉料性能良好、能确保成形坯体的质量等。但该工艺的不足之处是能耗较高,需要将含水率为35%~40%的泥浆干燥到含水率为6%~8%的粉料,加之湿法球磨机的高能耗,据测定原料制备工段的能耗占到整个陶瓷砖生产过程能耗的35~40%。高能耗带来高成本、高污染。随着国家环保政策和新的环保标准的出台,高污染的陶瓷砖行业将面临着巨大的压力。研发新工艺、新设备,替代旧工艺,实现清洁生产,实现节能减排,减少对环境的污染,是科研工作者的责任。笔者已研究出一种能使制备的陶瓷粉料性能与喷雾干燥制粉粉料性能相似,且最终获得产品质量相同、能耗及生产成本较低的制粉生产技术——陶瓷墙地砖的干法短流程工艺制粉技术。笔者从事了“十二五”国家科技支撑计划“陶瓷砖新型干法短流程工艺关键技术与示范”(编号2013BAF09B02)课题的研究开发,并建成日产20 000 m2的高档陶瓷砖示范线。该技术成果已经在国内推广应用,显示出良好的技术性、经济性,以及良好的节能减排效果,受到行业的广泛关注。

1 陶瓷砖粉料干法短流程工艺技术简介

陶瓷墙地砖新型干法短流程工艺有别于高能耗的湿法制粉工艺,其工艺流程可概述为:各种不同的软质原料和硬质原料,经鄂式破碎机或对辊式破碎机进行粗、中碎;按配方用电子称准确地进行单元配料,经混料机进行混合;再经悬辊式磨粉机或立式磨粉机细磨细工艺要求的细度;再将细粉料投入混合均化式混料器进一步混合均化,混合均匀的细粉料进入造粒机系统,这时给粉料加水至10%~12%,进行“过湿”造粒;造粒后的粉料颗粒进入流化床干燥器干燥至含水率为6%~7%;经筛分装置筛分后,再进入料仓陈腐均化,供陶瓷砖压型备用。干法制粉工艺流程图如图1所示。

2 干法短流程工艺技术及装备的研究开发

陶瓷墙地砖新型干法短流程工艺及关键装备技术的研究开发是一个整体的系统研发领域,具体研究内容可概括为以下几个方面。

2.1 适应于干法短流程工艺的原料性能及配方特点的研究

干法制粉工艺有别于湿法制粉工艺,先将原料经过干法粉碎到工艺要求的细度,然后经过加水造粒,形成压型需要的粉料。适应于干法制粉工艺的原料性能的研究包括原料的物理性能及化学性能研究。对于塑性原料,塑性指数是主要参数,它影响着最终粉料的成粒效果及粒度分布。对于瘠性原料,原料硬度决定着干法细磨的细度和干磨效率,其性能特点也是重要的研究内容。

适应于干法制粉工艺的原料配方的研究是干法制粉工艺的关键。由于干法粉碎及研磨设备是连续式工作状态,达到工艺细度要求的细粉料,被粉磨机、风选机及集料设备回收且用于造粒。虽然细度达到工艺要求的筛分细度,但与同样筛分细度的湿法球磨机间歇式研磨的泥浆细度比较,其粉料粒度的发布和颗粒的表面能是有区别的,这些区别会影响后期的产品性能,如产品吸水率、强度。为了保证配方原料在干磨(粉碎)后成分的均匀性和稳定性,从理论上讲,干法制粉工艺由于其自身特点,要求配方中原料的硬度应基本一致,并且原料种类不宜太多,在满足粉料性能及产品性能的前提下,配料物理性能尽可能相似,这样可保证原料细磨时,原料配方成分的均匀一致性和稳定性。然而实际情况是:我国地域辽阔,生产厂家所处的地理位置不同,可供选择的原料种类有限;不同厂家所生产的产品不同,不同种类的产品对原料的选择也有不同的要求。

因此,对于原来采用湿法工艺制备粉料的厂家,若采用干法工艺替代原来的湿法工艺,原料的配方一定要进行重新调整、试验。鉴于干法粉磨设备的要求,一般讲,原料的含水率不能超过10%,大于该含水率的原料,在干磨时需要进行预干燥处理。

2.2 原料干磨工艺及设备的研究开发

与湿法球磨机间歇式研磨方式不同,干法粉碎及研磨设备是连续式工作状态。为了保证配方料的均匀性和稳定性,除了考虑研究设计配方的同时,考虑粉碎研磨工艺流程也是干法制粉工艺技术需要重点研究的内容。对于原料种类较少或者原料性能接近的配料,粉碎研磨前,按配方将原料投入磨机粉碎研磨,达到细度要求的粉料,进入到造粒工序;对于原料种类较多的配方料,按原料特性,分软质料和硬质料,单独投入不同的磨机粉碎研磨,再按配方配比进行混料均化,最后进入到造粒工序。我国地域辽阔,南北方原料品种不同,陶瓷砖配方体系不同,依据不同的原料特点和配方体系,确定不同的原料干法研磨流程。

1)流程1。各种原料粗、中碎后,分别进入各种料仓,采用电子称配料,后放入磨机粉磨,最后细粉料进入均化库混合均化。

2)流程2。各种原料粗、中碎后,单独进入磨机细磨,进入各自料仓,然后采用电子称配料,再进一步用混料机混料,均化库均化。

3)流程3。采用单元块方式配料,以单位质量的配方料为一个单元, 配好料后进行集中混合,混合均匀后进入磨机细磨,细粉料进入均化库混合均化。

干法研磨设备是干法制粉工艺技术的关键设备之一,针对陶瓷墙地砖原料性能的特点,研制产量适合、投资费用低、节能、又能满足工艺要求的新型高效节能磨粉机。针对陶瓷砖行业由于配方原料中长石、石英等硬质原料,借鉴、集成采用水泥行业成功的干法研磨技术和设备,该设备具有产量大、效率高的特点,并能达到工艺要求的研磨细度。对于砖瓦行业,由于原料大部分为半硬质页岩原料,可选用悬辊式雷蒙磨机设备,该设备相对水泥行业的立式磨,投资较低。

针对我国南北方矿山原料的分布特点,南方地区多雨、湿度大、软质原料含水量高的特点,可选用带热风干燥于一体的高效节能磨粉机,以实现原料的细磨。

2.3 干法制粉造粒工艺及造粒设备的研究开发

如同湿法制粉工艺技术中喷雾塔制粉设备是最关键的造粒设备一样,陶瓷墙地砖干法制粉工艺技术其关键设备为干法造粒机。据资料介绍,目前国内外研发的干法造粒机根据造粒原理和机体本身结构的不同可分为:卧式造粒机、立轴式造粒机、辊筒式造粒机、盘式造粒机等。各种造粒机设备具有各自的特点和特性,制备的粉料颗粒性能存在着差异,可用于不同的工艺领域。针对陶瓷砖行业对压型粉料的性能要求,上述造粒机由于采用强力搅拌方式造粒,粉料颗粒表面强度高、硬度大,特别是粗颗粒,在压型时不易压碎,使得砖坯表面在后续的干燥、施釉、烧成过程中产生许多缺陷,如砖坯表面斑点爆裂,边角裂等。

通过比较国内外相关领域的造粒设备,比较各自的优缺点,我们研发了一种悬浮态新型造粒机,其原理为通过气流分散粉末原料,由高压泵提供的雾化水湿化液体,湿化液体(水核)的表面张力吸附、团聚干细粉,形成微颗粒包裹料,当其质量大于气体悬浮力时下落到旋转的整粒盘,再经过整粒盘产生的机械力(离心力)的强化、整合、优化,形成颗粒料。当颗粒料达到一定的粒径和质量时,依靠整粒盘的离心作用,粉料颗粒从盘中甩出,从出料口流出。

这种造粒方式制备的颗粒粉料,其先进性在于粉料的性能如颗粒度,颗粒强度可依据生产需要进行调整。颗粒大小可通过调整不同风机的风压和风量,改变造粒塔内的气流场分布,进而改变塔内气流对形成的颗粒料的悬浮力,当颗粒料的重力大于悬浮料时,颗粒粉料会下落在塔体下部的整粒盘。特殊的整粒盘结构,当颗粒料下落在盘中时,通过改变整粒盘的转速,是对颗粒的整形,达到所需要的颗粒强度和颗粒光洁度,以保证颗粒加以流动性,使颗粒粉料的性能达到最优化状态。

2.4 干法制粉粉料成粒机制、造粒效果及其影响因素的研究

湿法喷雾干燥制粉工艺是通过干燥蒸发雾化泥浆小点滴中的多余水分产生颗粒,因而形成的颗粒是空心的,表面较光滑。而干法制粉是通过湿化(水化)干细粉料,以湿化液体(水核)的表面张力吸附、团聚干细粉,再通过外界机械力的强化、整合、优化,形成实心颗粒料。由于湿化液体是由颗粒中心向外渗透,对颗粒表面的细粉粘附力降低,形成的颗粒表面疏松粗慥,形状为不规则球状体。干法制粉粉料性能主要指粉料颗粒的形状及分布,粉料的流动性,粉料的容重。要使干法制粉粉料性能达到和接近湿法制粉粉料的性能,干法制粉的粉料成粒机制、造粒效果及其影响因素的研究显得极其重要。

粉料性能受原料及配方的性能影响,通过试验研究发现,原料及配方的可塑性愈好,粉料的颗粒分布愈好,且颗粒强度愈好。

粉料性能受配方原料干粉的细度影响,通过试验研究我们发现:配料干磨时,粉末越细,表现出更好的可塑性,后续造粒时,制备的粉料性能更佳。考虑到研磨时间和电耗,一般要求研磨粉料细度能达到250目。粉料性能受造粒前原料干细粉的含水率的影响,一般讲原料含水率越小,越容易干磨,造粒时加入的水量大,成球的几率增大,粉料的性能愈好。

粉料性能受增湿液体方面因素的影响,我们将增湿量定义为造粒时进入造粒机的粉末原料的原始含水率与造粒后粉料的含水率的差值。从实验数据我们得出如下结论:加入造粒机的水量愈多,雾化水产生的水核愈多,水核吸附粉末料产生的微颗粒也就愈多,粉末成球的几率愈多,粉末形成的颗粒分布愈好,粉料的流动性愈好。另外通过在雾化水加入其它粘结剂改善增湿液体的性能,也可达到改善造粒粉料性能的目的。造粒机设备的工况参数,粉料的分散效果,雾化水的增湿效果等因素,均会影响最终的粉料性能。

3 干法短流程工艺技术制备的粉料特性

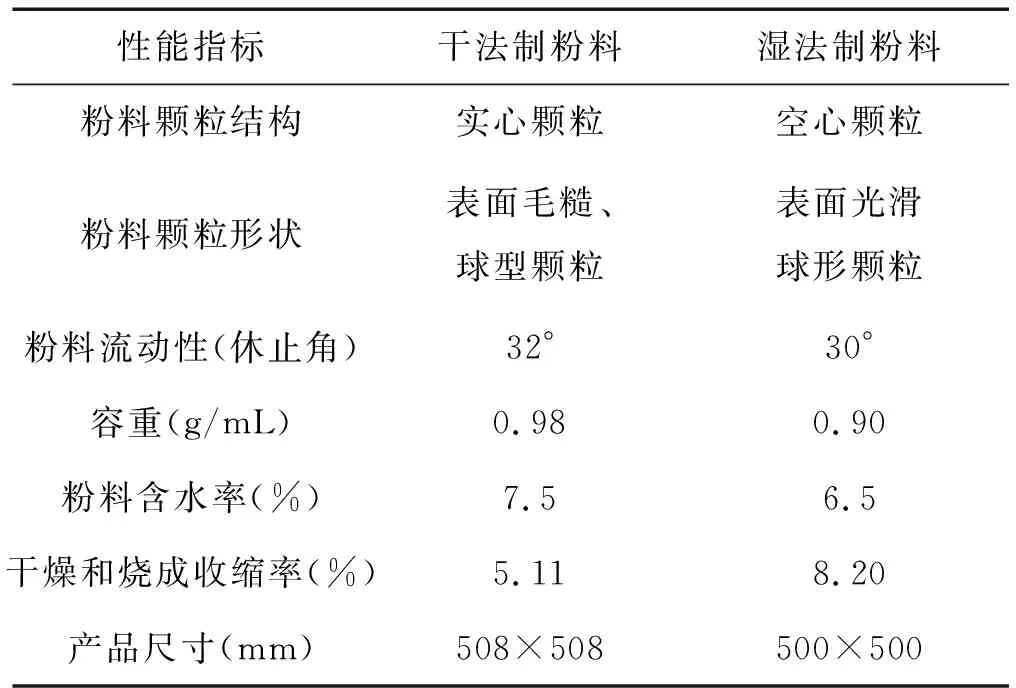

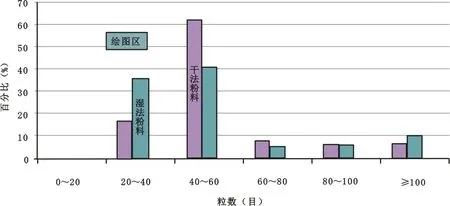

由于干法工艺和湿法工艺的流程和原理的不同,相同的原料和配方采用不同的工艺流程,所制备粉料性能也存在着差异。表1和图2为某陶瓷厂相同配方的原料,采用干法制粉生产工艺技术与喷雾干燥湿法制粉生产工艺技术制备的粉料工艺性能的比较。

陶瓷砖粉料的制备仅是陶瓷砖产品生产的一个重要环节,只要对后续的压型、干燥、烧成工艺加以调整,完全可生产出合格的陶瓷砖产品。该技术已经在国内开始推广应用,不仅可以生产各种规格的施釉陶瓷砖,也可以生产800 mm×800 mm×12 mm大规格、低吸水率的抛光砖和抛釉砖产品。

表1 不同制粉工艺制备的粉料性能比较

图2 干法和湿法两种造粒颗粒分布图

4 干法短流程工艺技术的经济特性

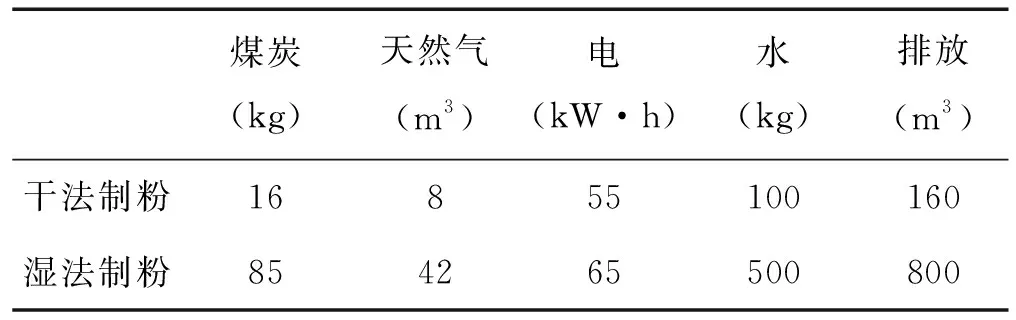

表2 不同粉料制备工艺技术的经济指标

干法制粉与喷雾干燥湿法制粉生产工艺技术相比,其优点是节能。以某厂日产20 000 m2的陶瓷砖生产线为例,采用干法短流程工艺替代湿法工艺制备压型粉料,其经济特性见表2。

从经济特性的比较可看出,干法短流程工艺技术制备陶瓷砖压型粉料,可节省电耗、热耗和水耗,并可减少工业废气的排放,这是陶瓷砖生产工艺未来首选的清洁生产技术。陶瓷墙地砖干法制粉工艺及装备技术的成功研发,对实现建材工业的绿色制造,产业升级,实现可持续发展,具有重要的现实意义。该技术不仅在陶瓷砖行业具有广泛的应用前景,而且在砖瓦、轻工、医药、化工、石油领域的粉料原料制备领域也具有广泛的应用前景。