生物解离大豆膳食纤维对面团质构特性的影响

2018-07-30钟明明齐宝坤

李 杨 钟明明 齐宝坤 曾 琪 李 红 王 欢

(东北农业大学食品学院,哈尔滨 150030)

0 引言

生物解离技术是一种利用机械和酶解手段同步提取油脂和蛋白的绿色加工方式[1]。据报道,该工艺生产1 L油脂会同时产生约28 L水解液及4.4 kg的残渣[2],经研究表明挤压膨化、酸度调节等处理方式使得生物解离豆粕颗粒细腻,可溶性膳食纤维含量较丰富[3],且在蛋白酶酶解油脂体表面蛋白膜促进油脂释放的同时,大豆蛋白被水解为多肽游离于水解液中,故生物解离大豆所产生的残渣无需进一步改性和提取即可作为高品质膳食纤维粉直接利用。目前,脱脂豆粉及大豆膳食纤维在面制品中应用广泛,研究表明,膳食纤维具有较高的持水性,且其自身凝胶性也对面制品品质起到一定改良作用,但过量添加会稀释面筋蛋白、破坏面团结构[4-6]。国内外关于膳食纤维在面制品中应用的研究主要集中于对膳食纤维进行改性处理,提高水溶性膳食纤维含量,并分析其对面粉的功能特性及面制品感官品质的影响[7-14]。

超微粉碎技术近几年在膳食纤维改性方面应用广泛。本文以生物解离大豆膳食纤维为原料,通过单因素分析及响应面优化确定不同膳食纤维粒度及添加量对面团质构特性的影响,得到制备生物解离膳食纤维面团的最优工艺。测定面团中巯基/二硫键含量,判断膳食纤维对面团面筋结构形成的影响,并通过扫描电镜观察生物解离膳食纤维在面团中的存在形式及其对面筋结构的影响,为生物解离大豆膳食纤维在面制品中的应用提供参考。

1 材料与方法

1.1 材料与试剂

大豆片、低筋面粉(蛋白质质量分数9%),市售;2.4 L碱性蛋白酶(1.2×105U/mL),美国Sigma公司。其他常用化学试剂均为分析纯。

1.2 仪器与设备

TG16-WS型台式高速离心机,湖南湘仪离心机仪器有限公司;KC-701型超微粉碎机,北京开创同和科技发展有限公司;Farinograph-E型粉质仪,德国Brabender公司;KN204P型烤箱,青岛金贝克机械有限公司; SHA-B型数显恒温水浴振荡器,金坛市双捷实验仪器厂;TU-1810型紫外-可见分光光度计,北京普析通用仪器有限责任公司。

1.3 试验方法

1.3.1生物解离大豆膳食纤维的制备

将大豆片粉碎后进行挤压膨化处理[15],大豆片含水率12%,挤压膨化机套筒温度60℃,螺杆转速120 r/min,模孔孔径30 mm,挤压膨化后的物料加水调节,液料比为6 mL/g,加入0.2% 2.4 L碱性蛋白酶,酶解3 h后用1 mol/L NaOH调节pH值至9,沸水浴20 min灭酶,4 500 r/min 离心分离至上层无游离油析出[16],收集下层固体残渣,冷冻干燥后获得生物解离大豆膳食纤维粉(Enzyme-assisted aqueous extraction processing Okara, EO);将膳食纤维粉进行不同条件超微粉碎处理,超微粉碎后的物料(Enzyme-assisted aqueous extraction processing with ultrafine grinding Okara, EUGO)分别过100、200、300、500目筛备用。

1.3.2膳食纤维成分及功能性测定

膳食纤维粉中水分、灰分、粗蛋白和粗脂肪含量的测定根据AOAC方法[17],膳食纤维含量的测定根据AACC方法[18]。持水力、持油力和膨胀力的测定与李安平等[19]研究方法相同。

1.3.3大豆生物解离膳食纤维面团制备工艺单因素试验

利用大豆生物解离膳食纤维与面粉混合制成面团,单因素试验按照表1进行(纤维添加量和水分添加量为纤维和水占面粉质量的百分比),利用面团质构的各项指标作为标准进行评价。所有试验进行3次,试验结果取3次平均值。面团质构的测定采用物性测定仪,将面团制成高4 cm、直径5 cm的圆柱形,选用P50型探头,测试前、中、后速度分别为2、1、10 mm/s,应变位移40 mm,引发类型为自动,数据采集速率200 p/s。将对照和各混合粉平均分成5份,每份样品200 g,在恒温条件下,将每份样品加入适量水进行揉和,将揉好的光滑、不黏手的面团以相同的揉和次数及揉和力度揉成圆形后,进行TPA(质构分析)测试。从TPA试验曲线上可得到3个参数:硬度、弹性和胶黏性[15]。

表1 制备大豆生物解离膳食纤维面团单因素水平Tab.1 Single factor experiment levels of EAEP residue dough

1.3.4生物解离纤维面团制备工艺响应面优化

根据单因素测定结果,应用Box-Behnken设计原理,以纤维粒度、纤维添加量、水分添加量3因素作为影响因素,以生物解离膳食纤维面团延展率作为响应值,设计三因素三编码的响应面试验,优化生物解离膳食纤维面团制备条件。

1.3.5面团巯基/二硫键测定

由响应面结果可知,膳食纤维添加量对面团质构影响较大,故以下试验将TPA测试后的面团经过真空冷冻干燥,用研钵粉碎并过100目筛,分别准确称取150 mg面团粉,与1 mL Tris-Gly(0.086 mol/L Tris(氨基丁三醇),0.09 mol/L Gly(氨基乙醇),0.04 mol/L EDTA(乙二胺四乙酸),pH值8.0)缓冲溶液混匀后加4.7 g盐酸胍,用缓冲溶液定容至10 mL,室温(20℃)下搅拌30 min。吸取1 mL样品液加入5 mL 8mol/L Urea(尿素)溶液,再加入0.04 mL Ellman’s (DTNB,即5,5-二硫基双2-硝基苯甲酸溶于Tris-Gly缓冲液,4 mg/mL)试剂,迅速混合后在25℃下保温反应30 min,测定在412 nm下吸光度A412;同时测定空白值(以蒸馏水代替样品测定)。每组样品测定3次取平均值,游离巯基摩尔质量浓度计算式为

Sh=73.53A412D/C

(1)

式中D——稀释系数,取5.02

C——样品蛋白质最终质量浓度,mg/mL

测定总巯基含量时,吸取0.4 mL样品液加入2.0 mL 10 mol/L Urea及0.04 mL β-巯基乙醇,25℃保温60 min后加入10 mL 12%三氯乙酸(TCA),保温60 min后3 000 r/min离心分离15 min,用5 mL 12%三氯乙酸洗涤沉淀后继续离心,反复两次,将沉淀物溶于6 mL 8 mol/L Urea中,加入0.06 mL Ellman’s试剂,迅速混合后在25℃下保温反应30 min后于412 nm处测定吸光度。总巯基摩尔质量浓度的计算式为

Sh+SS=73.53A412D/C

(2)

式中SS——被还原的巯基摩尔质量浓度

D——稀释系数,取10

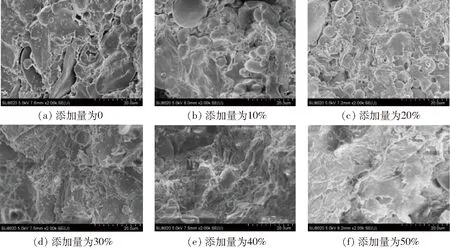

1.3.6扫描电镜

每100 g面粉中分别添加0、10%、20%、30%、40%、50%生物解离大豆膳食纤维混匀后揉和成面团,面团醒发90 min后拉伸搓圆,从面团中取3~5 mm3的小面团作为测试样,立即浸泡于0.2 mol/L pH值 7.2的磷酸缓冲液配置的3%戊二醛中,在4℃下固定24 h。然后用0.1 mol/L pH值 7.2的磷酸缓冲液清洗3次,每次5 min,再依次用30%、50%、70%、90%、100%的乙醇脱水,每次20 min。样品冻干后,将其用双面胶带粘在样品台上,经IB-5型离子溅射仪镀金后用JEOL-JSM-6360LV型扫描电镜观察拍照,加速电压15 kV,照片放大倍数为1 000倍[20]。

1.3.7数据分析

本试验数据均为3个平行样的平均值,结果采用SPSS分析软件和Origin 8.0进行处理分析。

2 结果与讨论

2.1 生物解离大豆膳食纤维成分及功能特性结果分析

表2所示为不同粒度膳食纤维(表中纤维类别字母后的数字表示纤维粒度)中可溶性纤维含量及膳食纤维粉的功能特性。膳食纤维粉中可溶性膳食纤维质量分数随着粒度的减小由60.31%(100目)增加至69.07%(500目),这可能是由于大豆膳食纤维长链断裂、亲水基团暴露,从而使得水溶性物质的含量增加。此外生物解离膳食纤维粉的持水力、持油力及膨胀力随目数的增加呈现出先增大后减小的趋势,最大值分别达到7.62 g/g、8.24 g/g、12.02 mL/g。膳食纤维粉在小于300目时,其功能特性随目数增大而增大,这可能是由于在超微粉碎强力作用下,水溶性膳食纤维增多的同时比表面积增大,从而使持水力、膨胀力有所增大[21];但当膳食纤维粉大于300目后,超微粉碎破坏了豆渣粉中膳食纤维的组织结构,虽然豆渣粉与水分的接触面积增大但对水分的束缚能力减小[22],故功能特性呈平缓趋势。因此,超微粉碎可以改善生物解离大豆膳食纤维的功能特性。

表2 不同粒度膳食纤维成分及功能特性分析Tab.2 Composition and characteristics analysis of dietary fiber with different particle sizes

注:同一行中上角标相同者表示无显著性差异,不同者表示有显著性差异(P<0.05)。

2.2 单因素试验结果与分析

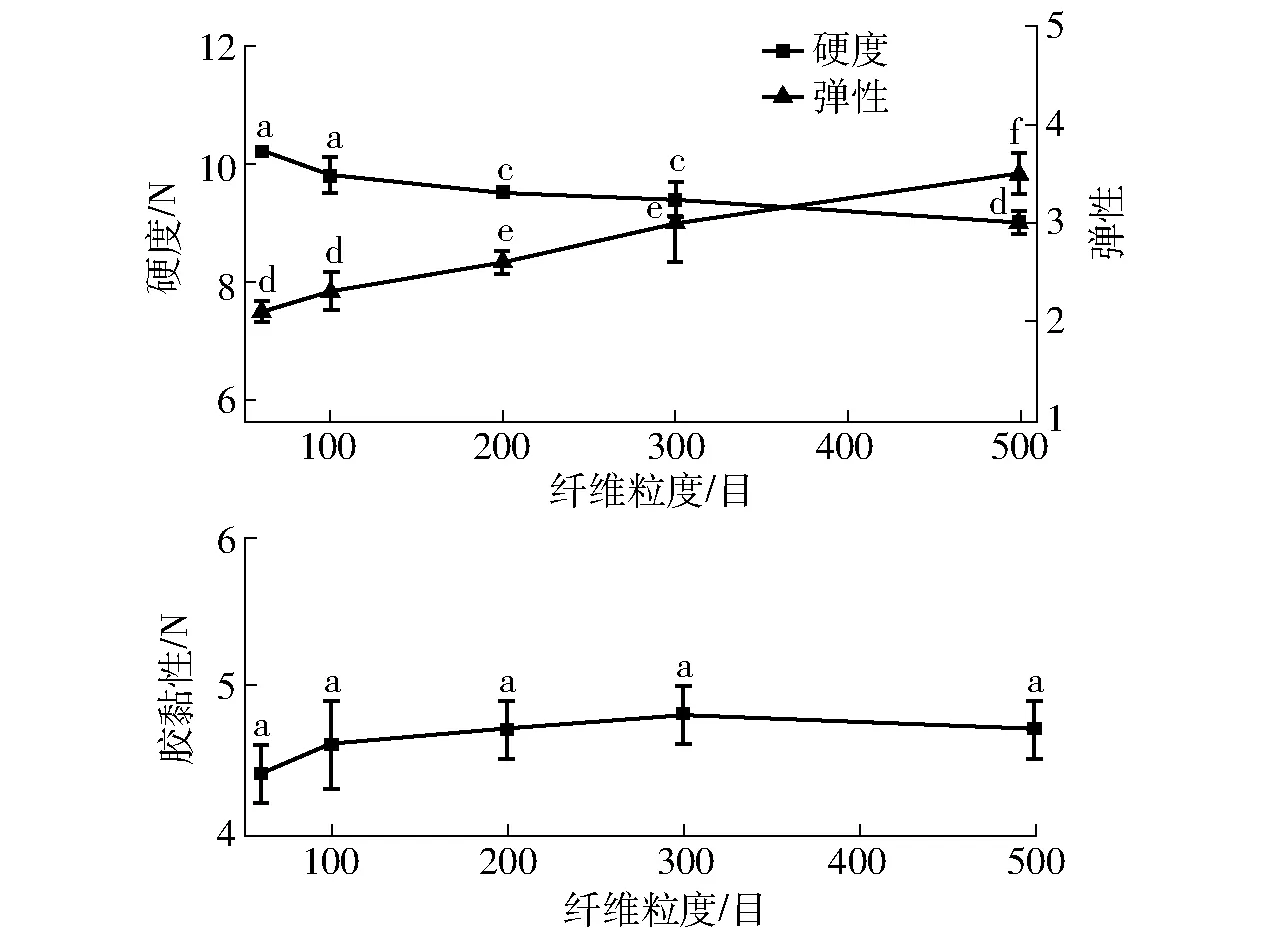

2.2.1纤维粒度

在纤维添加量30%、水分添加量为5%条件下,膳食纤维粒度对面团质构特性的影响如图1所示。随着膳食纤维粒度从60目增加至500目,面团硬度逐渐减小,弹性逐渐增大,这与王帅阳[12]研究结果一致。这可能是由于随着豆渣粒度的减小,小粒度膳食纤维粉与水的接触面积增大,且超微粉碎过程中大量的羟基暴露增大了与水结合的机率,导致面团的吸水率增大,面团硬度减小,但同时黏度增高,弹性降低。但当纤维粒度为500目时,虽然与水接触面积进一步增大,但膳食纤维结构遭到破坏对水的束缚能力降低,从而导致吸水率的降低,这一结果与不同粒度膳食纤维功能特性的结果相一致,且面团硬度、弹性、黏度的变化趋势相吻合。从差异显著性角度分析,硬度随着目数的增加逐渐降低,在60目到100目之间变化不显著,直到增加到500目硬度有明显降低;弹性随目数的增加而增加,显著性变化与硬度相似;胶黏性随目数的增加而升高,但变化趋势不显著。综合考虑膳食纤维粒度对面团质构特性的影响,故在优化膳食纤维粒度时选择300目作为中心点。

图1 膳食纤维粒度对面团质构特性的影响Fig.1 Influence of dietary fiber size on texture properties of dough

2.2.2纤维添加量

图2 膳食纤维添加量对面团质构特性的影响Fig.2 Influence of dietary fiber addition amount on texture properties of dough

在纤维粒度为300目,水分添加量5%的条件下,纤维添加量对面团质构的影响如图2所示。由图2可知,随纤维添加量的不断增多,面团硬度逐渐增大,弹性不断减小,胶黏性呈现先增大后降低的趋势。从差异显著性角度分析,硬度随着膳食纤维添加量的增加而增强,在添加量10%~40%之间硬度增强较显著,当添加量到达50%时,硬度增强不再显著;弹性随着膳食纤维添加量的增加不断减小,但变化趋势并不显著;而胶黏性呈先增加后降低的趋势,在添加量为30%时达到最高。硬度的结果可能是由于膳食纤维添加量的增加,面团结合效果会受到影响,随着添加量的不断增加,会使面团失去原有的弹性,从而也导致弹性的不断降低。胶黏性的结果可能是由于膳食纤维自身的粘度会在添加初期使得面团粘度出现上升趋势,当添加量达到一定程度时,膳食纤维自身的粘度已不能弥补对面团的破坏,故呈现降低趋势。综合面团质构特性考虑,选择纤维添加量为30%作为试验中心点。

2.2.3水分添加量

图3 水分添加量对面团质构特性的影响Fig.3 Influence of water addition amount on texture properties of dough

水分添加量是影响面团质构的一个重要因素,在纤维粒度为300目,纤维添加量为30%的条件下,水分添加量对面团质构的影响如图3所示。由图3可知,硬度随水分添加量的增加呈先增大后降低的趋势,水分添加量过低会影响面团结合度,硬度也会相对较高,但水分过多面粉则会容易溶解在水中不易成团,也会影响面团的质量,所以5%水分添加量效果最佳。从差异显著性角度分析,硬度随水分添加量的增加先增加后降低,水分添加量1%~3%时硬度呈不显著增加趋势,3%~9%时呈显著降低趋势;弹性随水分添加量的增加先增强后降低,水分添加量1%~7%时弹性增强,1%~3%时增强不显著,5%~7%时显著增强,添加量9%时弹性开始降低;胶黏性随着水分添加量的增加不断增强,添加量在7%时,增强较为显著。弹性与硬度的变化呈负相关,硬度越大弹性越小,所以从图中可以看出弹性随着水分添加量的增加也呈先增大后降低的效果。胶黏性则随水分的增加不断增大,淀粉溶于水会呈现一种胶黏状态,水分增多,黏性增强。综合考虑,在优化水分添加量时选择5%作为中心点。

2.3 生物酶法大豆膳食纤维面团制备参数响应面分析

延展率是判断面团质构的综合指标,在实际应用中起着重要作用。因此,本试验选择纤维粒度、纤维添加量、水分添加量3因素,采用Box-Behnken设计原理,进行响应面法优化分析。响应面试验因素与编码见表3,试验设计方案与结果见表4,表4中X1、X2、X3为x1、x2、x3的编码值。

表3 大豆生物解离膳食纤维面团响应面试验因素和编码Tab.3 Factors and levels for response surface analysis

表4 Box-Behnken试验设计与结果Tab.4 Experimental design and corresponding results of Box-Behnken

利用Design-Expert软件,对表4中试验数据进行多元拟合,得到延展率对纤维粒度、纤维添加量、水分添加量二次多项回归方程为

(3)

表5 延展率的方差分析Tab.5 Analysis of variance of extension rate

通过响应面试验(图4)分析生物解离大豆膳食纤维面团制备参数,发现纤维粒度在单因素试验中确定的300目处比276目处面团各项指标略有降低,但总体影响不大。纤维添加量也略有差值,模型预测最佳添加量为30.52%,与单因素的30%相差甚微。水分添加量方面,模型结果将单因素试验的结果进一步细化,精确至4.36%。在此条件下制备的面团具有最佳的延展率,而在实际试验中也进一步得到证实。

最终结果表明,利用回归方程预测,得到生物解离膳食纤维可食膜的最佳工艺参数为:纤维粒度为276目,纤维添加量为30.52%,水分添加量为4.36%,在此条件下制备的面团延展率为10.73。考虑实际操作可行性,将上述条件修正为:纤维粒度为300目、纤维添加量为30%、水分添加量为4.5%,在此条件下进行试验,得到面团延展率为10.61,与模型预测值较为接近,说明该模型预测结果与实际试验结果接近,具有一定参考价值,可用于实际生产加工中。

图4 面团参数对面团延展率影响的响应曲面Fig.4 Response surfaces exhibiting effects of film formation parameters on water vapor permeability of edible films

图6 生物解离大豆膳食纤维对面粉微观结构的影响Fig.6 Effect of EAEP soybean dietary fiber on microstructure of wheat flour

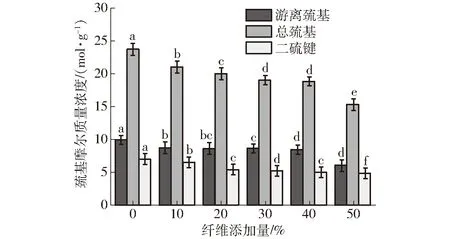

2.4 生物解离大豆膳食纤维对面团二硫键/巯基含量的影响

根据图5可知,随着生物解离大豆膳食纤维添加量的增加,混合粉中总巯基及二硫键含量呈整体波动下降趋势,该变化主要是由小麦面筋蛋白中半胱氨酸残基的巯基变化引起,其中麦醇溶蛋白只含有分子内二硫键,水化之后赋予面团流变性,麦谷蛋白是大分子复合体,含有大量分子间二硫键,水化后使面团具有良好的弹性和延伸性,在面团形成过程中,蛋白质分子间以及分子内二硫键的形成受到面筋蛋白含量的影响,且膳食纤维的强亲水性使得面团中小麦面筋蛋白二硫键(—S—S—)部分断裂,面筋网络结构受到一定程度的破坏,面团筋力下降,多肽链形成多肽和小分子短链物质,从而引起总巯基、游离巯基含量以及二硫键含量的降低。此外,面粉的稳定时间越长说明面粉筋力越强韧性越好,麦谷蛋白的二硫键结合牢固不易断裂或处在恰当的位置,二硫键测定结果与小麦粉质特性结果相一致。小麦粉中麦谷蛋白和醇溶蛋白共同形成面筋,麦谷蛋白靠分子内和分子间二硫键连接,赋予面团弹性,醇溶蛋白主要为面团提供延展性。

图5 生物解离大豆膳食纤维对面团中二硫键含量的影响Fig.5 Effect of EAEP residues on content of disulfide bond in dough

2.5 生物解离大豆膳食纤维对面团微观结构影响

各样品面团的电镜扫描结果见图6。在未添加大豆生物解离膳食纤维的空白对照中,面筋的网络结构连续,可以清晰地观察到面团中筋状、片状的面筋蛋白。随着生物解离大豆膳食纤维添加量的增加,面团面筋开始断裂,出现不连续性,淀粉颗粒暴露在面筋网络结构之外,当添加量为40%和50%时几乎看不到成片的面筋膜,面筋结构受到严重破坏[23]。这一现象能够更直观地说明生物解离大豆膳食纤维的添加破坏了面筋的网络结构,从而导致了上述面团质构特性的变化[24]。但适量的大豆生物解离膳食纤维可以作为改良剂添加至面制品中,改善面制品的营养价值。

3 结论

(1)大豆生物解离膳食纤维面团的制备单因素试验表明,纤维粒度、纤维添加量及水分添加量3因素均对面团质构有较显著影响,其中面团的胶黏性随着纤维粒度的增加缓慢增加,随纤维添加量的增多呈先升高后降低的趋势,随水分添加量的增加不断增加。

(2)在单因素试验基础上,通过响应面法建立了纤维粒度、纤维添加量及水分添加量3因素对面团延展率影响的模型。3因素对面团延展率的影响程度由大到小排序为:纤维添加量、水分添加量、纤维粒度。经优化得到的最佳工艺条件为纤维粒度300目、纤维添加量30%、水分添加量4.5%,在此条件下进行试验,得到面团延展率为10.61。

(3)通过二硫键测定结果可以看出,在最优工艺条件下制备的膳食纤维面团中仍存在较多的面筋结构。随生物解离大豆膳食纤维添加量的增加,面团面筋开始断裂,出现不连续性,淀粉颗粒暴露在面筋网络结构之外,当添加量为40%和50%时几乎看不到成片的面筋膜,面筋结构受到严重破坏,且随着生物解离大豆膳食纤维添加量的增加,混合粉中总巯基及二硫键含量呈整体波动下降趋势。