集成电磁悬架的轮毂驱动电动车垂向振动抑制方法研究

2018-07-28汪若尘孟祥鹏丁仁凯

汪若尘 俞 峰 邵 凯 孟祥鹏 丁仁凯 陈 龙

(江苏大学汽车与交通工程学院,镇江 212013)

0 引言

电动汽车的驱动形式分为电机集中驱动和轮毂电机驱动。与集中电机驱动相比,轮毂电机驱动省去了变速器、传动轴、减速器等动力-传动系统,提高了传动效率和空间利用率,更易于实现动力学控制和复杂运动[1-2]。由于其独特的结构优势,轮毂电机驱动已成为国内外电动车技术研究热点[3-6]。

由于引入轮毂电机造成非簧载质量增加,影响了轮胎接地性与车辆平顺性。针对以上问题,国内外专家学者[7-11]围绕轮毂电机驱动系统对车辆动力学性能的影响进行了研究。宁国宝等[12]通过分析频率域传递函数和动态参数的均方根,表明非簧载质量增大不仅影响整车平顺性,还降低了行驶安全性。BROOKE[13]通过主观评价、数值仿真和试验验证对非簧载质量增大对车辆性能造成的影响进行了研究。VAN SCHALKWYK等[14]分析了轮毂电机驱动电动车的固有频率及其随载荷的变化关系。

YANG等[15]提出通过特殊平面电机设计将电机的定子质量转换为簧载质量的方法,但轮毂电机转子与电机壳体仍是非簧载质量,对平顺性的优化效果不明显。CHEN等[16]将电机质量转换为簧载质量,对垂向振动负效应进行控制,但并未考虑电机对轮胎接地性带来的影响。徐广徽[17]提出一种基于 FXLMS 算法的主动悬架抑制轮毂电机的垂向激励,改善了车辆的行驶平顺性,但轮毂电机引起的汽车安全性问题仍然存在。严天一等[18]提出采用粒子群模糊混合控制方法,优化悬架性能,提高车辆平顺性。赵彩虹等[19]采用LQG控制策略对主动悬架进行优化分析。但上述研究都仅局限于对车辆的乘坐舒适性进行改善,而对车辆操纵稳定性和车轮动态性能的分析都涉及较少,也未兼顾两者性能。

本文提出一种轮毂电机悬置的电磁悬架结构,直线电机采用天棚控制策略,建立1/4悬架模型,从频域和时域两方面考虑,抑制系统低频车身型与高频车轮型共振,降低车身加速度和车轮动载荷,从而减小对人体舒适性的不利影响,以期改善车辆的行驶平顺性和轮胎接地性。

1 悬架结构对比分析

图1 悬架动力学模型Fig.1 Dynamic model of suspension model

如图1所示,在传统悬架模型的基础上安装轮毂电机,以轮毂电机作为非簧载质量的一部分搭建悬架模型。并建立悬架系统振动微分方程

(1)

式中q——路面不平度输入,m

Zs——车身垂向位移,m

Zt——轮胎垂向位移,m

mv——轮毂电机质量

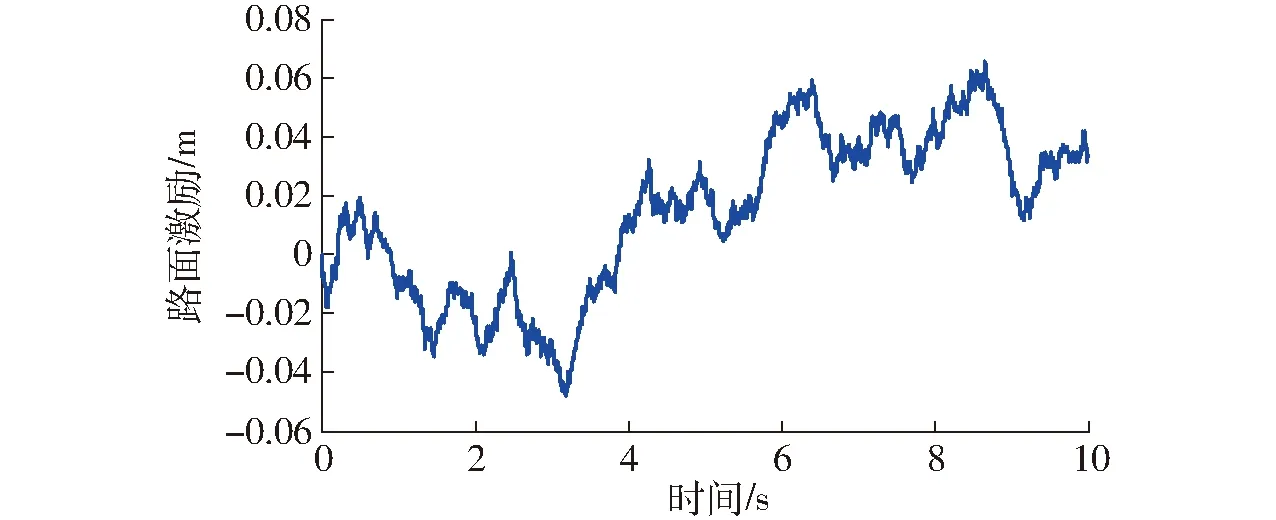

根据表1中的参数对两者进行仿真对比,路面随机输入如图2所示。由图3可知,在时域内,电机集中驱动式悬架轮胎动载荷均方根为503.5 N,轮毂电机驱动式悬架轮胎动载荷为582.5 N,较集中驱动式结构增加了15.7%;由图4可知,在频域内,轮毂电机式结构轮胎动载荷增益变大,尤其在10 Hz附近的高频共振区段更加明显,而高频处轮胎动载荷的变化反映轮胎接地性,结果表明,轮毂电机驱动式悬架轮胎接地性恶化。这主要是因为引入轮毂电机使非簧载质量增加,簧载质量与非簧载质量比减小造成的。

表1 传统悬架模型参数Tab.1 Conventional suspension model parameters

图2 随机路面输入Fig.2 Random road input

图3 车轮动载荷时域对比Fig.3 Time domain comparison of dynamic load

图4 车轮动载荷频域对比Fig.4 Frequency domain comparison of dynamic load

2 系统建模

2.1 模型结构设计

由于非簧载质量增加引起的轮胎动载荷增大,会造成轮胎接地性恶化,从而影响车辆安全性。为解决由于非簧载质量增加造成的不利影响,提出集成直线电机的悬置式轮毂电机结构,其中对直线电机采用天棚控制策略,即从结构和控制方法两个方面抑制轮胎接地性恶化,改善车辆平顺性。

悬置式轮毂电机结构在车轮支撑轴与电机定子之间安装有橡胶弹性片,其中橡胶材料的弹性模量比金属小,具有隔振性。此种结构下,轮毂电机相当于一个动力吸振器,能有效分担车轮在高频共振区的振动。同时,在簧载质量与非簧载质量之间安装直线电机,直线电机结构如图5所示,直线电机参数如表2所示。直线电机与传统阻尼器采用并联式结构。以直线电机为作动器,输出作动力,并采用天棚策略对输出作动力进行控制,抑制系统的轮胎型共振峰,防止系统由于非簧载质量的增加造成轮胎动载荷的增大。此外,由于系统装有传统阻尼器,悬架具有Fail-safe特性,即当电磁作动器出现故障时,悬架系统仍可正常工作。

图5 直线电机结构图Fig.5 Structure of line motor

图6所示为悬置式轮毂电机轮胎结构简图(内部轴承、螺栓、螺钉连接部件被简化),本方案设计的是内定子外转子结构,所述轮胎内组件包括轮毂电机外转子、电机内定子、弹性元件、支撑轴、节臂。其中轮胎支承轴通过弹性元件与定子轴套连接。

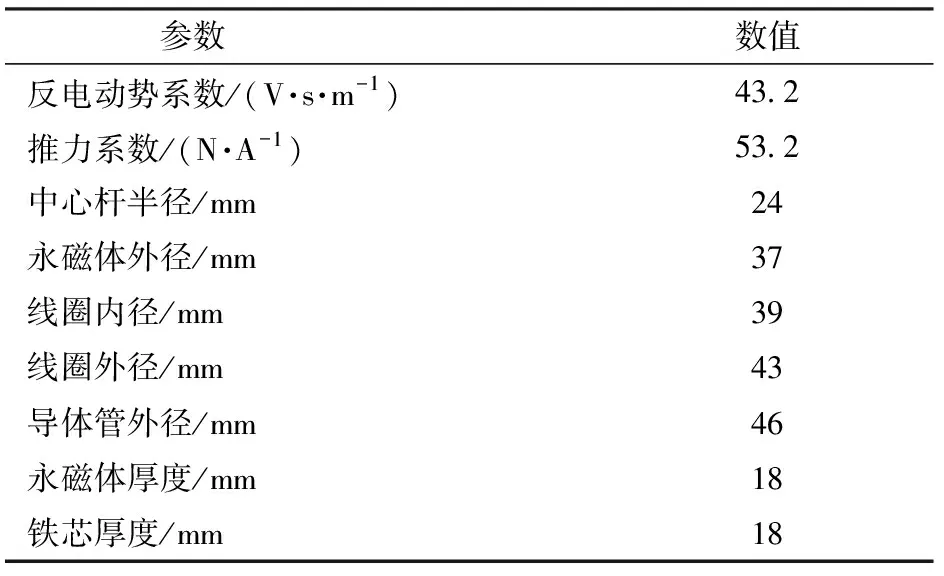

表2 直线电机相关参数Tab.2 Linear motor parameters

图6 轮毂电机轮胎结构简图Fig.6 Structure of hub motor

车辆行驶过程中,路面垂向激励会通过轮胎经电机定子作用到轮毂电机的转子上,这将对轮毂电机的内部结构产生一定影响,进而对轮毂电机的驱动性能产生不利影响,甚至降低车辆的动力学特性,基于此,在轮毂电机定子轴套与支撑轴之间添加弹性元件,使非簧载质量转换为吸振器,通过弹性元件的内摩擦阻尼吸收路面传递过来的垂向振动能量而对振动进行抑制,降低路面激励对轮毂电机造成的不利影响,改善轮胎系统的动力学性能。

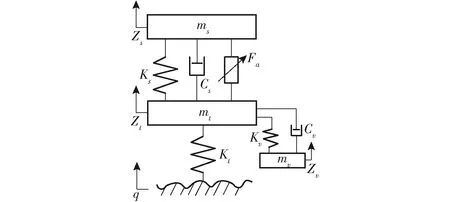

图7 轮毂电机悬置的电磁悬架结构Fig.7 Dynamic model of electromagnetic suspension with motor

此方案将轮毂电机作为一个独立的质量系,并通过橡胶衬套与车轮支承轴连接,由于结构中橡胶衬套存在阻尼和刚度,将其等效为弹簧-阻尼系统,建立1/4车辆悬架模型,其等效动力学结构如图7所示。根据图7,系统振动微分方程为

(2)

式中Kv——橡胶衬套等效刚度,取13 200 N/m

Cv——橡胶衬套等效阻尼系数,取350 N·s/m

Zv——电机垂向位移,m

Fa——直线电机输出作动力,N

路面输入采用

(3)

式中G0——路面不平度,m3

u——车速,m/s

f0——下截止频率,取0.062 8 Hz

ω(t)——高斯白噪声,可生成随机路面

路面等级设置为C级,因此路面不平度G0等于2.56×10-6m-3,车速设置为20 m/s。

2.2 控制器设计

为了能抑制悬架车身型振动,提高悬架的平顺性,以直线电机为作动器,本文采用天棚控制策略控制作动器输出主动力。与其他控制策略相比,天棚控制策略能降低车身加速度,提高车身隔振性能,改善车辆的平顺性。但同时由于车身平顺性和轮胎接地性存在矛盾,在改善车身平顺性的同时,会对轮胎接地性造成一定影响。而本文采用的轮毂电机悬置结构,不仅抵消了天棚控制策略对接地性造成的不利影响,而且有效抑制了车轮在高频段的共振。

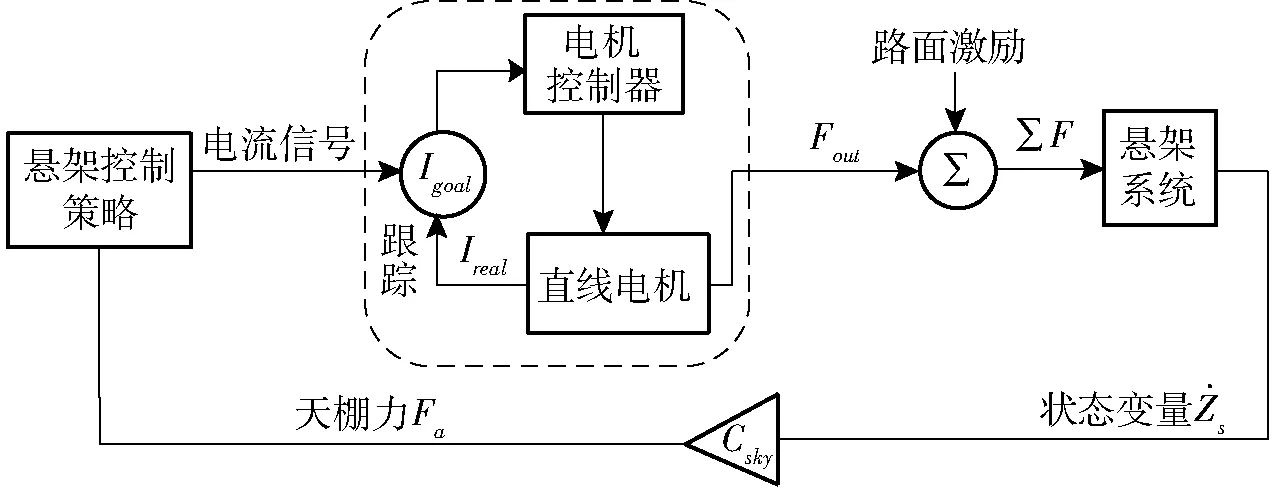

本文设计了双环控制系统,外环为悬架控制器,用于根据系统状态变量(由传感器测得)通过天棚控制策略得到理想天棚力,从而得到理想控制电流。内环为电机控制器,采用电流跟踪控制,跟踪理想控制电流,以此控制直线电机跟随理想天棚力输出实际作动力,使车辆保持良好的行驶平顺性。控制系统框图如图8所示。

图8 控制系统框图Fig.8 Control system diagram

直线电机产生的天棚作动力为

(4)

式中Csky——天棚阻尼系数,取700 N·s/m

2.3 系统传递特性分析

针对轮毂电机引起的车辆垂向振动负效应,根据提出的轮毂电机悬置的电磁悬架系统以及其动力学微分方程,本节分析轮毂电机-电磁悬架耦合系统中垂向力的传递机理,推导车身、车轮及轮毂电机之间的传递特性。

对式(2)进行傅里叶变换得

(5)

整理化简得车身位移对轮胎位移的频率响应函数为

(6)

轮毂电机位移对轮胎位移的频率响应函数为

(7)

轮胎位移对路面输入的频率响应函数为

(8)

其中

A1=Ks+jωCsω=2πf

式中 j——虚数单位

ω——圆频率

(9)

将式(6)、(8)代入式(9)得

(10)

(11)

将式(8)代入式(11)得

(12)

3 仿真

为验证所提出悬置式轮毂电机结构和天棚控制策略的可行性与有效性,本节在随机路面激励工况下,针对表1提供的模型参数,基于第2节理论分析,分别对以下3种结构在频域和时域内进行对比分析。

(1)传统式轮毂电机结构的被动悬架(传统式),结构示意如图1a所示。

(2)悬置式轮毂电机结构的被动悬架(悬置式),结构示意如图9所示。

(3)悬置式轮毂电机结构的电磁主动悬架(图7),简称为悬置电磁式,其中直线电机采用天棚控制策略。

图9 轮毂电机悬置被动悬架结构Fig.9 Dynamic model of suspension with in-wheel motor

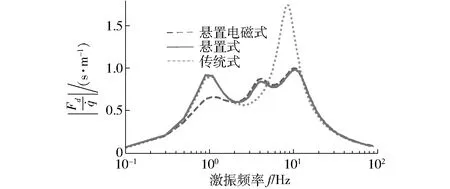

其中,仿真中各悬架类型系统参数保持一致。依据轮胎动载荷和车身加速度传递函数式(10)、(12),仿真得出轮胎动载荷和车身加速度幅频特性曲线如图10、11所示。依据悬架动力学方程,仿真得出各悬架轮胎动载荷、车身加速度时域内曲线如图12、13所示。

图10 轮胎动载荷频域特性仿真对比Fig.10 Frequency domain comparison of dynamic load

图11 车身加速度频域特性仿真对比Fig.11 Frequency domain comparison of acceleration in body

图12 轮胎动载荷时域仿真对比Fig.12 Time domain comparison of dynamic load

图13 车身加速度时域仿真对比Fig.13 Time domain comparison of acceleration in body

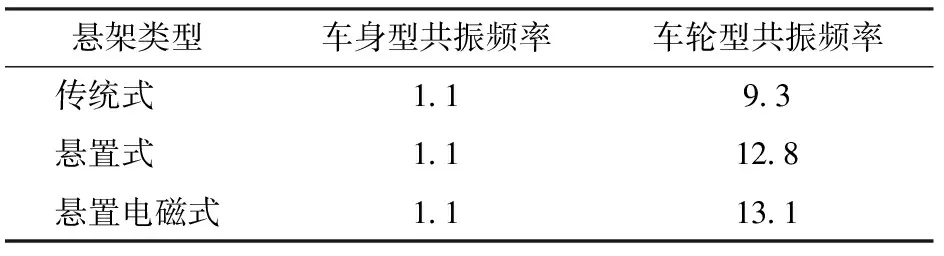

表3 频域仿真结果Tab.3 Results of frequency domain simulation Hz

在频域内,由图10可知,悬置式结构相比传统式结构在车轮型共振频率附近,共振峰幅值明显减小,轮胎接地性得到提高;由表3和图10可知,传统式结构车轮型共振峰频率在9.3 Hz附近,而悬置电磁式结构车轮型共振频率在13.1 Hz附近,根据文献[20],人体对车身振动频率最敏感范围为4~12.5 Hz,在4~8 Hz频率范围内,人的内脏器官产生共振,而8~12.5 Hz频率范围的振动对人的脊椎系统影响很大。这表明,悬置式悬架结构能够使轮胎型共振区域延后,有效避免车身垂向振动对人体产生的不利影响,这是因为悬置式轮毂电机相当于一个动力吸振器,能够分担轮胎受到的垂向动态载荷。

由图10同样可知,在轮胎动载荷增益的表现上,悬置电磁式结构和悬置式结构并无太大差异。此外,从图10可以看出,悬置式结构由于轮毂电机的振动会在3.5 Hz时存在另一个共振峰,但其峰值较小,并且不在人体对车身最敏感范围4~12.5 Hz内,所以可以不计其影响。

由图11可知,悬置电磁式结构相比悬置式结构,在1.1 Hz附近,能有效抑制车身型共振,这是因为悬置电磁式结构中直线电机作为作动器,输出天棚控制力抑制了车身型共振。

综合而言,悬置电磁式结构不仅能抑制高频轮胎型共振,而且在低频车身型振动频段也有良好的性能,有效提高了车身和车轮的动态性能。

在时域内,由图12和表4可知,悬置式结构相比传统式结构轮胎动载荷下降15.5%,可以看出轮毂电机悬置的结构布置能有效分担轮胎承受的垂向动载。悬置电磁式结构相比传统式结构轮胎动载荷下降13.0%,相比仅有悬置式结构轮胎动载稍有增加。

表4 时域仿真结果Tab.4 Results of time domain simulation

由图13和表4可知,悬置电磁式结构相比传统式和悬置式结构车身加速度明显下降,分别下降24.7%、23.2%,这是因为悬置电磁式结构采用天棚控制策略,能有效抑制车身振动。

综合而言,相较于传统的带有轮毂电机的悬架,悬置电磁式结构不仅能降低车轮动载荷,还能抑制车身垂向振动。其中采用悬置式结构抑制了轮胎接地性的恶化,采用天棚控制改善了车辆平顺性。

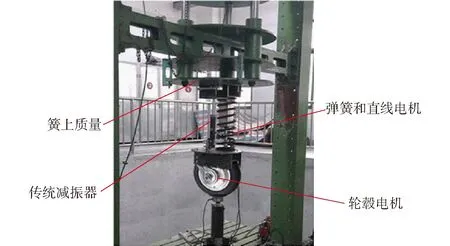

4 试验

为验证轮毂电机悬置的电磁悬架可行性,设计了集成传统阻尼器与直线电机样机,并通过弹簧和减振器与轮胎质量系连接,在数控液压伺服单通道试验台上进行了试验。台架结构布置如图14所示,单通道台架由机架、直线电机、弹簧、减振器、集成轮毂电机的轮胎组成,其中机架加载质量为310 kg,模拟1/4车辆簧上质量。数据采集设备采用LMS SCADAS多功能数据采集系统,控制系统采用dSPACE,包括MicroAutoBox和RapidPro模块,RapidPro模块作为驱动与MicroAutoBox构建一个控制系统ECU,实物如图15所示。

图14 单通道试验Fig.14 Single channel test

图15 控制系统和数据采集系统Fig.15 Control system and data acquisition system

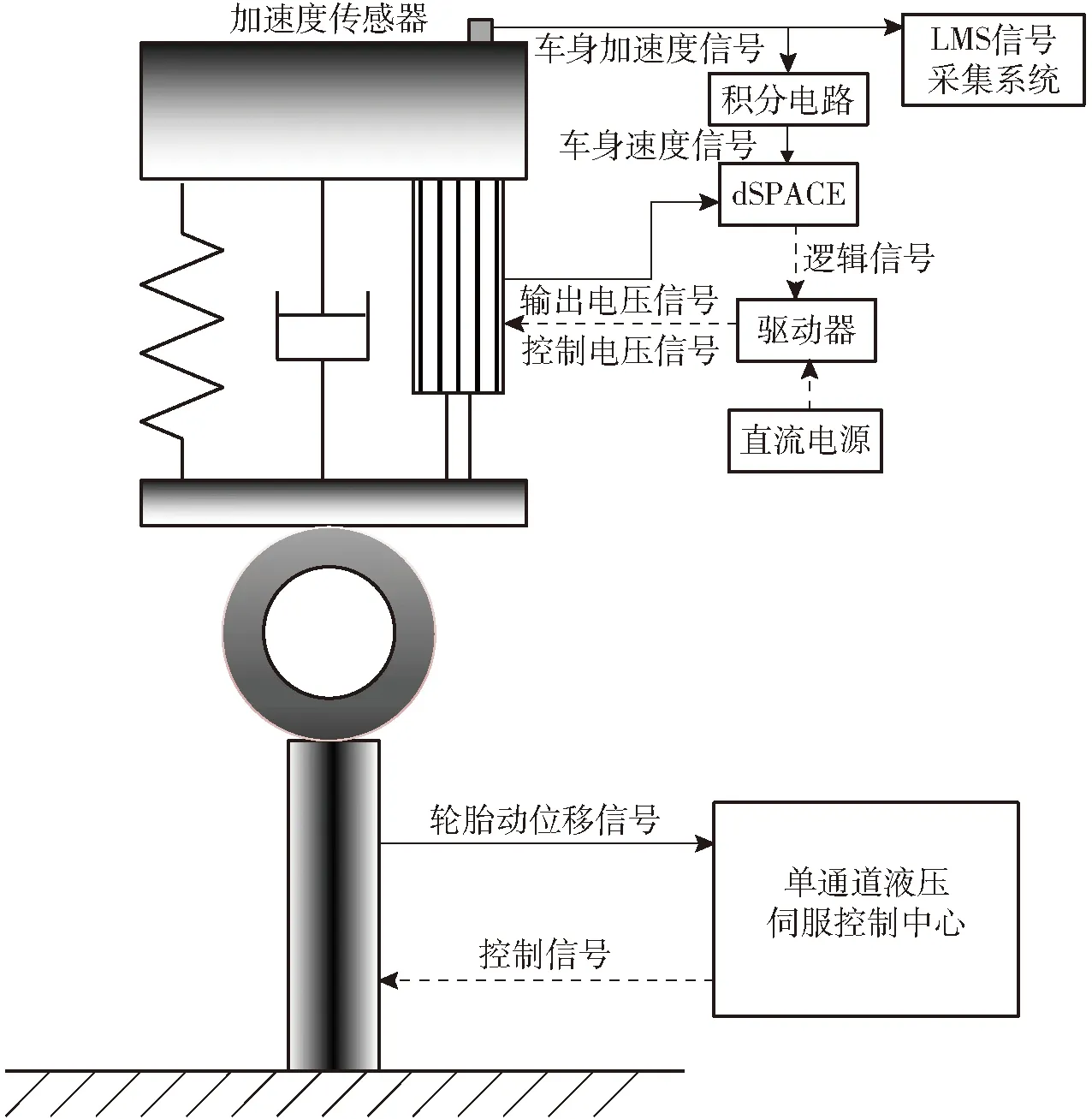

图16 试验控制方案Fig.16 Test control scheme

试验控制方案如图16所示,将Simulink模型中产生的路面谱下载到激振台控制PC,由液压伺服控制中心控制激振台模拟路面输入。试验中控制中心可采集激振头位移信号和车轮动载荷信号,加速度传感器用于采集车身加速度,将信号通过积分电路处理后传给dSPACE单元,dSPACE作为ECU根据设计的控制策略通过发送逻辑信号到电机驱动器,再通过输出电压信号对直线电机进行控制,使直线电机输出作动力对悬架进行控制。

分别对传统式结构和悬置电磁式结构进行试验对比。首先在C级随机路面下进行试验,车速为20 m/s,试验时间为10 s。试验结果如图17和表5所示。

由图17和表5可以看出,悬置电磁式结构相比传统式结构车身加速度下降23.1%,轮胎动载荷下降16.6%,由此可得悬置电磁式结构在车身加速度和轮胎动载荷均方根都优于传统式结构。试验结果表明,悬置电磁式结构能够改善轮胎接地性和车身平顺性,与仿真结果相符。

图17 随机路面试验结果Fig.17 Test results on random road

表5 试验结果Tab.5 Results of test

其次,在正弦激励下进行了试验,试验中正弦激励输入的频率选取1、2、3、4、5、6、7、8、9、10、11、12、13、14、15 Hz。正弦激励输入均为50个循环、振幅为5 mm。

图18 正弦路面试验结果Fig.18 Test results on sine road

在不同激振正弦频率下对传统式悬架和悬置电磁式悬架进行试验,并对每个频率下两种结构的车身加速度和轮胎动载荷取均方根,对比结果如图18所示。当激振台提供的正弦激励大于4 Hz时,悬置电磁式结构相比传统式结构车身加速度降低,车辆平顺性提高;在轮胎接地性方面,可以看出悬置电磁式结构在各频率下车轮动载荷均方根都较低,在一定程度上改善了轮胎接地性,提高了车辆的安全性。

5 结论

(1)仿真分析表明,轮毂电机驱动式电动车由于轮毂电机的引入使非簧载质量增加,导致车辆的轮胎接地性下降,汽车平顺性恶化。

(2)提出了一种轮毂电机悬置的电磁悬架结构,悬置式轮毂电机相当于一个动力吸振器,能有效分担轮胎受到的垂向动载荷,直线电机采用天棚控制策略,抑制车身振动。通过结构和控制方法两方面的改进,抑制由于轮毂电机驱动电动车非簧载质量增大引起的垂向振动负效应。

(3)仿真及台架试验结果表明,在时域内,对于平顺性,悬置电磁式结构悬架相比传统带轮毂电机悬架,能减小车身加速度,提高车身隔振性;在轮胎接地性方面,其能够有效降低系统车轮动载荷,提高轮胎接地性,明显优于传统带轮毂电机悬架。在频域低频区,悬置电磁式结构能削弱车身型共振峰;在频域高频区,其不仅能削弱车轮型共振峰,而且能够延后共振峰的频段,有效避免了人体能感受到的最敏感振动区段。