柴油抗磨剂对柴油质量影响分析

2018-07-27尹彤华

尹彤华

(中国石油化工股份有限公司炼油事业部,北京 100728)

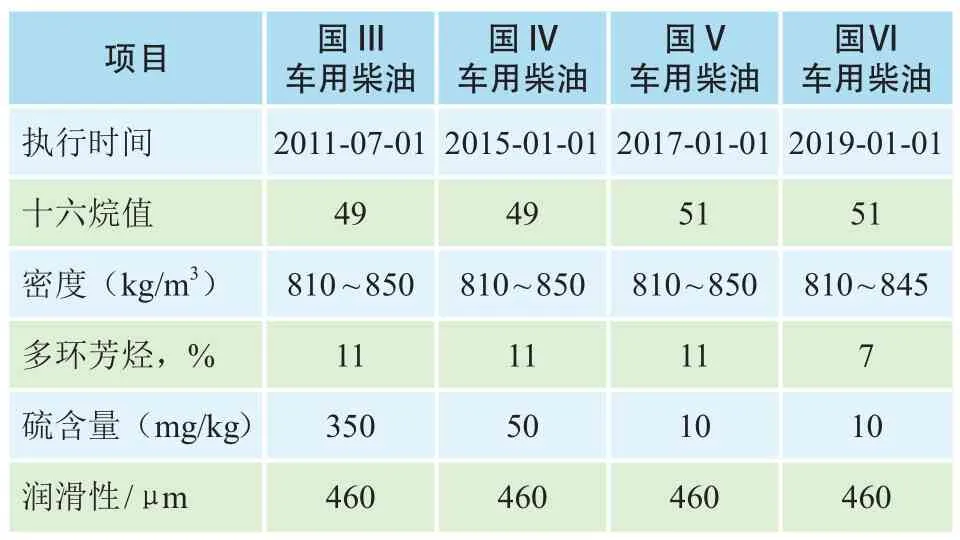

近年来,随着我国大气环境污染治理力度的不断加大,车用油品质量升级步伐越来越快,我国从2004年开始提出车用柴油质量升级要求,到2017年车用柴油达到国Ⅴ标准,硫含量降低了99.5%。车用柴油主要质量指标的变化见表1。

表1 车用柴油主要质量指标的变化[1]

柴油车中部分设备必须依靠柴油提供润滑性能阻止或减少磨擦的性能,这些设备包括轻负荷柴油车的旋转泵、重负荷柴油车的线性喷射泵以及高压共轨燃油喷射泵、喷嘴等,其中旋转泵和高压共轨喷射泵完全依赖柴油本身润滑,因此柴油本身的润滑性对车辆运行十分重要。

为了保证柴油发动机在使用过程中不会出现喷油泵等设备摩损的情况,国际上通行的做法是在柴油中添加一定比例的抗磨剂,改善柴油润滑性。20世纪80年代,欧洲开始实施车用柴油质量升级,随着柴油硫含量的不断降低,欧洲开始普遍使用抗磨剂解决发动机泵磨损问题。最初使用二聚酸作为柴油抗磨剂,由于二聚酸与发动机油中的钙离子相互作用,导致大规模的行车故障。20世纪90年代中期转向中性抗磨剂的研发与使用,并引入相应的车辆无害性评定试验。90年代后期,单酸型抗磨剂开始应用。1997年欧盟EN590引入高频往复机测定磨痕直径,指标限值460μ m。目前酸型、酯型抗磨剂在市场上均有使用。欧洲、美国、日本等地在使用抗磨剂时曾多次出现柴油车过滤器、燃油滤清器、喷嘴堵塞等事故。我国在抗磨剂使用初期也出现了类似问题,因此柴油抗磨剂的品质性能以及与其他添加剂配伍性对柴油的性能影响应给予高度关注。

1 柴油润滑性能及其表征测试方法

闾邱祁鸣等[2]对柴油润滑性的作用机理进行了研究。认为脱硫工艺过程与柴油润滑性有较好的关联性,含硫物质的多少与柴油润滑性之间关联度不明显;而柴油中氮含量越高,润滑性越好;柴油的黏度和密度越大,润滑性越好;馏出点温度越高,馏分的润滑性越好;饱和烃中的链烷烃和环烷烃对润滑性起负作用;而非饱和烃对润滑性有较大贡献;在芳烃组分中,从提高润滑性的角度看,多环芳烃比单环芳烃的贡献大。

雒亚东等[3]对柴油润滑性与其组成关系进行了详细研究,认为催化柴油润滑性能要优于直馏柴油。对于加氢柴油,加氢深度越高,柴油润滑性越差。润滑性较好的组分主要集中在高馏分段,柴油中重组分含量越高,柴油的抗磨性越好。研究表明,90%馏出温度与柴油的润滑性线性相关性较好,90%馏出温度越高,柴油中的高沸点组分越多,而其中含氧含氮化合物、多环芳烃等天然抗磨物质也是越多。因此,重组分含量增加,柴油的磨斑直径减小,柴油的抗磨性能变好。

柴油润滑性采用高频往复试验机(HFRR)测试,方法要求将200 g,6 mm的钢球夹在浸有柴油的铁盘中,负载1.9 N,往复频率50 Hz,往复行程1 mm,在60℃温度下测试75 min,测量金属球磨损量,磨斑直径小于460μm则润滑性合格。图1显示了未加抗磨剂的空白柴油和加有抗磨剂的柴油的磨斑直径变化。

图1 磨斑直径变化

2 柴油抗磨剂的润滑机理及分类

柴油抗磨剂主要通过表面活性分子在摩擦金属表面的吸附来改善柴油润滑性能。抗磨剂分子的两个顶端分别是一个极性基团和一个非极性基团,散布在柴油中。遇到金属后,分子的极性基团吸附到金属表面形成油膜,另一端的非极性基团则进入柴油中。由此抗磨剂可以提供金属表面间的边界润滑,对金属表面形成保护层,可以有效阻止与相对运动摩擦的金属表面直接接触,从而有效降低机械磨损。

目前柴油抗磨剂主要有脂肪酸型和脂肪酸酯型两种产品。

酸型抗磨剂的相对生产成本较低,酸值高,一般酸值(KOH)在185~210 mg/g。按200 mg/kg添加量测算,可使柴油酸度(KOH)增加3.2~3.6 mg/100mL,同时凝点高于酯型抗磨剂,加剂比例偏大。

酯型抗磨剂生产成本较高,酸值(KOH)低,一般小于1 mg/g,凝点低,加剂比例比较小,适用于寒冷地区。但是在使用中易出现柴油乳化现象和过滤堵塞等问题,对杂质和饱和烃含量要求严格控制。

从化学成分看,C16~C18的不饱和脂肪酸为抗磨剂的最有效组分。而硬脂酸、松香酸等饱和脂肪酸以及钠、镁、钙、锌、铁等金属元素和磷、硼、硅、氯等非金属元素均为抗磨剂的非理想组分,需要进行严格控制。

3 抗磨剂性能指标及对柴油质量的影响

为了改善柴油润滑性,根据基础柴油的润滑性,一般在柴油中添加150~300 mg/kg的抗磨剂,柴油磨痕直径可以从500~700μ m降低至400μ m左右。不同的基础柴油对抗磨剂的感受性不同,一般来说柴油中的非饱和烃对抗磨剂的感受性好于饱和烃,添加相同剂量的抗磨剂,催化、焦化等二次加工柴油的磨痕直径降幅较大。在实际使用过程中,同批次柴油对不同厂家抗磨剂的感受性也不相同,在添加剂量相同的条件下,磨痕直径降幅为170~270μm。因此,用户在选择抗磨剂时需要进行配比试验。

柴油抗磨剂性能评定主要分为理化指标、使用性能和行车性能试验三类。其中理化性能指标包括酸值、凝点、浊点、闪点、饱和脂肪酸含量、不溶物、游离甘油、金属含量和非金属杂质含量等;使用性能指标主要包括柴油润滑性改进、破乳性和过滤性等;行车性能试验主要考察8000公里行车试验后,柴油车滤清器压降、过滤器堵塞和喷嘴清洁性等。

3.1 理化性能指标

酸值:抗磨剂最重要的指标之一。对酸型抗磨剂而言,反映了酸性抗磨剂的有效组分含量,一般在180~210 mg/g,偏低说明有溶剂或其他物质进行了稀释,偏高说明加入了非正常脂肪酸类的强酸,这些酸腐蚀性非常强。对酯型抗磨剂而言,酸值反映了脂肪酸与醇类反应的完全程度。

凝点:与产品在低温下的储存、运输、装卸等作业能否进行有关。凝点高,冬季易导致柴油低温流动性差,油箱过滤网堵塞。酸型抗磨剂凝点一般在–16℃~–10℃,越低说明不饱和脂肪酸含量较多。如果产品的凝点低于–20℃,则说明有溶剂或其他物质稀释,有效组分降低。凝点上限可以限制硬脂酸、松香酸等饱和酸及杂质含量。酯型抗磨剂的凝点与抗磨效果关系不大。

饱和脂肪酸含量:控制抗磨剂中硬脂酸、松香酸等非理想组分含量,含量高会使柴油流动性变差,特别是冬季易造成滤网堵塞的问题。也可以通过倾点和浊点等指标表征抗磨剂中硬脂酸、松香酸和其他杂质等含量。

游离甘油:控制酯型抗磨剂中未反应甘油含量。游离甘油与过量水结合可以导致柴油浑浊,与罐底杂质结合易产生絮状物等。

金属含量:控制原料、生产过程中外来杂质,如金属钠形成的脂肪酸钠皂化物等不溶性沉渣,易造成过滤器堵塞。

硫、氮、硼、磷等非金属杂质含量:防止抗磨剂产品中加入润滑油等含硫、含氮添加剂或用地沟油加胺类化学物质勾兑而成的抗磨剂。

3.2 使用性能指标

为了保证柴油在使用过程中不会出现对柴油发动机的负面影响问题,对抗磨剂的性能表征除了上述理化指标外,同时需要进行润滑性能和破乳性等无害化试验。

润滑性能:改善柴油润滑性能是抗磨剂的根本目标。通过高频往复试验机考察柴油抗磨剂的功效,保证抗磨剂在一定的添加比例下,能够对关键设备起到保护作用。

破乳性:检验含有抗磨剂的柴油与水充分混合后是否有乳化现象。在一定条件下柴油与水混合,静置15 min,测量水从柴油中分离出来的体积。

过滤性:测定可滤出不溶物的含量。防止柴油中一些不溶物堵塞过滤器及发动机供油系统。将400±5 g含有2%抗磨剂的柴油在7℃储存24 h,通过0.7 µm滤膜后,称重,用滤前滤后质量差表征,质量差大说明不溶物含量高,易形成堵塞。

润滑油相容性试验:评估抗磨剂和机油添加剂的相容性。将10 g新的润滑油(SAE黏度为40,总碱值TBN>10 mgKOH/g)和10 g抗磨剂混合后,在90℃下老化3天,用500毫升柴油稀释上述混合物,在200 mbar的真空度下通过0.8 µm的滤网,测定过滤时间。一般空白柴油的通过时间约为150 s,测试时间大于300 s为不合格。

3.3 行车试验

行车试验是模拟车辆实际行驶过程中,抗磨剂对车辆设备、系统等方面影响情况,一般用滤清器试验、过滤器堵塞试验以及喷嘴清洁性来表征。

滤清器试验:在实际行车试验中,使用2 µ精密滤清器,记录行驶8000 km以后,滤清器的压降变化情况。

过滤器堵塞试验:在实际行车试验中,用卡车过滤器压差来表征。

喷嘴清洁性试验:评定柴油控制喷嘴形成沉积物的能力。测试结果用喷嘴针阀不同升程时的空气流量损失百分数表示。

滤清器、过滤器压差变大,空气流量损失增加,则抗磨剂形成固体堵塞倾向增加。

4 原料及生产工艺对抗磨剂性能的影响

酸型抗磨剂依据原料不同一般采用两种生产工艺。

一种是直接采购妥尔油脂肪酸作为原料,经过冷冻结晶脱蜡,精馏提纯等工艺,去除原料中的松香酸、饱和脂肪酸、磷脂和其他有害物质。

另一种是使用普通脂肪酸作为原料,采用尿素脱蜡等工艺,将原料中的饱和脂肪酸、磷脂和其他有害物质去除,两种工艺均要满足C16~C18不饱和脂肪酸的含量要求。

酯型抗磨剂是以脂肪酸和甘油为原料,在催化剂的作用下,通过酯化反应生成脂肪酸酯,再经过分馏、精制等工艺,除去饱和脂肪酸、游离甘油以及金属元素等有害物质。

李彦等[4]研究了酸型、酯型抗磨剂原料选择,酯化、后处理等生产过程对抗磨剂性能的影响。分析了抗磨剂结构和质量对柴油性能的影响,如在使用过程中出现的柴油乳化、产生絮凝物等现象。研究表明脂肪酸型抗磨剂仅适用于低酸度柴油,而在高酸度柴油中加入酸性抗磨剂会造成柴油酸度超标。脂肪酸酯型抗磨剂的适应性较强,对改善柴油润滑性更好。

白正伟等[5]对车用柴油堵塞滤网原因进行了研究,认为柴油发动机中产生滤网堵塞的主要原因是柴油中添加了酸型抗磨剂,与柴油中的胺类化合物(如柴油清净剂)发生作用,聚集成为相对分子质量较大的多分子聚合体,进而形成胶体颗粒,造成滤网堵塞。研究中发现柴油中的多环芳烃含量越高,对酸性抗磨剂聚集体的溶解能力越好,不容易发生滤网堵塞。

抗磨剂原料的质量对产品有着至关重要的影响,酸性抗磨剂一般选用不饱和脂肪酸含量较高的妥尔油脂肪酸为原料。妥尔油脂肪酸中饱和脂肪酸含量较低,一般小于10%,所以生产工艺相对简单。将原料与溶剂混合后进行低温冷冻,松香酸和硬脂酸等在冷冻条件下不溶于溶剂而析出,分离析出物,可以降低产品中饱和脂肪酸含量。

棉籽油、菜籽油等普通脂肪酸由于饱和脂肪酸等杂质含量较高,需要进行多次冷冻脱蜡,才能够达到抗磨剂产品对饱和脂肪酸限值要求。而采用工业脂肪酸、地沟油等成本低、品质不稳定的脂肪酸作为原料时,如未经过深度精制处理,抗磨剂产品在一定条件下会导致柴油中杂质污染、细菌滋生等问题,堵塞过滤器或者喷嘴,带来油泵磨损等问题,导致发动机故障。同时细菌滋生对柴油储运系统影响较大,处理困难。

酯型抗磨剂主要是采用脂肪酸与甘油作为原料,在催化剂的作用下发生酯化反应,生成脂肪酸酯。经过水洗、中和、精馏工艺将产品中的酸、碱等杂质脱除。在生产过程中使用酸性(H2SO4)、或者碱性(NaOH)催化剂,残存的金属离子与不饱和脂肪酸易形成脂肪酸钠等皂化物,影响柴油的过滤性能。工艺上必须除去这些有害物质。

另外高常娟等[6]考察了储存条件对柴油润滑性的影响。研究表明,在常规储存条件下,不同性质的柴油在储存前后,其润滑性变化情况是不同的,受柴油组分的影响较大。低凝点柴油储存后润滑性变差的几率较大;低硫、低芳柴油储存前后润滑性差异较大;储存后柴油的酸度增大、缺氢数小的碱性氮化物含量增多是导致柴油润滑性变好的原因;脱除胶质后的柴油润滑性有所降低。

5 抗磨剂与其他添加剂混用对柴油性质的影响

为了改善柴油的润滑性、抗爆性、低温流动性、导电性以及洁净性等,一般在柴油中添加多种添加剂,主要包括抗磨剂(脂肪酸、酯)、十六烷值改进剂(硝酸异辛酯)、降凝剂(聚乙烯醋酸乙烯酯)、抗静电剂(聚砜、多胺)、清净剂(聚异烯烃丁二酰亚胺)等,多种添加剂混合在一起,对柴油性能的改善将产生一定的影响,相关研究单位做了大量的柴油添加剂配伍性工作。

5.1 酸型抗磨剂与其他添加剂相互影响情况

KanyctnhB.M.[7]等研究了酸型抗磨剂与十六烷值改进剂的相互影响情况。在不含抗磨剂的柴油中加入十六烷值改进剂,磨痕直径由598μ m增加到707μm,柴油的润滑性降低。在有抗磨剂的情况下,对比添加相同剂量的十六烷值改进剂,磨痕直径由390μ m升高到654μ m,所以十六烷值改进剂可以较明显的降低抗磨剂的润滑性能。这是因为加入的十六烷值改进剂极性较强,优先吸附在金属表面,阻碍了柴油抗磨剂的物理吸附或化学吸附。当滑动偶件表面处于边界润滑状态时,十六烷值改进剂并不能起到润滑作用,造成滑动偶件表面磨损[4]。

由于酸型抗磨剂与清净分散剂分别有酸型基团与碱性基团,两者相遇有发生反应降低润滑性及清净性的风险,但也有观点认为[8]两者均匀分散在柴油中,相遇发生反应的机会很小,所以不会降低性能。抗磨剂与抗静电剂在使用中未出现相互冲突的情况。

5.2 酯型抗磨剂与其他添加剂相互影响情况

石油化工科学研究院分别就酯型抗磨剂与降凝剂、十六烷值改进剂等添加剂的配伍性情况进行了试验。

5.2.1 与降凝剂的试验

分别测试单独加入酯型抗磨剂、降凝剂和同时加入两种添加剂的柴油润滑性、低温流动性指标变化情况,见表2。

表2 酯型抗磨剂、降凝剂对柴油低温流动性及润滑性的影响

从表2可以看出,酯型抗磨剂对柴油低温流动性无影响,流动改进剂对柴油润滑性改善很小。二者同时加入,能改善柴油润滑性,又有良好的降凝效果,所以酯型抗磨剂与流动改进剂无对抗作用。

5.2.2 与十六烷值改进剂的试验

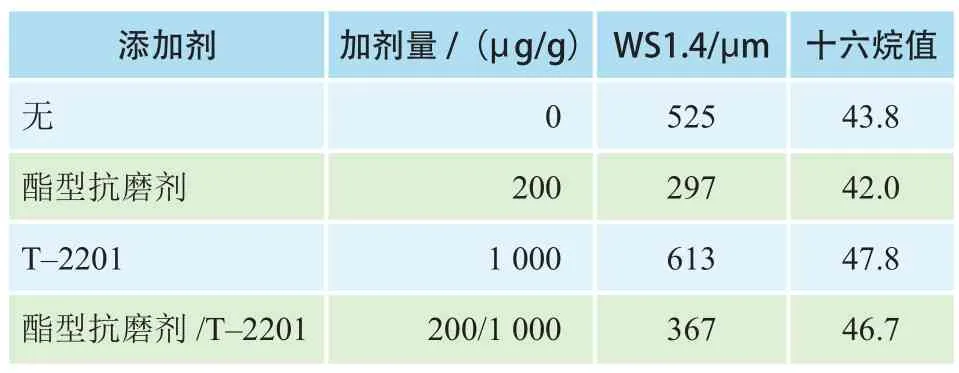

分别测试单独加入酯型抗磨剂、十六烷值改进剂和同时加入两种添加剂,柴油润滑性、十六烷值指标变化情况,见表3。

从表3看出,酯型抗磨剂对柴油十六烷值有负影响,十六烷值改进剂对柴油润滑性同样有负影响,二者同时加入,润滑性、抗爆性的改善程度均有降低,因此,酯型抗磨剂与十六烷值改进剂有对抗作用,相比酸型抗磨剂对抗性要弱。也是因为十六烷值改进剂极性较强,优先吸附在金属表面,阻碍了酯型抗磨剂的物理吸附或化学吸附。

表3 酯型抗磨剂、十六烷值改进剂对柴油十六烷值和润滑性的影响

6 结论

1)随着油品质量升级步伐的不断加快,柴油天然润滑性能降低,需要加入抗磨剂减少柴油发动机系统的磨损。

2)目前柴油抗磨剂分为酸型和酯型两种。酸型抗磨剂成本较低,酸值高,凝点偏高,与其他添加剂作用较强;酯型抗磨剂成本较高,酸值低,凝点偏低,与其他添加剂作用较弱。

3)国际上对抗磨剂的性能质量控制,包括理化性能、使用性能和行车试验等多方面的评定指标。

4)柴油抗磨剂与其他添加剂具有一定的对抗作用。酸型抗磨剂与十六烷值改进剂的对抗作用强于酯型抗磨剂;酸型抗磨剂与柴油清净剂存在结合反应的风险;酯型抗磨剂与降凝剂、抗静电剂等没有对抗作用。

5)选择柴油抗磨剂在保证润滑效果的同时,要充分考虑抗磨剂的生产设备、工艺处理、实物质量、使用性能及无害化试验,以及与十六烷值改进剂的对抗作用,基础柴油酸度等。建议采用管道调和方式,保证添加剂在柴油中的均匀性。对与航煤管道顺序输送的柴油添加剂实施批准认证制。