新型封隔式回接装置及工艺技术研究

2018-07-27孙泽秋代红涛

孙泽秋,魏 钊,代红涛,覃 毅,陈 涛

1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司 (山东 德州253005)

2.中国石化华北石油工程有限公司井下作业分公司 (河南 郑州450042)

3.中国石油集团渤海钻探工程有限公司第一固井分公司 (河北 任丘062552)

“三高”气井由于其特殊的地质原因,环空易发生气窜。常规尾管回接工具不具备环空封隔的能力,其回接固井工艺无法解决尾管固井后环空气窜的技术难题,造成井口带压[1-3]。国内外针对防气窜水泥浆体系、固井方式、施工过程控制等方面进行了许多研究[4],取得了一些阶段性成果,但未能从根本上解决气窜难题。本文提出在回接装置顶部设计一套机械式封隔器,固井后通过封隔器实现环空封隔,保证尾管回接固井质量。目前国内少数固井工具研究单位对带封隔器回接装置已有相关研究,但是大多数研究只限于结构设计方面[5-6],而对于工具设计与工艺技术综合研究相对较少。因此,设计了带防退功能的封隔式回接装置,着重研究了尾管回接工艺技术,并对影响回接效果的尾管固井回接筒内部修整技术、多级压力控制技术、调长关键参数计算3方面进行了重点研究。通过现场应用,该工艺技术为提高重叠段固井质量、防止环空气窜提供了一种新的研究思路。

1 回接装置的结构设计

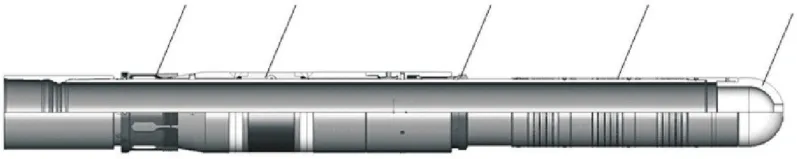

新型封隔式回接装置的主要设计原则是在常规回接装置的基础上,增加了一套机械式封隔器机构。结合现场实际情况,优化了适应现场作业的机构设计。新型封隔式回接装置主要由防退机构、封隔器胶筒、防提前坐封机构、密封组件、导向头组成,如图1所示。

防退机构封隔器胶筒防提前坐封机构密封组件导向头

图1 新型封隔式回接装置结构图

防退机构主要依靠反向卡瓦实现防退功能,反向卡瓦会沿着锥体张开,挂到上层套管内壁上。封隔器采用单胶筒结构设计,利用管柱对回接装置的下压力完成封隔器的胀封,封隔器内部设计有防退卡簧机构,可实现永久胀封。防提前坐封机构由弹簧套组成,设计在回接装置插入部分的顶端,若下放回接管柱时出现遇阻,该作用力会施加在防提前坐封机构上,不会直接作用到封隔器,降低了封隔器提前坐封的风险。密封组件由相互独立的多组密封圈组成,提高了回接装置的密封性能。导向头采用圆头设计,在回接装置插入回接筒时起到导向的作用,使用可钻材料加工,钻除后实现内通径[7]。

回接固井施工结束,先将封隔式回接装置的插入部分全部插到悬挂器回接筒内,由于回接装置上密封组件的存在,回接筒内外可实现阻隔。下放管柱至遇阻,回接装置上的弹簧套接触到回接筒顶端,此时通过管柱下压施加的作用力可直接作用到封隔器。继续下压施加作用力,剪断封隔器坐封销钉,封隔胶筒在轴向力作用下发生挤压变形,胀封在上层套管内壁,实现套管外环空的封隔[7]。继续下压施加作用力,将防退机构销钉剪断,防退卡瓦坐挂到上层套管内壁。在封隔器胀封的过程中,封隔器内部的防退卡簧起作用,实现永久胀封。

2 防气窜尾管回接工艺技术

“三高”气井防气窜回接固井主要采用新型封隔式回接装置、节流浮箍、专用铣鞋、固井胶塞等井下工具。结合回接固井实际,制定了一套防气窜尾管回接工艺技术。

2.1 回接前准备

①刮管作业。用钻具送入与上层套管匹配的刮管器,对回接装置的封隔器经过位置进行刮壁处理,防止水泥残渣及管壁内毛刺划伤封隔器胶筒,造成封隔器密封不严[7-8]。②磨铣回接筒作业。下入与回接筒相匹配的专用铣鞋,在回接筒内部旋转清扫,用于清理回接筒内部水泥残渣,防止回接装置插入时划伤密封圈。清理回接筒内壁结束,铣鞋下至回接筒底部,下压30~100 kN,磨铣3~5 min(根据不同规格的回接装置,确定下压力和磨铣时间),铣鞋斜肋在回接筒底部磨出一道外径等于悬挂器密封外壳顶端直径的痕迹,用于判断铣鞋是否磨铣到回接筒底部。

2.2 回接管柱下入

①下入回接套管串。下入“封隔式回接装置+3~6根套管+节流浮箍+套管串”的回接管柱,下入过程中,严格控制下放速度,尤其是控制遇阻的下压力,该力不得超过防提前坐封机构销钉剪切值的80%。②试插探底验封。回接装置距离回接筒以上1~2 m洗井循环,然后小排量开泵下放试插,下放管柱至泵压突然升高,立即停泵,继续下放至遇阻,下压力不得超过防提前坐封机构销钉剪切值的80%,憋压5~8 MPa,检验回接装置密封性。③调整回接管串。为了保证回接固井后回接装置完全插入并且芯轴悬挂器恰好坐到套管头,根据试插探底深度,调整芯轴悬挂器以下回接管柱的长度。

2.3 回接固井

将回接管柱提至回接装置位于回接筒以上1 m左右位置,大排量循环洗井,连接固井水泥头及其管线。注入低密度前置液,注水泥浆,释放胶塞,用钻井液顶替胶塞至节流浮箍实现碰压。考虑回接固井属于套管里面固套管,工序较简单,但必须严格控制水泥浆的稠化时间、抗污染时间以及停机时间,严防固井后回接装置因水泥浆提前稠化引起无法正常插入回接筒的情况发生。

2.4 坐封封隔器

①坐封封隔器。缓慢下放管柱,将回接装置插入回接筒内,继续下放使回接装置完全插入回接筒,下压100~120 kN,剪断防提前坐封机构销钉;下压至120~150 kN,剪断封隔器销钉,封隔器胶筒开始胀封;继续下压至300~500 kN,剪断防退机构销钉,防退卡瓦张开,封隔器完全胀封。②坐芯轴悬挂器。继续下放管柱,将芯轴悬挂器坐在套管头上,让芯轴悬挂器承受上部套管足够的悬重,形成有效密封。

3 关键工艺技术

3.1 尾管固井回接筒内部修整技术

尾管悬挂器的回接筒完好程度直接决定了回接装置的密封效果,回接筒内部修整是尾管回接的关键技术。为了确保专用铣鞋插入回接筒进行彻底修复,首先确保铣鞋顺利插入回接筒并到达筒底。用同一趟管柱输送尾管和磨铣回接筒,可通过校核尾管固井悬挂器丢手下放至遇阻与磨铣回接筒时回接筒顶部的位置,判断专用铣鞋是否磨铣至回接筒底部[9]。送入专用铣鞋至回接筒内,开泵旋转修整,转速控制在40~50 r/min,不同的钻具循环排量不同,一般为0.8~1.5 m3/min。专用铣鞋插入回接筒可以清扫筒内的水泥残留和毛刺,持续下放至筒底,直至悬挂器密封外壳顶端台阶。通过磨铣后铣鞋斜肋处有一道明显磨痕,且磨痕外径等于悬挂器密封外壳顶端内径,直肋上无明显的划痕仅有轻微的周向磨痕,以此判断回接筒在井内的状态趋于正常。

3.2 多级压力控制技术

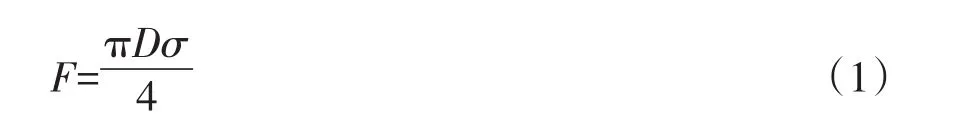

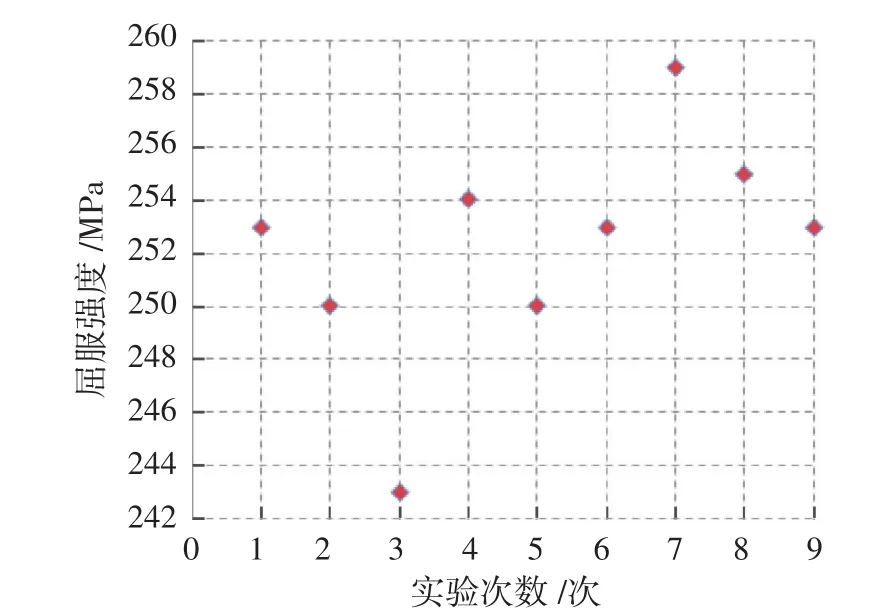

多级压力体系通过设置不同的压力值,实现多种机械功能。封隔式回接装置多级压力体系主要由防提前坐封机构(P1)、封隔器坐封(P2)、防退机构(P3)的三级销钉来实现的,因此销钉剪切的稳定性和可靠性直接关系到多级压力系统的功能实现[10]。销钉普遍由铜棒坯料车铣打磨制作而成,为了掌握铜销钉的实际剪切值,利用液压万能试验机测试销钉剪切值,如图2所示。

图2 液压万能试验机测试销钉剪切值

对出自同一铜棒的同尺寸销钉进行抽检测试,得到了同组销钉的不同屈服强度(σi),如图3所示。采用去掉最大值和最小值、求平均的计算方法,确定同批次销钉的屈服强度σ。销钉剪切值的计算公式:

式中:F为销钉剪切值,kN;D为销钉直径,mm;σ为销钉屈服强度,MPa。

图3 同组销钉的不同剪切值

在工艺方面,回接套管下入过程中产生机械振荡或水力激荡,造成销钉疲劳破坏,使得销钉的实际剪切值存在误差。考虑到剪切值的精准,在回接套管下入过程中要匀速下放,严禁猛提和猛刹,并且遇阻时下压力严格控制在防提前坐封机构的80%以内,防止胶筒提前胀封。

3.3 调长关键参数计算

调长回缩距的准确计算直接关系到回接装置能否顺利插入回接筒实现密封。在调长计算时,加到芯轴悬挂器以下的套管过长,芯轴悬挂器无法坐挂到套管头上,无法密封;加到芯轴悬挂器以下的套管过短,则施加到回接装置上的作用力太小,轻者封隔器胶筒无法完全胀封,严重时会造成回接装置无法插入回接筒,引起固井事故。调长回缩距由下压作用力产生的回缩距L1、固井前后浮力变化引起的管串收缩长度L2、封隔器胶筒的胀封行程L3组成[7-11]。

下压作用力产生的回缩距计算公式:

式中:L1为下压作用力产生的回缩距,m;K为接头影响系数,一般取0.85~0.95;E为钢材弹性模量,2.059×105MPa;F为回接套管管体截面积,cm2;W为施加到回接装置的下压作用力,kN;L为回接套管长度,m;g为重力加速度,9.8 m/s2。

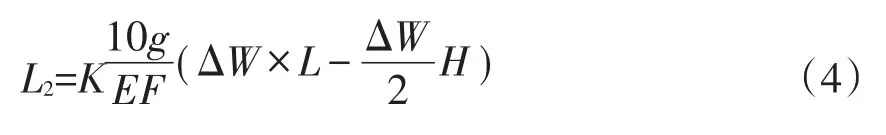

固井前后浮力变化的计算:

式中:ΔW为固井后浮力差,kN;ρ1为水泥浆密度,g/cm3;ρ2为钻井液密度,g/cm3;ρ3为加重钻井液密度,g/cm3;D为回接套管外径,cm;H为水泥浆封固段长度,m;V为加重钻井液体积,m3。

固井前后浮力变化引起的管串收缩长度L2:

式中:L2为固井前后浮力变化引起的管串收缩长度,m。

4 现场应用

A井为中国石化X分公司在四川部署的一口陆相开发井,三开完钻井深5082m,钻井液密度2.18 g/cm3,在Φ273 mm×Φ193.7 mm尾管固井施工过程中发生气窜,固井质量较差。为了规避气窜带来的风险,优选德州大陆架公司自主研发的Φ193.7 mm新型封隔式回接装置将套管回接至井口。

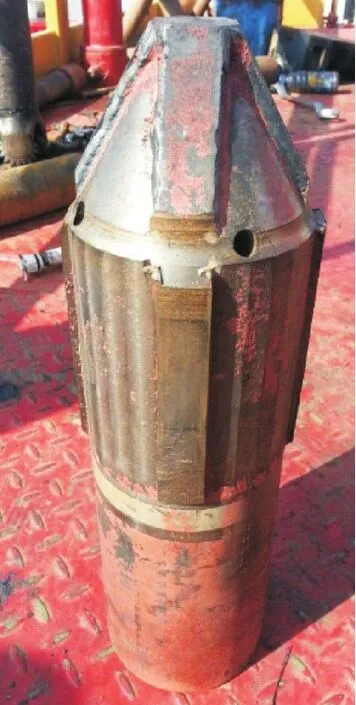

依据回接工艺流程,首先完成尾管悬挂器的扫塞以及上层套管管壁的刮管作业。下入Φ202 mm专用铣鞋清扫回接筒内表面的水泥残渣,顶驱转速设定在40 r/min,循环排量1.2 m3/min,循环压力10 MPa,探至回接筒底部后施加钻压50 kN,磨铣3 min,重复操作3次后起钻。检查铣鞋斜肋有一圈直径175 mm的磨痕,直肋基本无划痕,表明确实磨铣到回接筒底部(图4)。

按照固井设计的要求,下入管串组合为“封隔式回接装置+5根套管+节流浮箍+套管串”的回接管柱,如图5所示。回接装置下至设计位置,插入回接筒,套管内试压6 MPa,稳压10 min,无压降,回接装置插入部分验封正常,回接装置提离回接筒。根据试插位置与回缩距计算的情况,调整回接管柱,保持固井全过程回接装置在回接筒以上1 m。完成回接固井施工后,回接装置插入回接筒,下压150 kN坐封封隔器,继续下压380 kN启动防退功能,继续下放管柱直至芯轴悬挂器坐挂到套管头上,环空试压8 MPa无压降。待水泥浆凝固后,扫除套管内回接装置处的水泥塞(包括导向头)。全井筒试压50 MPa正常,该井后期未发生气窜。

图4 专用铣鞋磨铣后的实物图

图5 封隔式回接装置入井图

5 结论

1)新型封隔式回接装置通过封隔管外环空,使回接固井后水泥浆凝固时免受下部气窜干扰,保证回接固井质量。该技术为了解决“三高”气井尾管固井后的气窜难题提供了一种新的研究思路。

2)封隔式尾管回接装置的各功能实现通过多级销钉控制,这对销钉剪切值的精确性要求较高。通过抽检确定不同材质下的屈服强度,计算同批次的销钉剪切值。通过控制送放速度,减少下套管过程中对销钉的疲劳破坏,从而提高销钉剪切值的准确性。

3)为了满足不同工况下对井筒的更高压力等级要求,进一步优化密封组件,研究回接装置和回接筒间的高压密封形式,以便提高回接装置的密封等级。