海洋修井机井架承载能力评估及分级研究

2018-07-27张士超吴奇兵徐光鹏杨国斌

张士超,张 臣,吴奇兵,徐光鹏,杨国斌

中海油安全技术服务有限公司 (天津300450)

修井机井架作为修井机起升设备的重要组成部分,在海洋石油修井作业中起着至关重要的作用。在未有统一的井架安全评定标准之前,国内主要采用结构可靠性理论进行评估,通过求得可靠性指标判定井架安全性能[1-4]。在2012年推出标准SY 6326—2012《石油钻机和修井机井架底座承载能力检测评定方法及分级规范》[5],此标准规定了井架承载能力分级标准、检测评定周期及报废条件,为石油井架承载能力检测评定的具体实施奠定了基础。该标准依据API Spec 4F—2013《钻井和修井井架、底座规范》[6]和AISC 335—1989《钢结构建筑设计规范》[7]推荐的相关理论和方法进行计算评定,规范了实际工程中井架检测评定内容及要求。

目前国内对钻修井井架承载能力评定都是以SY 6326—2012为基础,但针对不同形式的井架并没有进行相应的优化[8-11]。以某B平台修井机井架为研究对象,参照标准要求,结合井架特性及现场作业情况,对井架应力测试加载方法进行优化。依据标准推荐的结构校核理论,基于VB编写了井架承载能力评估软件进行井架结构校核。此外,为全面综合的评估井架承载能力,运用ABAQUS有限元分析软件对井架进行多种工况下的仿真分析。

1 井架承载能力测试

1.1 测试仪器

应力测试采用美国BDI(Bridge Diagnostics,Inc.)结构应力测试系统。系统包括应变传感器、节点模块、工作基站及移动电源。BDI应变传感器具有高精、智能、便携、高效的优点。系统采用无线测量技术,免除了电缆运输和连接的繁重工作,大大地提高了测试效率和测试人员的安全性,非常适合在石油井架等塔架结构中使用。

1.2 布点方案

B平台修井机井架为直立、前开口K型、侧开门、无绷绳、液压起升、液压伸缩结构,设计最大钩载为2 250 kN。井架高33 m,分为井架上段、井架下段、人字架三部分。底座包括上底座、下前底座及下后底座,整个井架结构左右对称。

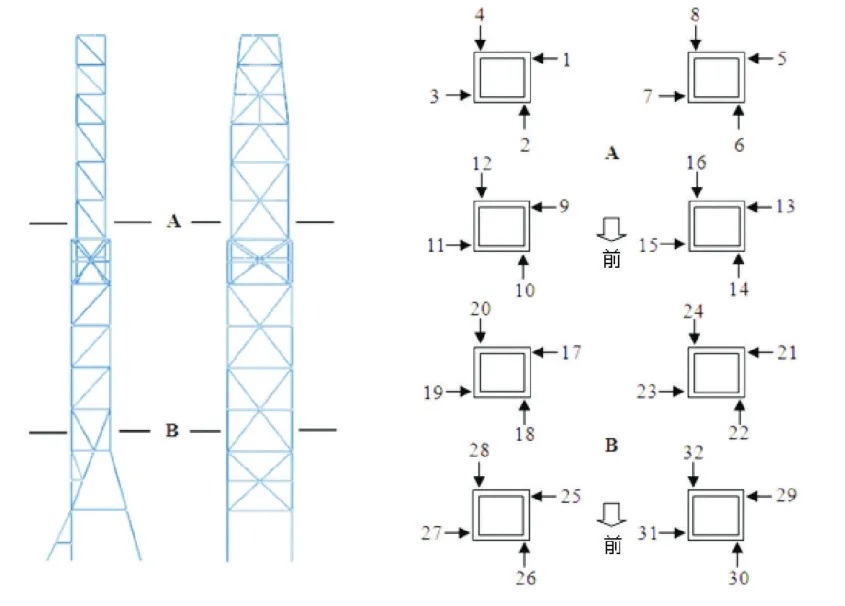

布点位置的确定应依据标准[5]测点布置原则,同时结合现场情况,在满足标准要求的前提下尽量选择现场易操作的位置。确定加载布点截面为两个,详细布点方案如图1所示。

图1 测点布置示意图

1.3 加载工况

B平台修井机井架最大承载能力为2 250 kN。测试载荷为钩载,按要求应不小于设计钩载的25%(562.5 kN)。为保证数据准确性,重复3次测试,每次测试不少于5个载荷值,见表1。测试前仪器初始化调零,加载时每一级载荷静止30 s以便记录数据。加载方式利用大钩上提放置在底座转盘主梁处的加载工装,通过指重表直接读取施加载荷值。

1.4 测试数据采集

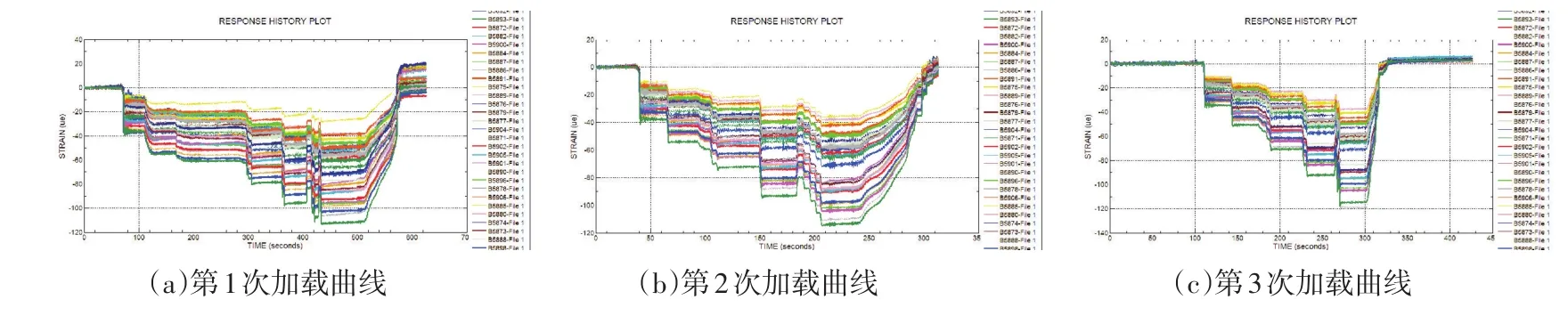

按照加载方案进行逐级加载,采集的应变数据如图2所示。

2 井架结构校核软件开发

2.1 结构校核理论

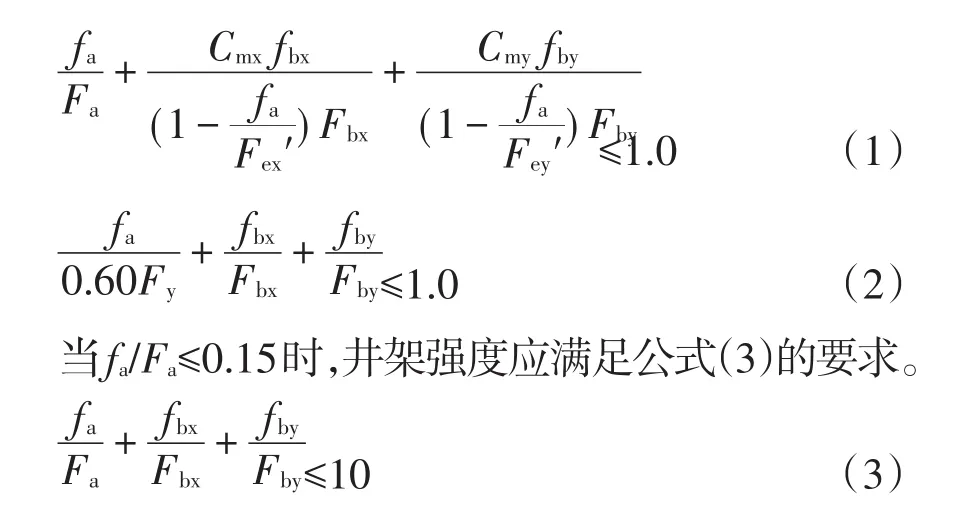

对于石油钻机、在用修井机井架的承载能力极限状态计算按AISC 335—1989的规定进行[5]。井架强度应满足公式(1)和公式(2)的要求。

表1 井架应力测试加载载荷值

图2 载荷-应变曲线图

在上式中,与下标b、m和e结合在一起的下标x和y表示某一应力或设计参数对应的弯曲轴。

式中:fa为井架承受设计最大钩载时测试杆件的轴心拉压应力,MPa;Fa为容许采用的轴心拉压应力,MPa;fb、Fb分别为井架承受设计最大钩载时测试杆件的x轴、y轴压缩弯曲应力,MPa;Fbx、Fby分别为只有弯矩存在时x轴、y轴容许采用的弯曲应力,MPa;Fex′为x轴除以安全系数后的欧拉应力,MPa,Fey′为y轴除以安全系数后的欧拉应力,MPa,采用式(4)进行计算;Fy为材料屈服应力,MPa;Cmx与Cmy为系数,对于端部受约束的构件:Cm=0.85[7]。

式中:E为弹性模量,MPa;lb为弯曲平面内的实际无支撑长度,mm;rb为回转半径,mm;K为弯曲平面内的有效长度系数,mm。

当只有轴心拉压应力存在时容许采用的轴心拉压应力Fa按下列公式计算。

1)当任一无支撑部分的最大有效长细比Kl/r小于Cc时,横截面符合AISC 335—1989标准1.9节的规定,其毛截面上的容许拉压应力Fa按公式(5)计算:

式中:l为弯曲平面内的实际无支撑长度,mm;r为回转半径,mm;K为弯曲平面内的有效长度系数,mm;Fy为杆件材料的最小屈服应力,MPa;Cc为区分弹性和非弹性屈曲的杆件的长细比。

2)当Kl/r大于Cc时,轴心受拉压构件毛截面上的容许拉压应力按公式(7)计算:

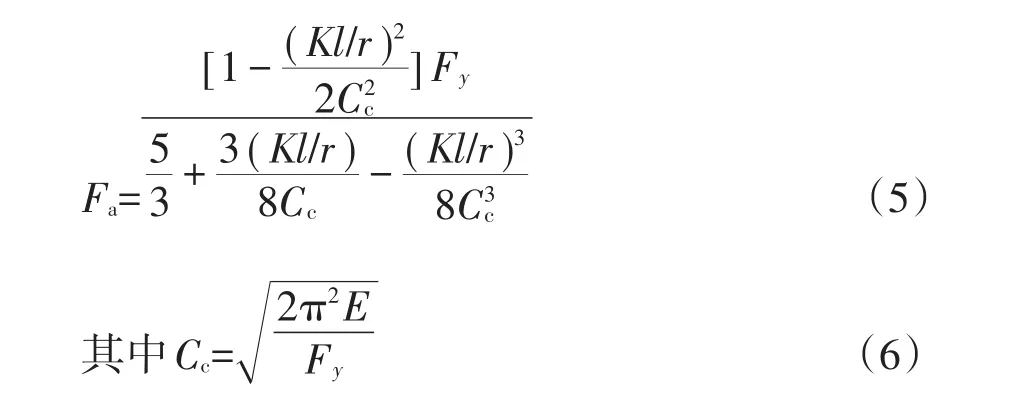

2.2 校核软件开发

在利用校核公式进行井架承载能力评估工作中,计算过程繁琐、复杂,且易出错。针对这种状况,笔者应用VB开发工具,编写了井架承载能力评估分级软件(图3)。该软件包括基本参数输入、应力数据输入、应力拟合、结构校核计算及自动评级等功能模块。

图3 井架承载能力评估分级软件

本套软件特点:①有原始应力测试数据处理能力,可自动拟合出井架额定钩载下的应力值;②考虑了海油系统内井架应力测试习惯,可依据现场测试工况灵活选择载荷输入模式,可输入多级载荷值;③多种杆件界面类型;④以VB工具为开发平台,利于功能扩展;⑤无需安装,打开即可使用。

2.3 校核结果及验证

该井架主肢为矩形钢,截面尺寸:长200 mm、宽180 mm、厚8.5 mm,井架上段断面A处杆件无支撑长度2 400 mm,井架下段断面B处杆件无支撑长度2 625 mm。钢材为Q345A,弹性模量2.06×105MPa,屈服极限345 MPa。

将井架相关力学参数,杆件参数及测试数据输入到软件中,计算出结构校核系数UC值见表2。

表2 井架结构校核系数结果

为验证软件计算程序正确性,笔者采用Excel等软件对计算结果复验,证明软件计算结果可靠。

通过结构校核结果可知:该井架在外加载荷2 250 kN作用下,井架承载最不利位置出现在A断面右前腿处,最大校核系数为0.57<1.0,因此该井架强度满足要求。根据标准的评定条件,该井架实际承载能力为2 250 kN,评为A级,有效期为3年。

3 井架及底座有限元仿真

现场应力测试能最真实反映井架现有承载能力,但只能评估出井架静载、无风等理想工况下的受力状态,有一定局限性。为全面评估出B平台修井机井架及底座安全状况与作业能力,对其进行多种工况下的有限元分析,探讨其现有承载能力,以弥补现场测试的不足。

3.1 井架及底座有限元模型

通过现场实测以及图纸资料,获取修井机井架及底座总体结构尺寸以及杆件的截面参数。由于井架及底座的结构较为复杂,为了减少计算工作量,在使用ABAQUS建模时,结合井架及底座的特点,在满足计算精度的情况下,对井架及底座的实际结构进行简化,建立接近实际结构的力学模型[10-12]。井架及底座分别选用Q345A钢及Q235钢,弹性模量为206×103MPa,泊松比为0.3,密度为7 850 kg/m3。

3.2 载荷及分析工况

井架载荷包括恒载、工作载荷、风载荷、立根载荷。根据设计资料及现场调研,计算汇总见表3。

参考API规范[6],结合修井机现场作业情况,该井架及底座包括以下几种载荷工况,见表4。

在修井作业过程中,修井机上底座的位置会根据不同的井口进行相应的变化。由于B平台油井有3列,因此本修井机上底座有3个不同的工作位置,位置1靠近左侧的生活区,从左侧至右侧,依次为位置1至位置3,如图4所示。

修井机在不同井位不同工况时倾覆力矩各不相同。从修井机结构和工作井位布置分析可知,不同工况下修井机在1井位时对平台导轨偏载,整个结构偏心最大,稳定性最差,为结构受力最不利位置。因此只要修井机处于1位置时在各工况下满足承载能力要求,则修井机在任何井位时均可满足要求。

表3 井架载荷汇总表

表4 井架作业工况

图4 井架及底座位置示意图

3.3 有限元结果计算分析

3.3.1 有限元计算结果验证

为验证并修正有限元模型,对B平台修井机井架施加与测试工况一致的载荷(只包含井架最大钩载、钢丝绳作用力),修井机井架应力分布见图5;有限元计算结果和现场测试结果对比情况见表5。

图5 50 kN钩载下井架与底座应力及位移云纹图

由表5中数据可知,该有限元模型计算结果与现场实测结果误差较小,最大误差为9.4%,有限元模型满足仿真要求。

由最大钩载工况下的应力分布图5可得,井架主肢应力较大,横撑和斜撑的应力情况均较小,这与主肢为井架主要承载杆件的事实相符。井架最大轴向应力出现在第8节右前肢,应力为155.4 MPa,因为井架从该处开始变径,弯曲应力变大,且该位置处于前开口处,刚度小。

井架第1节4个主肢应力范围40~50 MPa,井架第6节4个主肢应力范围在76~90 MPa间。原因是井架第1节存在加强斜撑,该加强斜撑能将井架下体所承受作用力传递至人字架和钻台上,故井架第1节主肢受力较小。

井架上段前主肢受力基本上在90 MPa左右,后主肢受力基本在75 MPa附近,井架上段前主肢受力大于后主肢,原因是前主肢间无横撑、斜撑,刚度较小,井架工作载荷在前主肢中产生较大的弯曲应力。

由位移分布图可见,井架整体上段位移相对下段位移大,最大位移处发生在第8节与第9节交界处,位移值1.95 cm。井架上段杆件刚度小,且结构形式为前开口式导致杆件活动自由。而由于井架底部受到约束,侧向变形小。

3.3.2 各工况下的分析结果

通过对有限元模型进行修正,对组合的6种工况进行有限元计算,其计算结果见表6。

通过计算,得到B平台修井机井架在所有工况载荷下的最大应力为190.40 MPa,出现在等候天气工况(无钩载、满立根、侧向风速47.84 m/s),位置在人字架与钻台支点。该应力值小于井架所用材料的许用应力,安全系数为1.81。其他工况下最大应力均小于190.40 MPa,表明在上述工况下井架强度满足工作要求。所有载荷工况下的最大位移为149.20 mm,出现在保全设备工况(无钩载、无立根、正向风速55.04 m/s),位置处于天车顶横梁处。

表5 有限元结果与现场应力测试结果对比

表6 B平台修井机井架及底座有限元计算结果

底座最大应力出现在最大钩载工况(最大钩载、满立根、正向风速25.21 m/s),其应力值为107.50 MPa,位于上底座右前主肢处。该应力值小于底座所用材料的许用应力,安全系数为3.21。其他工况下最大应力均小于107.5 MPa,表明在上述工况下底座强度满足工作要求。底座最大位移为2.51 mm,出现在上底座左前段,此值相对于底座自身尺寸较小,说明井架整体刚度较大。

4 结论

1)该井架实际承载能力为2 250 kN,根据井架分级评定规范井架评定级别为A级,有效期为3年。

2)现场应用表明,编写的软件系统计算井架承载能力结果与井架实际承载能力基本相符,软件运行正确,应用方便,简化了井架承载能力评估工作并大幅提高评估效率。

3)有限元分析计算结果显示井架及底座满足强度要求。