利用轻质红黏土陶粒制备陶粒泡沫混凝土的研究

2018-07-27贾晓钊雷国元宋均平毛绍波

贾晓钊 雷国元 宋均平 向 锐 毛绍波 许 彦

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.武钢资源集团有限公司,湖北武汉430080)

泡沫混凝土作为新型节能环保材料,具有轻质、保温、隔声、耐火、减震、耐久、利废、环保等特点[1-2]。陶粒泡沫混凝土为普通泡沫混凝土的升级产品,强度更高,且保温、耐久等性能更好[3]。从目前的研究与实践看,陶粒泡沫混凝土所采用的多为粒型系数较高的页岩陶粒[4-5],鲜有使用低粒型系数的黏土陶粒生产泡沫混凝土的报道。

红黏土是矿山开采过程中较常见的一种剥离土,目前利用率极低,其开发利用有利于提高资源的利用率,减轻企业的安全与环保压力[6]。红黏土具有塑性系数高、成球性能好的特点。因此,在制备陶粒方面具有独特的优势。

试验以某冶金熔剂矿山废弃红黏土为主要原料生产的陶粒为骨料,进行了泡沫混凝土制备研究。

1 试验材料与方法

1.1 试验原料

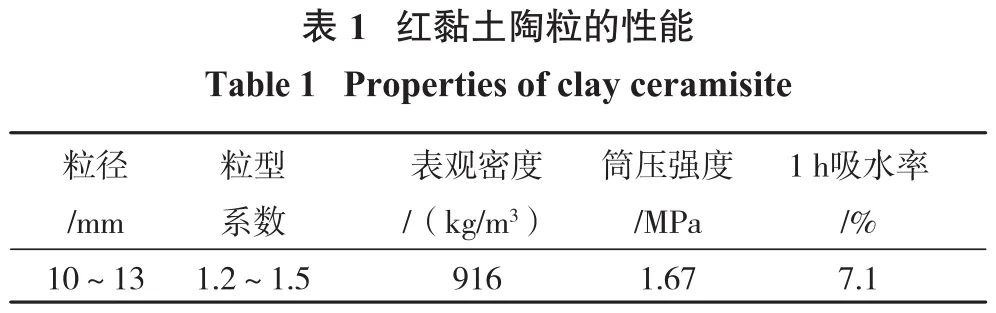

(1)陶粒。试验用轻质红黏土陶粒的性能指标见表1。

(2)水泥。水泥为中建商品混凝土有限公司的42.5等级普通硅酸盐水泥,其物理力学性能见表2。

(3)发泡剂。发泡剂为盐城市世隆装饰材料有限公司的FP-180型动物蛋白质发泡剂,外观为棕褐色液体,其性能指标见表3。

(4)减水剂。减水剂为中建商品混凝土有限公司ZJSS-1型聚羧酸型减水剂,其性能指标见表4。

(5)玻璃纤维。玻璃纤维为佛山市平吉复合材料有限公司生产的耐碱玻璃纤维,其性能指标见表5。

(6)试验用水为自来水。

1.2 试验方法

1.2.1 陶粒泡沫混凝土原料配方试验

将发泡剂与水按质量比1∶20配成发泡液后用发泡机制取泡沫,泡沫密度为30~35 kg/m3;再将已浸泡1 h并沥干至饱和面干的陶粒与水泥、玻璃纤维等按设计配合比加入混凝土搅拌机中干拌均匀,加入水、减水剂、泡沫,浆体充分搅拌3 min后在30 mm×30 mm×30 mm混凝土试模中浇注成型,放置1 d后脱模,按标准养护法养护28 d。

《GB/T 23450-2009建筑隔墙用保温条板》对墙板厚度的规定有90、120、150 mm等3种规格,对应的面密度要求分别为小于85、100、110 kg/m2,对应的体密度要求分别为小于944、833、733 kg/m3。其中,120 mm板的体密度对应《JG/T 266-2011泡沫混凝土》中的A08干密度等级(800~840 kg/m3);《GB/T 23450-2009建筑隔墙用保温条板》对抗压强度(≥3.5 MPa)的要求较《JG/T 266-2011泡沫混凝土》(1.8~3.0 MPa)更高;《GB/T 23450-2009建筑隔墙用保温条板》对质量吸水率无明确要求、《JG/T 266-2011泡沫混凝土》中A08干密度等级对应吸水率等级为W20(≤20%)。

因此,按照《GB/T 23450-2009建筑隔墙用保温条板》规定的方法测定试件的干表观密度、抗压强度;按照《JG/T 266-2011泡沫混凝土》规定的方法测定试件的干表观密度、质量吸水率。

1.2.2 送检样品制备方法

依据陶粒泡沫混凝土原料配方试验结果,确定各物料最佳配比,用100 mm×100 mm×100 mm及300 mm×300 mm×30 mm试模浇注陶粒泡沫混凝土试件,标准条件养护28 d后送至湖北省建材产品质量监督检验站。

相较传热系数大小取决于材料的导热系数、固体表面的形状、壁面两侧流体的物性等因素,导热系数更能反映材料本身的保温性能,而且通常情况下行业标准严于国家标准,《JG/T 266-2011泡沫混凝土》作为泡沫混凝土行业标准,颁布晚于国家标准《GB/T 23450-2009建筑隔墙用保温条板》。所以,试验将依据《GB/T 23450-2009建筑隔墙用保温条板》测定试件干表观密度、抗压强度,依据《JG/T 266-2011泡沫混凝土》测定试件导热系数。

2 试验结果与讨论

2.1 陶粒泡沫混凝土原料配方试验

2.1.1 陶粒添加量对陶粒泡沫混凝土强度及吸水率的影响

在泡沫混凝土的生产过程中,降低水泥添加量可降低生产成本,而适当提高陶粒添加量可减少水泥添加量。陶粒添加量(300、350、400、450 kg/m3)试验的陶粒粒型系数为1.2,调整水泥添加量,以控制混凝土成型密度,对应的水泥添加量分别为440、400、360、320 kg/m3,减水剂的添加量与水泥的质量比为1%,水灰比为0.31,发泡剂添加量与水泥的质量比为0.125%(即泡沫的体积与水泥质量的比为0.9 L/kg),玻璃纤维添加量为0。陶粒添加量分别为300、350、400、450 kg/m3的情况下试件的干表观密度非常稳定,分别为829、826、827、828 kg/m3,陶粒添加量对陶粒泡沫混凝土试件抗压强度及吸水率的影响见图1。

由图1可知:试件的抗压强度随陶粒添加量的增加而降低,但均高于3.5 MPa,这是因为随着陶粒添加量的增加,试件内部陶粒的表面积增大,包裹陶粒的水泥浆密度降低,阻碍陶粒位移的力量减小,受外力作用时试件更易产生裂纹;吸水率随陶粒添加量的增加而增加(陶粒添加量超过400 kg/m3后,试件的吸水率高于W20的吸水率等级),这是因为陶粒具有吸水性,其添加量的增加导致试件吸水率升高。综合考虑,确定陶粒添加量为400 kg/m3。

2.1.2 发泡剂添加量对陶粒泡沫混凝土强度及吸水率的影响

陶粒添加量为400 kg/m3,陶粒粒型系数为1.2,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,水灰比0.31,发泡剂与水泥的质量比分别为0.075%、0.100%、0.125%、0.150%(亦即加入的泡沫体积与水泥质量比分别为0.4、0.7、0.9、1.1 L/kg),玻璃纤维添加量为0。发泡剂添加量对陶粒泡沫混凝土试件抗压强度及吸水率的影响见图2、图3。

由图2、3可知:各试件干表观密度随发泡剂添加量增加而降低,在添加量为0.125%时符合120 mm板的密度等级;各试件的抗压强度均高于3.5 MPa,且随着发泡剂添加量的增加而降低,当发泡剂添加量超过0.125%后,试件的抗压强度急剧降低;吸水率随发泡剂添加量增加而增加,发泡剂添加量超过0.125%后高于W20吸水率等级。这是因为,随着发泡剂添加量的增加,泡沫掺入量增加,水泥浆密度降低,有更多的泡沫破碎导致混凝土孔隙率增加,抗压性能降低,吸水性升高[7]。综合考虑,确定发泡剂添加量与水泥的质量比为0.125%。

2.1.3 粒型系数对陶粒泡沫混凝土强度和吸水率的影响

试验选用粒度相同、粒型系数分别为1.2、1.3、1.5的陶粒,在陶粒添加量为400 kg/m3,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,发泡剂与水泥的质量比为0.125%,水灰比为0.31,玻璃纤维添加量为0情况下试件的干表观密度非常稳定,分别为827、829、832 kg/m3。粒型系数对陶粒泡沫混凝土试件抗压强度和吸水率的影响见图4。

由图4可知:各试件的抗压强度均高于3.5 MPa,且随着粒型系数的增大而降低。这是因为随着粒型系数的增加,陶粒比表面积增大,水泥总量不变的情况下混凝土拌合物的和易性、保水性及密实性均降低,进而导致其抗压强度降低[8];各试件吸水率无明显差别,均低于W20的吸水率等级。综合考虑,确定选用粒型系数为1.2的陶粒。

2.1.4 水灰比对陶粒泡沫混凝土强度及吸水率的影响

在陶粒添加量为400 kg/m3,粒型系数为1.2,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,发泡剂与水泥的质量比为0.125%,玻璃纤维添加量为0,水灰比分别为0.28、0.31、0.34、0.37情况下,试件的干表观密度非常稳定,分别为838、827、824、821 kg/m3,水灰比对陶粒泡沫混凝土试件抗压强度及吸水率的影响见图5。

由图5可知:各试件的抗压强度随水灰比的提高先上升后下降,但均高于3.5 MPa,高点在水灰比为0.31时;各试件的吸水率随水灰比的提高而缓慢降低,且均低于W20吸水率等级。这是因为,随着水灰比的增大,混凝土浆体流动性、和易性增强,易于浇注,但过量的水会降低浆体黏聚性和泡沫稳定性[9],导致成型强度降低。综合考虑,确定水灰比为0.31。

2.1.5 玻璃纤维添加量对陶粒泡沫混凝土强度及吸水率的影响

在陶粒添加量为400 kg/m3,陶粒粒型系数为1.2,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,发泡剂与水泥的质量比为0.125%,水灰比为0.31,玻璃纤维添加量与水泥的质量比分别为0、0.4%、0.8%、1.2%情况下,试件的干表观密度非常稳定,分别为827、823、825、821 kg/m3,玻璃纤维添加量对陶粒泡沫混凝土试件抗压强度及吸水率的影响见图6。

由图6可知:随着玻璃纤维添加量的增加,各试件的抗压强度先上升后下降,但均高于3.5 MPa,在玻璃纤维添加量为0.8%时,试件的抗压强度达到峰值,这是因为,适当增大玻璃纤维的添加量,有利于阻碍混凝土在受外力时在内部产生裂缝[10-11];玻璃纤维的添加量对试件吸水率无明显影响,各试件均低于W20的吸水率等级。综合考虑,确定玻璃纤维的添加量为0.8%。

2.2 确定条件下陶粒泡沫混凝土试件的性能

在陶粒添加量为400 kg/m3,陶粒粒型系数为1.2,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,发泡剂与水泥的质量比为0.125%,玻璃纤维与水泥的质量比为0.8%,水灰比为0.31情况下制得的混凝土试件关键性能指标见表6。

由表6可知,确定条件下陶粒泡沫混凝土试件的各项关键性能指标均达到《GB/T 23450-2009建筑隔墙用保温条板》、《JG/T 266-2011泡沫混凝土》的技术标准。

3 结论

以某较低粒型系数和吸水率的黏土陶粒与泡沫、玻璃纤维、水泥等为原料可制得轻质陶粒泡沫混凝土。在粒型系数为1.2的陶粒添加量为400 kg/m3,水泥添加量为360 kg/m3,减水剂与水泥的质量比为1%,发泡剂与水泥的质量比为0.125%,玻璃纤维与水泥的质量比为0.8%,水灰比为0.31情况下制得的混凝土试件的干密度为821.3 kg/m3,抗压强度为3.64 MPa,导热系数为0.199 W/(m·K),达到《GB/T 23450-2009建筑隔墙用保温条板》120 mm板、《JG/T 266-2011泡沫混凝土》A08级泡沫混凝土的技术标准。