基于CFD的某车型外流场分析及车身改进

2018-07-27,,

,,

(武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引言

截止到2017年6月,全球汽车保有量突破11.4亿,并且还以每年6.2%速度继续增长,而这些汽车中超过90%为燃油汽车。汽车所受的气动阻力会导致汽车燃油的大量消耗,由此导致的燃油消耗量与车速的立方成正比例[1]。通用汽车Charlie Klein提出可通过减小整车重量、提升动力总成效率以及气动力性能优化方法改良汽车油耗率[2]。汽车的空气阻力系数、升力系数等成为衡量汽车的空气动力特性是否优良的有效方法。

近年来,国内外研究人员已对车身外形结构气动性能进行了各种研究与分析。2006年,宝马汽车公司对车轮暴露在空气中的赛车气动特性进行了研究,探讨了车轮阻流板对车轮压力的影响,得出了阻流板能减小车轮的气动阻力的结论[1]。2007年浙江大学的宋小文、胡树根等人EQ1118GA圆顶厢式运输车的导流罩进行了优化设计[2]。2010年,Chen-Guang Lai[3]等通过仿真与实验相结合的方法,系统地探究了底盘后翘角与气流出口之间的相互匹配对升阻力系数的影响,研究结果表明当冷却气流入口关闭时随着底盘后翘角增加时,升力系数会不断降低,且当打开冷却气流时,车辆的升力系数会随着底盘后翘角的增加呈现先降低后增大的状态。2011年,杜子学教授[4]做了关于车窗不同角度的汽车升阻力特性的外流场仿真,探究了不同角度参数对汽车气动性能的影响。2014年,邵书鑫[5]对车尾部位的结构特征进行了流场分析研究。近年来,计算机数值仿真计算(CFD)方法已经逐渐普及到汽车空气动力特性研究中[6]。

综上所述,国内外大量研究人员针对多种车型的外流场进行了广泛而深入的研究,对车身各个部位结构参数变化对车身外流场特性的影响也作了深入的探讨,并获得了较为理想的研究成果,对汽车的减阻研究提供了参考依据。本文主要系统性的分析阐述车身各部位对车身外流场的影响,并提出相关车身改进措施进行对比分析,以风阻系数作为评价指标,完成该车的局部改进,最终确定改进后该车的外形结构。

1 几何模型

图1 车身几何模型

实际汽车表面有许多细小结构,他们对车身外流场的影响比较小,而这些地方在模型建立网格划分时非常复杂,并且对计算机性能要求非常高,而且占用计算机内存较多,计算时间长,计算效率低下,故在建模过程中采用计算效率最高且结果影响不大的原则。删掉了后视镜、天线、门把手等小局部结构细节特征,用简单的车轮模型代替真实的轮胎并且省略了悬架、制动等等复杂结构;并将某些局部结构进行合理的简化,如进气格栅用光滑的曲面填平,车身底部平整化。图1为利用Creo软件建立三维车身的几何模型。轮胎在行驶过程中会发生外形变化,并且圆形轮胎与地面接触时网格复杂、质量差。所以将计算域地面向上移动相应尺寸,设置10 mm高凸台,此方法更加真实的反映了车轮承重时的变形。表1为模型主要的原始外形几何尺寸。

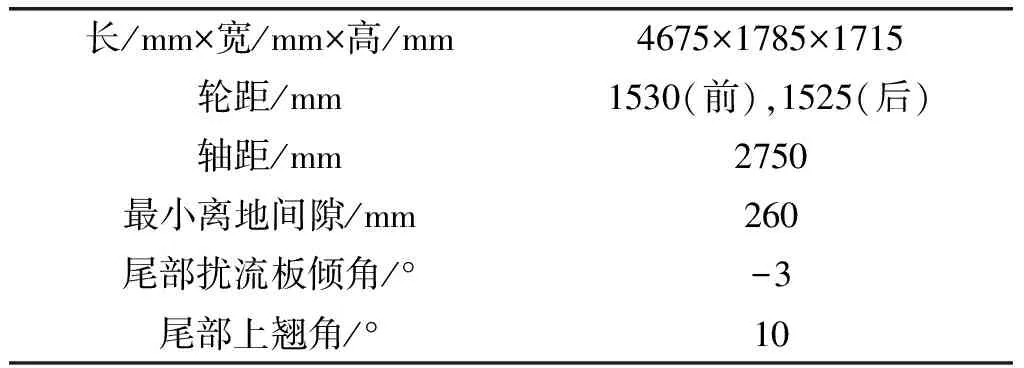

表1 模型主要的原始外形几何尺寸

2 数值模拟计算

假设该汽车模型长为L,宽为W,高为H。取整体计算域为长方体,根据车身外流场的气体流动状态和原理,长度方向计算域取入口距离车头为3L,气体出口距离车尾为6L;宽度方向两侧分别取3.5W;高度方向为5H。

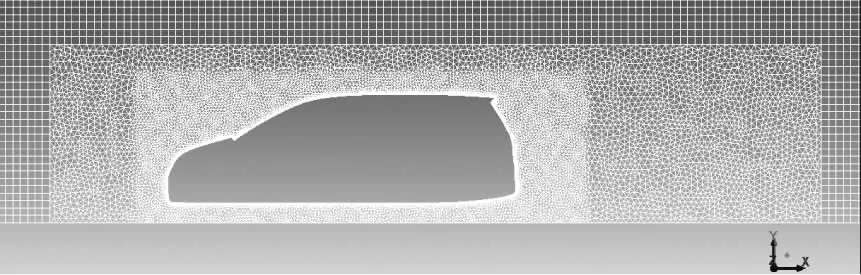

本文采用四面体+六面体结构化+三棱柱的网格划分方案。车身表面及其四周区域采用四面体,远离汽车的计算域部分采用六面体,对车身表面进行流域边界层网格划分,并对车身附近区域内采用四面体网格进行局部加密。汽车计算域纵对称面网格模型如图2。

图2 汽车计算域纵对称面网格模型

本文采用标准k-ε湍流模型,残差收敛精度均为10-7。边界条件设置如下:速度入口v=30 m/s,压力出口为大气压,地面采用移动壁面,速度与入口速度相同,计算域两侧面与顶面采用对称面,车身采用固定壁面条件。

3 原始模型流场分析

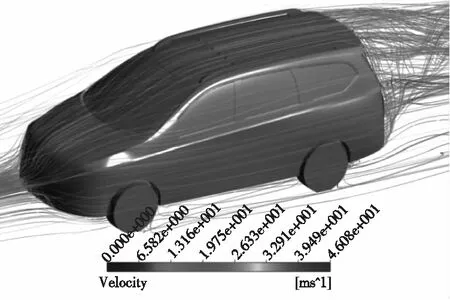

通过数值模拟计算得到车身外流场分析结果,主要是车身表面三维流线图,得到了车身表面主要气流分离区域及三维外流场流动结构的特点。并且得到了汽车模型的风阻系数与升力系数。

图3所示为车身外部气体流动过程的三维速度流线分布图。从图中可看出,当气体流向车头后,下方气体会绕过车头下缘并在此处发生分离,由于受到前方气流的作用,气流短时间内会附着在车体上。这一扰动过程会对气体流动过程产生较大影响,车底表面气流边界层很快由层流变化成湍流边界层,且在较短的时间内快速增厚,使得气体湍流边界层几乎充满汽车底部空间。流向车身上部分的气流,经发动机罩表面向上流动,由于在前风窗跟发动机罩之间存在结构形状突变,并且在空气的黏性作用下,气流在汽车前端发动机罩上发生了局部分离,分离后的气流为紊流。随后气流会继续向车尾流动,流经汽车顶表面的气流由于粘性作用会使气流动均匀,基本上呈现层流流动,而气流在流经大曲率的车顶后缘,在逆压梯度的作用下,车顶后缘部位气流产生局部分离现象。气流会在汽车的尾部后方形成上下翻转的两个涡对,这两个涡流会对汽车尾部流场的压力损失产生较大的影响,使得尾部压力损失过大,因此后方会形成负压区,使得汽车车身前后的总压差随之增大,由此带来汽车在行驶过程中阻力增大。此外尾部形成的涡流同样会影响到汽车行驶稳定性及操纵稳定性,所以可通过改进后扰流板角度等附加装置,来控制车身尾部涡流的形成区域并降低涡流形成的强度以降低涡流给车辆行驶带来的负面影响,综合提升汽车的气动性能。

图3 车身三维流线分布图

经过计算得到该车身模型风阻系数为0.3312,升力系数为-0.0801。

4 车身外形局部结构气动特性分析

(1)汽车底部上翘角对汽车气动特性的影响

汽车底部上翘角θ及尾部扰流板倾角β示意图分别如图4、图5。

图4 汽车底部上翘角θ示意图 图5 汽车底尾部扰流板倾角β示意图

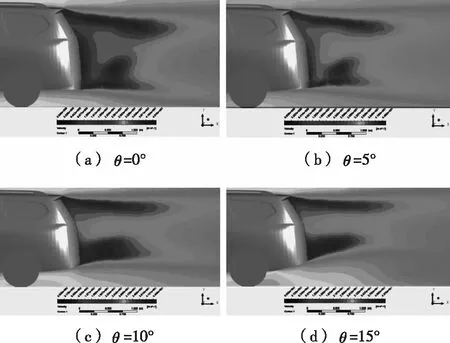

不同底部上翘角θ对应的汽车尾部区域纵对称面上速度云图如图6。

图6 不同底部上翘角对称面车身尾部速度云图

从图6可以看出,底部上翘角的改变对车身尾部下端的涡流的分布有显著的影响,而对车身尾部上端的涡流影响甚微,车身尾部下端的漩涡形成及其形成强度主要受汽车底部上翘角影响。底部上翘角为0°时,车身尾部下端涡流中心离车身尾部相对较远,涡流分布区域面积较小,并且周围速度分布比较均匀,即车身尾部气流速度降低梯度较小,气流相对平缓;底部上翘角为5°时,车身尾部下端涡流中心涡流分布区域面积相对底部上翘角为0°时更小一点,且车身尾部速度降低梯度更小,气流相对更平缓;当底部上翘角从5°增大到15°时,车身底部部分气流会沿着车底部上翘角方向向上流动,车身尾部下端涡流分布区域面积增大,涡流中心向上移动,并且离车身尾部更近,车身尾部速度下降梯度大,车身尾部产生较大回流,压力降低,从而车身前后压差阻力增大,汽车气动阻力增大。表2是各底部上翘角对应的阻力系数与升力系数。

表2各底部上翘角对应的阻力系数与升力系数

底部上翘角风阻系数Cd升力系数Cl0°0.3257-0.02655°0.3250-0.051810°0.3312-0.080915°0.3331-0.0931

(2)尾部扰流板倾角对汽车气动特性的影响

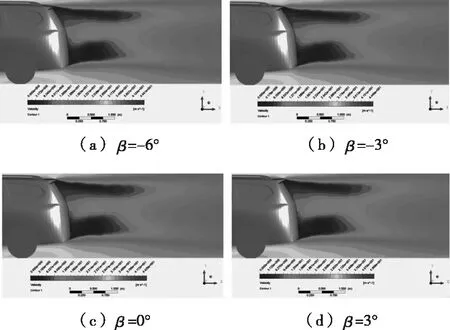

尾部扰流板倾角β依次为-6°、-3°、0°、3°车身尾部区域纵对称面速度云图如图7。

图7 不同尾部扰流板倾角对称面车身尾部速度云图

从图7可以看出,尾部扰流板倾角的改变对车身尾部下端的涡流影响甚微。当尾部扰流板倾角从-6°增大到0°时,车身尾部上端涡流中心离车身尾部相对较远,涡流分布区域面积较小,并且周围速度分布比较均匀,即车身尾部上端气流速度梯度降低较小,气流相对平缓;当尾部扰流板倾角继续增大到3°时,增大了车顶后援结构的转折曲率,车身上方的气流向车身尾部下方移动,车身尾部上端形成涡流中心将距离车身尾部变近,使得车身尾部气流压力降低,从而车身前后压差阻力增大,汽车气动阻力增大。不同尾部扰流板倾角模拟后得到的模型计算结果见表3。

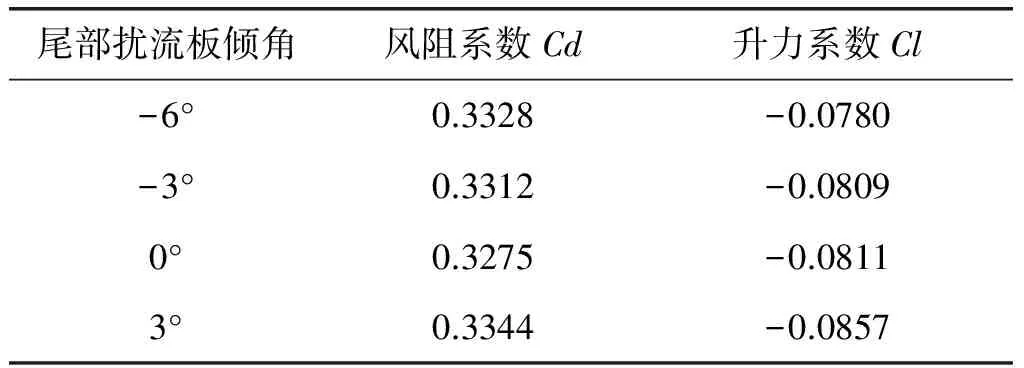

表3不同扰流板倾角对应的风阻系数与升力系数

尾部扰流板倾角风阻系数Cd升力系数Cl-6°0.3328-0.0780-3°0.3312-0.08090°0.3275-0.08113°0.3344-0.0857

(3)离地间隙对汽车气动特性的影响

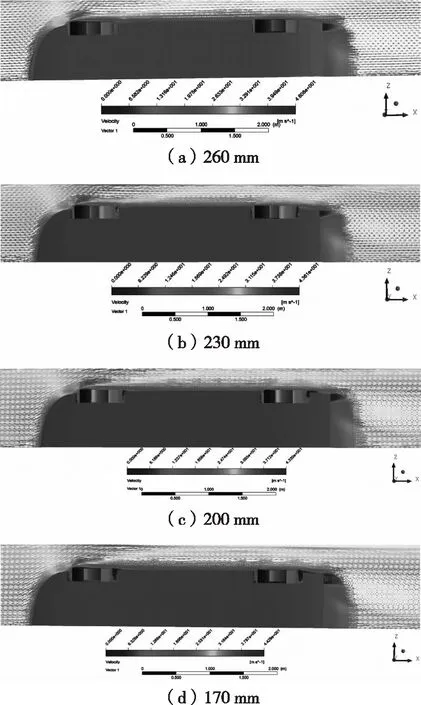

为了保证汽车行驶时的通过性,本文研究不同离地间隙下车身的气动特性时限定最小离地间隙不低于170 mm。本文分别对离地间隙变化范围设置为170~260 mm,以30 mm作为步长变化,分别对其对应的车身模型进行数值模拟分析。

图8为不同离地间隙车身底部速度矢量图。由图可知,随着离地间隙的增大,车身尾部速度越来越大,由伯努利原理知车身尾部压力则越来越小,而车身前部速度变化不大,继而压力变化不大,因此车身前后压差阻力将逐渐增大,即车身气动阻力越来越大。因此风阻系数会越来越大。

图8 不同离地间隙车身底部速度矢量图

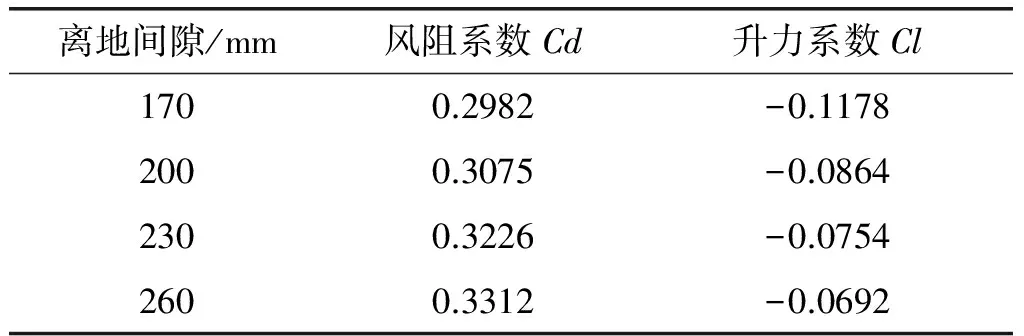

不同离地间隙对应的车身模型数值模拟计算后得到的模型风阻系数与升力系数见表4。

表4不同离地间隙对应的风阻系数与升力系数

离地间隙/mm风阻系数Cd升力系数Cl1700.2982-0.11782000.3075-0.08642300.3226-0.07542600.3312-0.0692

5 车身外形局部结构气动造型改进

降低汽车的气动阻力是汽车局部气动造型改进的一个主要指标。通过上两节的模拟与分析,本文针对此款车型,以汽车风阻系数为评价指标,车身局部气动造型改进具体方案如下:1)将原始模型的车身底部上翘角从10°减小到5°;2)尾部扰流板倾角从-3°改为0°;3)离地间隙从260 mm减小到170 mm。

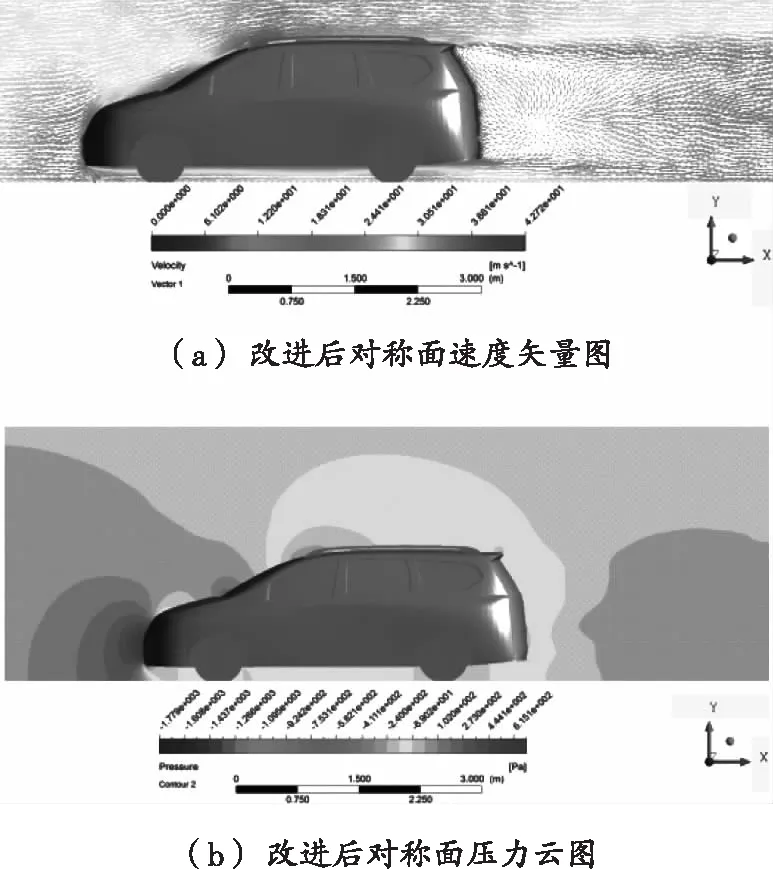

车身模型改进前后模型对称面速度矢量图与压力云图如图9、图10。

图9 改进前

图10 改进后

由图9和图10可以看出改进后模型的气流在车顶后缘部分和车身底部后缘位置处的速度梯度变化更加平缓,有效地控制了气流的局部分离现象,并且在车尾处,改进后模型气流速度梯度变化很小,车身尾部流场相对更平缓稳定。从图10中可以看到,改进后车身尾部压力场分布比较均匀,压力梯度相对改进前模型变化平缓,改进后车身尾部压强大约为-68 Pa,而改进前车身尾部压强有呈现梯度变化,最大负压大约为-160 Pa。因此,车身模型改进后,极大地改善了车身尾部气动特性。

数值模拟分析得到改进前后车身模型风阻系数与升力系数见表5。

表5改进前后车身模型的风阻系数与升力系数

模型风阻系数Cd升力系数Cl改进前0.3312-0.0809改进后0.3023-0.0636

从表5中可以看出改进后模型的风阻系数为0.3023,相对改进前模型,风阻系数减小了0.0289,减阻率达到8.7%。综上所述,改进后车身模型相对改进前车身前后压差明显减小,能有效减小汽车行驶过程中受到的气动阻力,改进方案减阻效果明显。

6 结论

本文选取某一微型车为原型,进行汽车三维外流场气动特性数值模拟研究,得到了车身表面主要气流分离区域及三维外流场流动结构的特点,也明确了车身外形结构改进方向。

在此基础上系统探讨了不同车身底部上翘角、尾部扰流板倾角、离地间隙对微车气动特性的影响规律。最后,结合已有分析给出车身局部造型改进方案,并确定改进车身模型。对改进后的车身模型进行数值模拟分析,将分析结果与原始模型作对比。结果表明:改进后车身模型的风阻系数为0.3023,相比改进前的0.3312减小了0.0289,减阻率为8.7%。改进后模型可以有效减小汽车风阻系数,降低车身气动阻力,提升汽车的燃油经济性。