参数图解法与仿真分析法在连杆机构设计中的应用

2018-07-27

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

0 引言

连杆机构,又称低副机构,指由若干(两个以上)有确定相对运动的构件用低副联接组成的机构。该机构制造简便、加工成本低、安全可靠性高,故广泛应用于各种机械、仪表及机电产品中。该机构的设计也因此显得极其重要。

目前,最基本的设计方法有以列方程为主的解析法和基于尺规作图的图解法,但前者求解繁琐,后者求解精度低,导致设计结果不太理想。近年来,随着CAD技术的发展,基于CAD的参数图解法在设计分析中逐渐扮演了重要的角色,仿真分析法也异军突起,在机构设计分析中发挥着越来越大的作用。这两种基于计算机的新型设计分析方法无疑大大降低了求解难度,提高了设计精度和效率,但是,这两种设计分析方法在设计分析过程中如何选择才能更有利于机构设计依旧没有定论。因此,本文以连杆机构为例,通过对连杆机构的求解分析,对基于SolidWorks的参数图解法与仿真分析法进行了分析比较。

1 分析验证

试设计一平面连杆机构,已知各杆长度分别为lAB=150 mm,lBC=155 mm,lCD=160 mm,lAD=100 mm,lCE=350 mm,构件AB为主动件,滑块E为从动件,且滑块E与机架共线。完成设计并求出滑块行程及该机构行程速比系数。

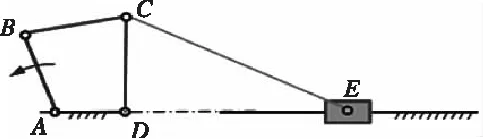

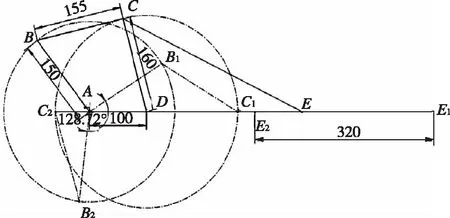

图1 机构运动简图

1)根据题意及已知数据,构建该机构运动简图如图1所示。

2)铰链四杆机构ABCD类别判断:

最长杆+最短杆:lBC+lAD=255 mm

其余两杆:lAB++lCD=310 mm

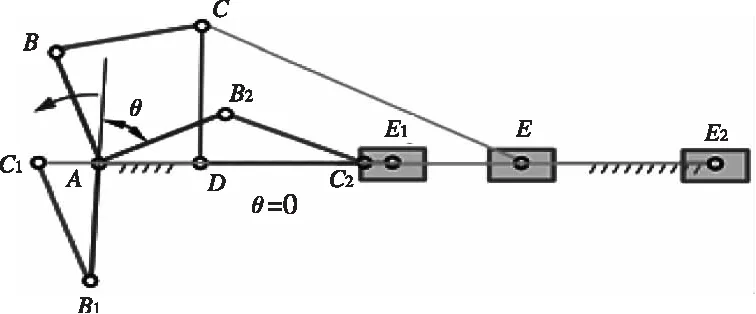

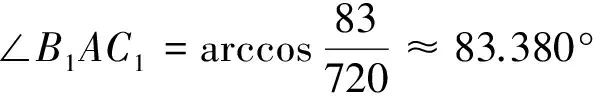

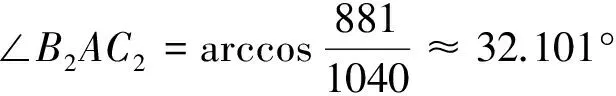

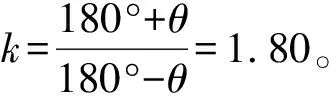

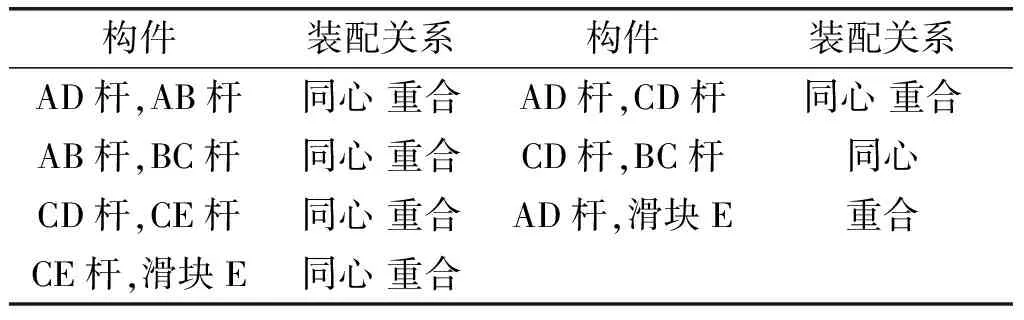

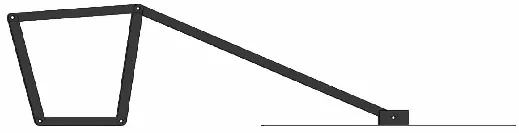

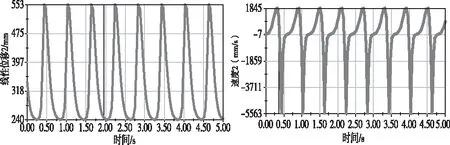

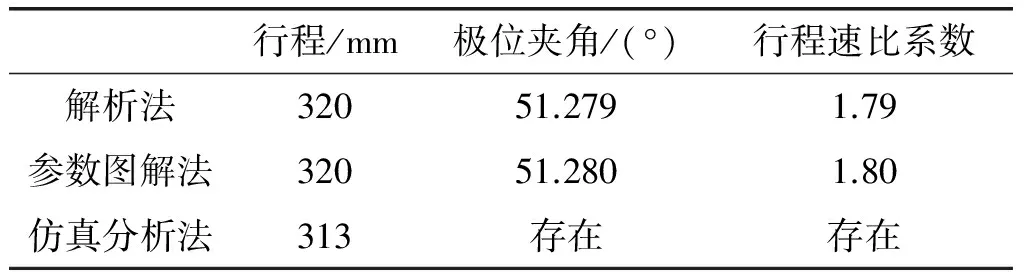

lBC+lAD 3)滑块行程分析 对该曲柄滑块机构,当AD、DC、CE共线时,此时滑块E相对D点有最近和最远距离。其中,曲柄与连杆拉直共线时为最远距离,重叠共线时为最近距离。 据前文分析,作出滑块E相对D点有最近和最远距离时的极限运动状态如图2。 图2 极限运动状态图像 1.1.1 行程计算 AB1C1D-E1为最近距离。此时,DE1=C1E1-CD=190 mm。 AB2C2D-E2为最远距离。此时,DE2=C2D+C2E2=510 mm。 所以滑块E的行程E1E2=DE2-DE1=320 mm 1.1.2 行程速比系数计算 如图2所示,θ即为极位夹角。 θ=∠B1AC1-∠B2CA2 △B1AC1中,|B1C1|=|BC|=155mm |AB1|=|AB|=150mm |AC1|=|DC1|-|AD|=60 mm △B2AC2中,|AB2|=|AB|=150mm |B2C2|=|BC|=155 mm |AC2|=|DC2|+|AD|=260 mm 所以θ=∠B1AC1-∠B2CA2=51.279° 1.2.1 几何模型构建 启动SolidWorks,在“新建文件”对话框中单击“零件”,然后单击“确定”按钮,新建窗口出现。在左侧的设计树中选择“前视基准面”。在Command Manager中,单击“草图”工具栏中的“草图绘制”按钮进入草图绘制环境,依次画出各杆,并用“智能尺寸”命令进行尺寸约束。 1.2.2 运动原理分析 由前文分析知,对该曲柄滑块机构,当AD、DC、CE共线时,此时滑块E相对D点有最近和最远距离。其中,曲柄与连杆拉直共线时为最远距离,重叠共线时为最近距离。 据此,可分别作出这两种情况下的几何图形如图3。 图3 参数图解法 取各构件厚度为5mm,宽度为12mm,中心孔直径5mm,材质为1045钢(冷拔),建立各构件实体模型。 1.3.1 装配 在SolidWorks装配环境中,先插入机架使AB固定,然后插入其他零件;用“重合”配合将各零件配合在同一平面上,用“同轴心”配合将各零件的孔中心连接起来。其中,滑块E底面与机架AB底面采用“重合”配合关系,保证滑块E运动轨迹与机架AB在同一水平线上。装配关系如表1。 表1 连杆机构各部件配合关系 1.3.2 仿真分析 模型装配关系验证合理之后,进行仿真计算。 在运动管理器中单击“马达”,选取主动件AB侧面,选择“旋转马达”,设置运动参数为“等速”“100rpm”,单击“确定”,完成模拟成份添加操作。 图4 滑块运动轨迹 选择算例类型为“Motion分析”,单击“结果和图解”按钮,选取类别为“位移/速度/加速度”,选取子类别为“跟踪路径”,选取滑块上一点,运行后,得到滑块运动轨迹如图4所示。同理,若再选取子类别为“线性位移”,选取滑块的一个侧面,运行后得到滑块位移如图5;若选取子类别为“线性速度”,可得到滑块速度图像如图6。 由图5可得滑块的位移为313 mm。由图6可看出该机构存在急回特性。 图5 滑块位移 图6 滑块速度 不同求解方法对应求解结果如表2。 表2 不同方法求解结果 以解析法为参照,可以看出参数图解法求解精度更高,仿真分析法可以求出行程,也可以从运动特性图像上很容易的看出机构是否存在急回特性,但对急回特性相关参数求解较为不易。而且,从求解过程来看,参数图解法求解相关参数更为容易,而仿真分析法需要对各个零件建模再装配分析,求解相对复杂。但是,参数图解法仅能用于相关参数求解,仿真分析法求解相关参数后依旧可以用于后期的干涉检查、强度分析等过程中。 通过基于SolidWorks的参数图解法及仿真分析法对连杆机构进行求解分析,比较分析结果,可得: 1)参数图解法所得结果更为精确,在机构设计中有化繁为简、化难为易、求解精度高的特点,故更适合在理论设计阶段使用; 2)仿真分析法更为直观,通过仿真分析,可以简便快捷的模拟运动过程,降低设计难度,提高工作效率,故更适合在后期校验过程中使用; 3)这两种设计方法,大大降低了实验次数和规模,加快了研究速度,降低了研究成本,并且极大地提高了产品设计的精度以及可靠性,展现出了计算机设计的优越性。1.1 解析法

1.2 参数图解法

1.3 仿真分析法

2 结果对比

3 结语