起爆药生产线产能提升与优化

2018-07-27黄群英邹春根

张 伟 黄群英 邹春根

(江西新余国科科技股份有限公司,新余 338004)

江西新余国科科技股份有限公司异地搬迁后,引进了一条全自动化起爆药生产线,实现了起爆药配料、化合、水洗、烘干、筛选装盒、装箱及物料传递自动化生产[1]。整条生产线通过计算机控制可实现从化合至装箱无人操作,各工序由专用设备完成工艺过程,物料传递由机械手完成,各工艺间的工艺动作由气缸或电机驱动实现,动作简单、实用、可靠、安全。该生产线主要用于制造三硝基间苯二酚铅,但生产线的现有生产能力不足以满足生产需求,为了提升生产线的生产能力,对其进行了工艺优化和设备改造。

1 三硝基间苯二酚铅制造工艺简介

三硝基间苯二酚铅又称斯蒂芬酸铅,是一种爆炸性能较弱的起爆药,具有较高的火焰感度,主要缺点是静电感度大,容易产生静电积聚,造成静电放电而发生爆炸事故。三硝基间苯二酚铅的制造是将三硝基间苯二酚制成可溶性钠盐或镁盐溶液,再与可溶性铅盐溶液进行反应制得。反应介质和条件严重影响生成产品的组成、结晶形态和性质,采用不同的工艺条件,就可能生产出性能不同的产品,有酸式、中性和碱式之分[2]。

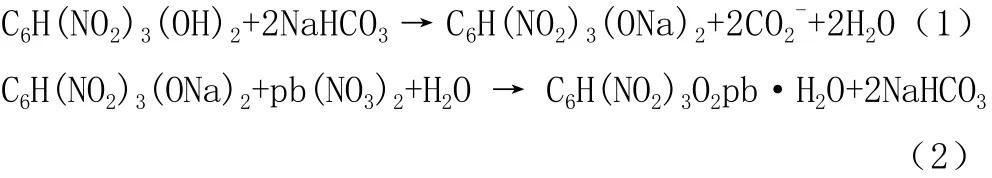

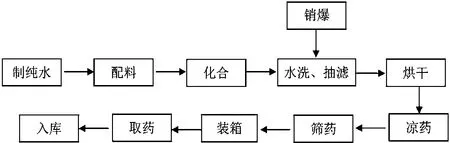

公司制造的三硝基间苯二酚铅为中性三硝基间苯二酚铅,是将三硝基间苯二酚制成可溶性的钠盐溶液与硝酸铅溶液反应,以硝酸铅溶液为底液,可溶性钠盐溶为滴加液,严格控制好料液的pH值、反应温度、加料速度和搅拌转速而制得。其工艺流程如图1所示,反应原理如下:

图1 三硝基间苯二酚铅制造工艺流程

2 制约生产线产能的因素

该生产线是一条连续化、自动化生产线,可以实现批次连续化生产,而制约生产线产能的主要因素为:一是单批产量和得率低,按照现有的生产工艺生产,每批次产量为3.0kg,得率为76.9%;二是烘干时间长,现有的烘干时间为120min/批。每日生产3个批次,日产能为9.0kg,完全不能满足需求。为了提升产能,需要对生产工艺进行优化和设备进行改造。

3 生产工艺优化

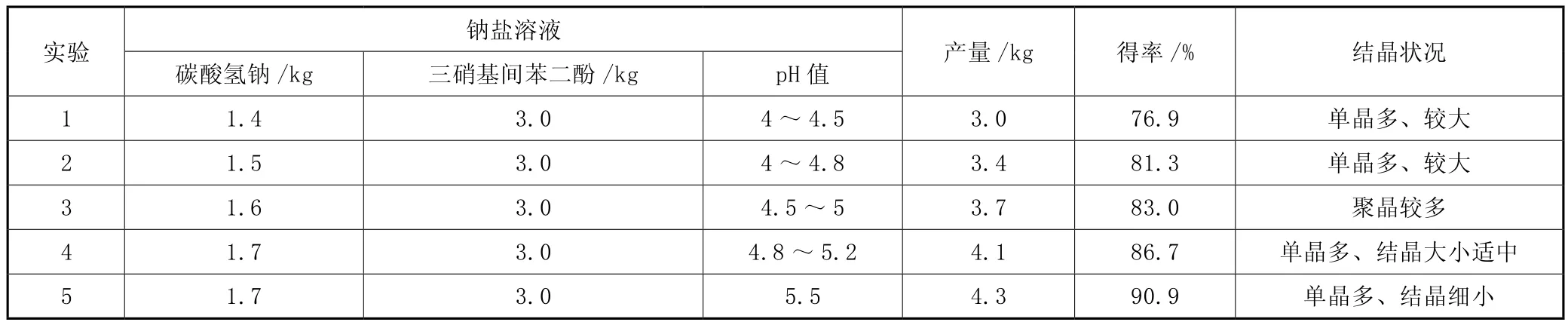

影响三硝基间苯二酚铅结晶形态的主要因素有料液的酸碱度、浓度、化合反应温度、加料速度和搅拌转速等,其中料液的酸碱度对三硝基间苯二酚铅的结晶形态影响最大。三硝基间苯二酚铅在酸性介质中,当酸性逐渐加大时,其成长的越大,反之则晶体小,在配制料液时,控制好料液一定的酸碱度则可获得一定粒度的结晶[3]。

按照现有的生产工艺制备出的三硝基间苯二酚铅产量和得率偏低、结晶颗粒较大、比重偏大,用于混制击发药时易发生分层现象。为了提高产量和得率,获得大小合适的结晶颗粒,主要对现有生产工艺中的配料工艺进行了改进和优化。

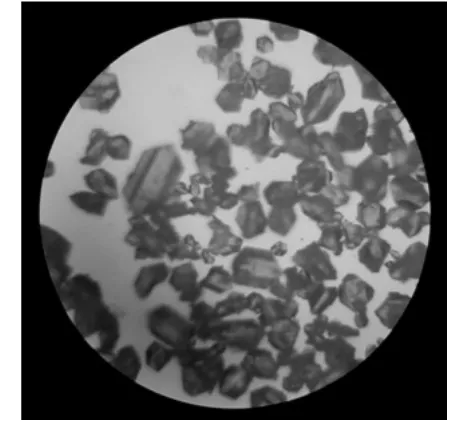

现有生产工艺中配制钠盐溶液时,将3.0kg三硝基间苯二酚加入到一定量的纯水中,再加入1.4kg碳酸氢钠,然后用冰乙酸调整溶液的pH值为4~4.5,再与硝酸铅溶液反应,制得的三硝基间苯二酚铅颗粒较大,比重偏大,其结晶形状如图2所示。

图2 原结晶形状

图3 新结晶形状

表1 碳酸氢钠用量和pH值对产品的影响

为了摸索出最优的配料工艺,做了下述试验:在配制钠盐溶液时,向三硝基间苯二酚中加入不同质量的碳酸氢钠,并调整其酸碱度,得到的试验结果如表1所示。

从表1的试验数据可知,随着钠盐溶液pH值的提高,结晶越小,按照试验4的工艺参数配制钠盐溶液时获得三硝基间苯二酚铅结晶状况较好,结晶形状如图3所示,并且产量和得率均得到了较大的提高,用于混制击发药时未发生分层现象。

通过对配料工艺进行改进和优化,三硝基间苯二酚铅结晶状况得到了良好的改善;单批产量由原来的3.0kg提升至了4.1kg,提升了36%;产品得率提高了近10%。

4 生产线设备改造

烘干采用的是在药罐上吹热风下抽真空的烘干方式,而生产线原有的热风机为传统热风机,容易受空气湿度的影响,空气湿度较大时吹出的热风含水量高,烘干时间长、烘干效率低,很难达到烘干的目的。

为了减少烘干时间、增强烘干效果、提高烘干效率,对热风机进行了改造。在风机与加热管之间增加冷凝管,当环境空气通过冷凝管时,空气中的水汽遇冷就会凝结,从而除去空气中的水分,再将空气加热通过风管输送到烘干装置,有效地改善了原热风机的缺点,很大程度上提高了烘干效率、减少了烘干时间,并且烘干效果俱佳。

经过设备改造后,烘干时间由原来的120min/批缩短至55min/批;生产批次量由原来的3批/日提高至6批/日。如此,烘干效率提高了一倍,生产线的生产能力可提高一倍。

5 优化改造前后生产线产能和产品技术指标的对比情况

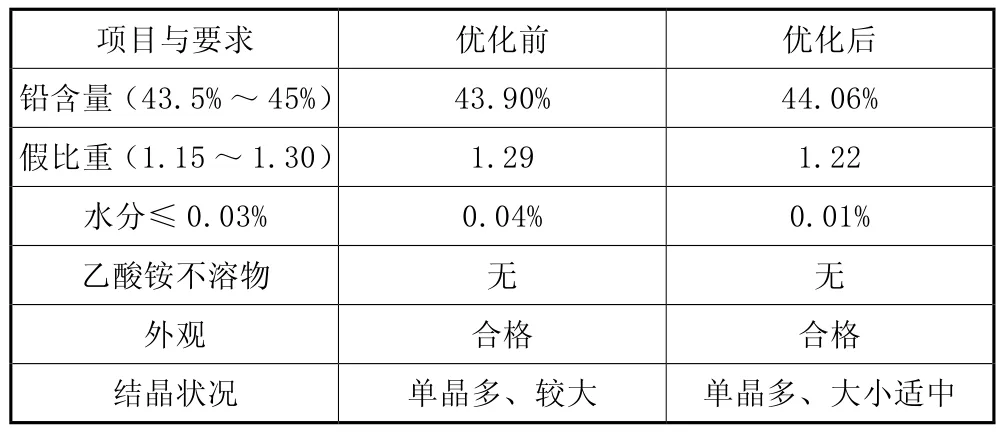

经过工艺优化和设备改造后,生产线的产能对比如表2所示,产品技术指标对比如表3所示。

表2 生产线的产能对比

从表2中可以看出,通过工艺优化和设备改造后,生产线的产能由9.0kg提高至了24.6kg,增加了150%。

表3 优化前后产品技术指标对比

从表3中可以看出,工艺优化后三硝基间苯二酚铅的质量更加优越。

6 结语

通过对起爆药生产线的设备改造和工艺优化,单批产量提升了36%,烘干效率提高了100%,生产线的整体生产能力增加了150%,产品质量更加优越。改进后,新工艺完全满足了生产的优化需求,由此带来巨大的经济效益和社会效益。