测井车滚子链失效形式分析及应用

2018-07-27董义

董 义

(廊坊新赛浦特种装备有限公司,廊坊 065001)

测井,也叫地球物理测井,是利用岩层的电化学特性、导电特性、声学特性以及放射性等地球物理特性,测量地球物理参数的方法。在油气田勘探、开发和钻采过程中,都要对油井、气井进行测井,以获得各种石油地质及工程技术资料,作为地质人员进行地质分析的依据。测井车是陆地测井的主要设备,负责完成测取地质参数和绘制测井曲线的工作。

测井车上设有防磁滚筒,铠装电缆缠绕在滚筒上,并通过滚筒的正转、反转实现电缆带动下井仪器在油(气)井内的上提、下放,从而实现测井作业过程。滚筒由液压马达或电动机驱动,靠链条作为机械传动。因此,链条的选择及强度成为测井车传动机构的关键因素,笔者以10000m测井车链条故障为例,重点对测井车双排滚子链的失效形式进行分析,从结构、强度和使用工况方面,开展链条疲劳破坏的相关研究。

1 滚子链失效实例

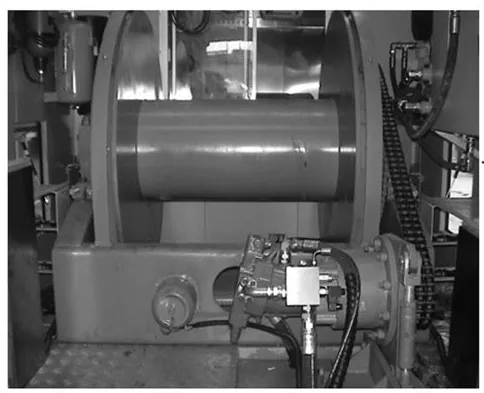

在实际应用中,10000m测井车传动链条选用ISO 20A双排滚子链,传动实例如图1所示,传动简图如图2所示,链条破坏部位型式主要为销轴脱出(见图3)、滚子开裂(见图4)和外链板断裂(见图5)。

图1 传动实例

图2 传动简图

图3 销轴脱出

图4 滚子开裂

图5 外链板断裂

2 静强度校核

出现上述链条故障后,首先考虑是否存在选用不当以致在重载时链条被拉坏的问题,因此,对该滚子链进行极限载荷工况下的静强度校核。

式中,n为静强度安全系数;Q为链条极限拉伸载荷(抗拉载荷),N;f1为工况系数;Ft为有效圆周力,N;FC为离心力引起的拉力,N;Ff为悬垂拉力,N,在Ff′和Ff″中取最大值;np为许用安全系数,np=4~8,如以最大尖峰载荷代替f1Ft时,则np=3~6。

式中,q为链条质量,kg/m;v为链条速度,m/s。

式中,Kf为悬垂拉力系数;a为链传动中心距,mm。

式中,θ为两链轮中心连线对水平面倾角。

本例中,在低速重载工况下,滚筒中径电缆线速度为30m/h时,可算得链条速度v=0.5m/s,关于双排滚子链ISO 20A,可查得Q=173500N,按理论设计最大值(滚筒底径时最大拉力100kN),即按最大尖峰载荷取代f1Ft,则计算后取f1Ft=57158N。

查q=7.6kg/m,由式(2)可得:

实例中,链轮中心距a=1162.6mm,θ=21.05°,下垂度取f=0.02a=23.3mm,可查得Kf=5.7,则由式(3)可得:

由式(4)可得:

取Ff′和Ff″两者最大值,Ff=Ff″=279N。

则由式(1)可得:

这里速度较小,作用力确定比较准确,所以取np=3。

由以上静强度校核可以看出,静强度安全系数n大于许用安全系数np,所以排除选用不当以致在重载时链条被拉坏的可能。

3 滚子链耐磨损工作能力计算

由于故障链条投产使用时间超过一年,工作时间约达2000h,结合10000m测井车载荷大、链条润滑不良等实际工况,有必要对链条耐磨损工作能进行计算。

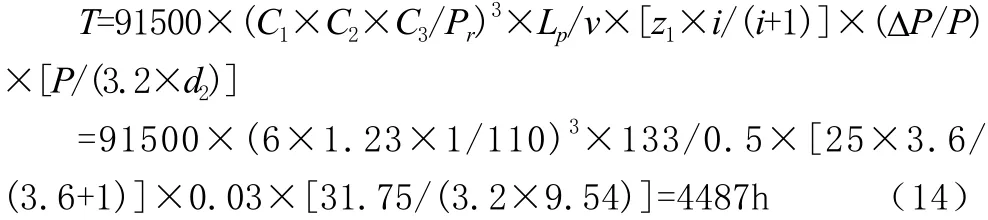

式中,T为磨损使用寿命,h;Lp为链条节数,节;v为链条速度,m/s;z1为小链轮齿数;i为传动比;P为链条节距,mm;(ΔP/P)为许用磨损伸长率,按具体条件确定,一般去3﹪;d2为滚子链销轴直径,mm;C1为磨损系数;C2为节距系数;C3为齿数-速度系数;Pr为铰链的压强,MPa。

式中,A为铰链承压面积,mm2。

式中,d2为滚子链销轴直径,mm;b2为套筒长度,即内链节外宽,mm。

本例中,对于双排滚子链ISO 20A,链节数Lp=133,可查得d2=9.54mm,b2=54.92mm,则由式(11)可得:

z1=25,i=3.6,P=31.75mm,由式(10)可得:

查得C1=6,C2=1.23,C3=1,则由式(9)可得:

耐磨损寿命大于实际使用时间,所以滚子链耐磨损工作能力符合要求。

4 失效分析

对于链传动,由于链轮的强度高,使用寿命长,所以链传动的失效主要是链条的失效。

4.1 销轴脱出

结合本例销轴脱出情形,销轴与套筒相对转动不畅,导致套筒、销轴一起转动,使得销轴对外链板的销孔造成较大磨损,铰链磨损后链节变长,容易引起跳齿、脱链、销轴脱出。开式传动、环境条件恶劣或润滑密封不良时,极易引起铰链磨损,从而急剧降低链条的使用寿命。主要成因可能是润滑不当或速度过高时,销轴和套筒的工作表面发生胶合现象。

4.2 滚子开裂

链传动的啮入冲击首先由滚子和套筒承受,在反复多次的冲击下,经过一定的循环次数,滚子、套筒会发生冲击疲劳破坏。尤其在本例中,野外井场的工作环境,载荷及速度变化大且变换频繁,加之链条的润滑及密封又不是很好,也加速了滚子的疲劳破坏。

4.3 外链板断裂

由链板疲劳破坏引起,链在松边拉力和紧边拉力的反复作用下,经过一定的循环次数,链板会发生疲劳破坏。疲劳强度是限定链传动承载能力的主要因素。另外,两链轮因安装误差或使用过程中造成不在同一直线上,造成链条別劲以致偏置受力,容易造成链板断裂。

实践研究表明,在大量中低速闭式链传动中,尽管润滑和密封良好,但由于链条在循环运转中受较大的紧边张力和较小的松边张力的作用,并且这种不均匀受力状态是反复的、交变的,经过一定得循环次数,就会在链板孔两侧的应力集中区域发生疲劳破坏,这种破坏即为链条的主要失效形式[1]。

5 改进措施及应用

本例中,对滚子链的静强度校核及耐磨损工作能力计算是以理论设计最大值(即尖峰载荷)为基础,是测井车工作时链条拉力的理论极限情况,而不是发生疲劳破坏时的实际情况。因此,下面结合滚子链的使用情况及影响疲劳强度的因素,从提高滚子链的疲劳强度和避免实际使用过程中达到疲劳极限两方面,对该工况下滚子链的选型、使用、保养进行改进和优化。

5.1 提高链号规格

由静强度校核计算结果可以看出,当滚子链处于极限载荷时,所选用滚子链的安全系数仅略微大于许用安全系数的最小值。如果按这种极限工况进行设计,可以考虑选用更高规格的滚子链,以降低恶劣工况下链条破坏的风险。

5.2 定期检查,及时更换链条

通过本例对滚子链耐磨损工作能力计算,在极限工况下,滚子链耐磨损寿命时间约为4500h。因此,在工作过程中,使用者定期检查链传动情况,调整链轮使之处于同一直线上,保证链条松紧度合适,发现链条有损伤或达到耐磨损寿命时间,要及时更换链条。

5.3 减少冲击载荷

无论是试验还是实例,都表明反复多次的冲击载荷对滚子链破坏极大。因此,要求使用者操作测井车车滚筒时轻起轻放、调整扭矩时逐步稳定加减,避免冲击载荷。

5.4 设置防护,增强润滑

润滑利于缓冲、减小摩擦、降低磨损,润滑是否良好对滚子链承载能力与寿命大有影响。必要的封闭护罩能达到安全、环境清洁、防尘、减小噪音和保持良好润滑的目的。本例中链条润滑剂已呈黑色污泥状,明显润滑效果不良,必然要改善润滑条件。链在完全运转的速度时,使用同步的、自动的链条加油器是很有用的,对链进行油脂润滑通常推荐使用4m/s的运行速度。在较多粉尘的条件下,链应当使用干燥的薄膜润滑剂,如石墨、钼二硫化物或者聚四氟乙烯。油壶长与滴油润滑、喷射、气雾剂、毛刷、油槽或油盘配套使用,确保润滑油对准内外连接处,更适宜于用链条进入链齿轮处注油以减缓滚子链碰撞时冲击动能[2]。

5.5 改变材质与工艺

链板材料的选用对滚子链的疲劳可靠性有很大影响,如选用45Mn比选用40Mn的疲劳强度约提高42%[3]。链板孔加工方法中的挤孔工艺较一次冲孔工艺提高疲劳强度38%,较冲孔后修孔工艺提高疲劳强度13%。因此,制造高品质链条宜优先采用冲孔-热处理-挤孔工艺[4-5]。

6 结语

链传动在不同工况下表现的破坏形式各有不同,但失效形式无外乎疲劳破坏、铰链磨损、多次冲击破断、铰链胶合以及过载拉断等,通过合理润滑、定期调整保养、注意操作和减少冲击等能有效降低链传动故障率,延长使用寿命。实际案例中,改进和优化后的滚子链传动性能稳定,使用效果大优于以前。