基于3D打印技术下机械零件创新自由设计的思考

2018-07-27张德龙

张德龙

(甘肃机电职业技术学院,天水 741001)

3D打印技术具有一体化成型优势,能够进行复杂结构的制造,适用于多个领域,应用技术较为成熟。在工业制造行业,3D打印技术能够实现机械零件加工的轻量化和免装配,大大提高了机械零件的性能。但是,大部分学者将3D打印技术的研究重点放在生物医学领域和服装领域,很少有工业制造领域的研究。因此,本文对3D打印技术下的机械零件设计进行研究,具有一定的理论指导意义。

1 3D打印技术与自由设计分析

3D打印技术可以看作是增材制造概念的延伸,设计人员会在计算机上进行零件三维模型图的设计和绘制,然后通过切片软件进行切片处理,以此得到零件不同截面的二维数据。在二维数据的基础上,使用设备成型头进行热熔材料或者黏结剂的扫描机喷涂,从而得出零件不同截面的轮廓,并将各个截面叠加在一起,形成设计的零件。自由设计是在3D打印技术发展的基础上,出现的全新设计方法,是将实现功能作为目标,根据功能进行设计的方法。基于3D打印技术的自由设计并不需要考虑加工工艺和加工设备的影响,只要能够将零件设计出来,3D打印技术就能够进行零件的加工生产。具体而言,基于3D打印技术的自由设计有如下特点。

1.1 实现个性化设计

3D打印技术可以实现复杂结构的加工制造,并不会受到加工工艺的约束,尤其是个性化需求较高的产品,如多孔结构、曲面结构或者中空结构,3D打印技术能够在保障产品具备功能与价值的基础上,实现产品的加工制造。

1.2 实现精简化设计

3D打印技术不需要应用刀具和夹具就可以进行产品的加工,可以省略铸造过程中的起模斜度以及车削加工过程中的退刀槽等工具,实现产品设计与加工的精简化。

1.3 实现轻量化设计

在传统的产品加工中,因为加工工艺的约束,其难以实现产品结构的轻量化。3D打印技术可以进行产品结构的改造,通过格栅结构或者多孔结构的设计,降低产品的自重,实现设计的轻量化。

1.4 实现免组装设计

基于3D打印技术的自由设计可以实现免组装设计,在加工过程中不需要进行功能结构的组装,3D打印技术可以实现一次性加工,简化了多个加工工序[1]。

2 基于3D打印技术下机械零件创新自由设计

在传统的机械零件设计中,需要全面考虑零件的加工和装配等多种功能。3D打印技术的应用可以简化零件的装配流程,由多个零件装配而成的机械零件可以一次成型。根据机械零件的形状与作用,可以将其分为轴套类零件、叉架类零件、箱体类零件以及盘盖类零件这四种。在应用3D打印技术进行零件的设计与加工时,这四类零件的加工工序基本相同:设计人员首先要明确零件的成型方向,并施加相应的支撑;然后导入零件模型的相关数据,在零件成型之后,加工人员需要进行全面的清洗,并将零件的毛刺去掉;最后进行零件的检验,即完成零件的加工。需要注意的是,轴套类零件在检验之后,需要再进行涂润滑油的工序,其余零件则不需要。接下来主要分析四类零件的创新自由设计。

2.1 轴套类零件的设计

轴套类零件的主要结构是同轴旋转体,如丝杠、套筒或者轴等,这类零件的径向尺寸远远小于轴向尺寸。目前,轴套类零件加工方法是切削加工方式,零件的尺寸以及形状都比较标准化,可以进行大批量生产。3D打印技术并不适用于批量生产,但是在生产个性化要求较高的非标准化零件时,3D打印技术的生产效率更高。虽然在生产轴套类零件时,3D打印技术可以节约零件材料,加工工序和加工设备也较为简单,但是3D打印设备比较昂贵,会在一定程度上提高制造企业的加工成本。为了充分发挥出3D打印技术的优势,制造企业需要大力开展创新自由设计,在提高加工效率的同时,降低材料成本,提高轴套类零件的经济效益。基于3D打印技术下轴套类零件的创新自由设计流程如下。

2.1.1 功能分析

在创新自由设计中,轴套类零件的结构设计需要将功能分析作为基础,并在结构设计中注重零件的必要功能,尽量减少零件的不必要功能结构。比如,轴套类零件中的轴,其必要功能为旋转和支撑,设计人员需要根据轴的扭矩和力明确轴的直径,并使轴和轴支撑或者带动的零件设计成整体,提高轴的带动性,而其不必要功能为轴肩和键槽等装配结构,在设计过程中可以将其适当简化。

2.1.2 轻量化设计

设计人员需要提高轴内部的轻量化,将轴内部的实心结构设计为格栅结构或者夹层结构,在确保轴的强度与刚度满足要求的基础上,降低轴的质量。

2.2 叉架类零件的设计

叉架类零件大部分都是不对称结构,而且零件的形状较为多样化。常见的有摇臂、连杆、杠杆以及支架等,主要用于连接、支撑或者操纵传动零件。在应用传统加工方式进行叉架类零件的加工时,加工的工序较多而且不连续,对加工的孔精度有较高的要求,但是叉架类零件不具备较高的刚性,很容易出现变形现象,要求加工过程中应用不同形式的夹具进行装夹,这在很大程度上提高了加工工序的复杂性。3D打印技术的应用可以简化叉架类零件的加工工序,可以一次成型,不需要进行装夹。在进行基于3D打印技术下叉架类零件的创新自由设计时,设计人员需要根据叉架类零件的刚度需求与强度需求,进行零件结构的设计,简化叉架类零件的装夹平面以及拔模斜度等不必要功能,这样可以进一步缩短加工时间,提高零件的价值[2]。

2.3 箱体类零件的设计

箱体类零件主要是指泵体、缸体或者阀体等零件,这类零件的内部与外形都较为复杂,这种复杂性使其在传统加工的过程中经常出现装夹误差,导致零件的加工失败率较高。3D打印技术能够直接进行箱体类零件的加工,成型路线非常简单,可以有效避免装夹问题,缩短了零件加工辅助的实践,在保障箱体类零件尺寸精度的基础上,降低加工的成本和加工失败率。此外,在加工箱体类零件时,3D打印技术不需要进行后续加工,而应用创新自由设计方法进行箱体类零件的加工,能够进一步提升箱体类零件的功能与价值。

在进行基于3D打印技术下的箱体类零件创新自由设计时,设计人员需要减少零件的不必要功能,提高其辅助功能。首先,设计人员需要进行箱体类零件的功能分析,在保障其具备必要功能的基础上,进行箱体类零件结构的简化与性能优化。比如,减速箱体的必要功能是支撑、容纳以及定位等,设计人员可以将焊接结构以及某些法兰连接结构转变为一体设计,实现结构的简化。与此同时,在3D打印技术下,箱体类零件还能够进行造型设计,提高零件的美观性,实现辅助性能的优化。

2.4 盘盖类零件的设计

盘盖类零件能够和箱体类零件连接,以此和孔隙结构协调配合。盘盖类零件的结构为方形或者圆形的扁平盘状,径向尺寸要远大于轴向尺寸。在传统设计方法中,盘盖类零件需要设置相应的凹坑、螺孔或者凸台等结构,主要通过车削或者铸锻造毛坯进行加工成型。和轴套类零件类似,盘盖类零件也能够进行大批量生产,其加工成本比较低。3D打印技术并不适用于大批量生产,主要用于小批量的盘盖类零件生产,3D打印技术能够简化零件的装配工序,实现零件设计制造的一体化。

基于3D打印技术下的创新自由设计能够应用于盘盖类零件中,其功能主要涉及轴向定位、密封、支撑以及防尘等。在创新自由设计中,需要提出盘盖类零件的必要功能,尽量减少其不必要功能,比如,轴承端盖可以将拔模斜度删减掉,并对盘盖类零件的免装配设计进行深入研究,进一步简化零件的装配工序[3]。

3 基于3D打印技术下机械零件创新自由设计实例

3.1 液压阀块及其设计要点分析

本文主要将液压阀块作为研究对象,分析基于3D打印技术下机械零件创新自由设计的实例。液压阀块在液压阀中发挥关键作用,主要是在金属块上加工一定数量的液压油孔道,能够进行油液流量、走向以及压力的控制。液压阀块具有较高的加工精度要求和加工难度。

在进行液压阀块的设计时,需要在液压阀块的外表面留有充足的安装空间,避免元件发生干涉。液压阀块内的所有孔道需要根据需求进行相应的连通和非连通设计,并在连通设计的基础上,确保液压阀块的安全壁厚。需要注意的是,液压阀块所有孔道的孔径和孔深需要在可加工的范围内。在传统的加工过程中,液压阀块的加工存在粗糙度难以满足要求、装夹过程烦琐以及形位公差难以控制等问题,加工流程复杂且加工难度较大。3D打印技术的应用可以有效解决上述问题,具体的创新自由设计方法将在下文叙述。

3.2 基于3D打印技术下液压阀块的创新自由设计

3.2.1 功能分析

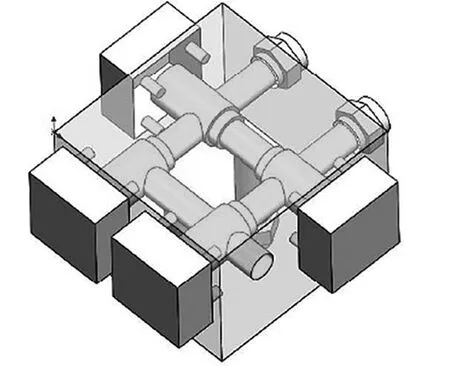

本文选用抽装阀通用块进行创新自由设计,该零件的原理如图1所示。

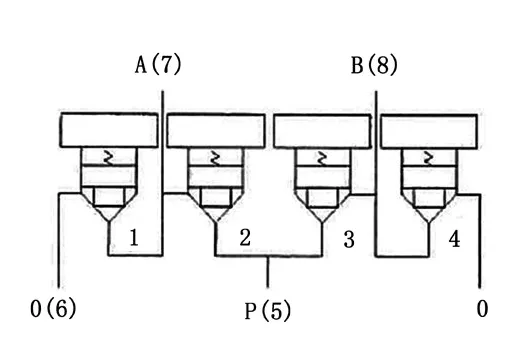

观察图1可以发现,1、2、3、4是抽装阀,5、6、7、8是管接头,其连接关系如下:5-P,2-P,3-P;7-P,2-T,1-P;8-P,3-T,4-P;6-P,1-T,4-T。在了解抽装阀通用块的原理后,设计人员可以根据设计经验得出抽装阀通用块的孔道结构,具体的结构如图2所示。

图2 抽装阀通用块的孔道结构

图1 插装阀通用块原理

根据图2中的孔道结构可以进行抽装阀通用块的功能分析,抽装阀通用块具备安装功能和油路连通功能。其中,安装功能主要包括阀类元件以及管接头的安装,阀类元件的安装通过主安装孔来实现,管接头的安装通过螺纹孔来实现;油路连通功能主要用于控制油路的通断,通过主安装孔、连通孔以及工艺孔来实现。这两个功能是抽装阀通用块的必要功能,需要在创新自由设计中凸显这两种功能[4]。

3.2.2 轻量化设计

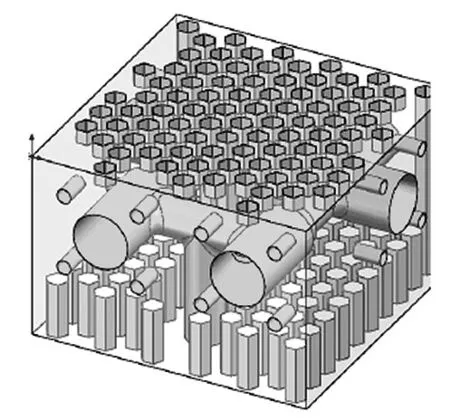

3D打印技术的加工效率较高,在进行零件设计时,更为注重零件的性能、材料的成本以及零件的美观性。3D打印技术不会受到加工过程的束缚,设计人员需要进行结构的优化,在保障零件性能的基础上,降低材料成本。一般来说,液压阀块是在整块钢材上进行加工,钢材的密度和重量都比较大,设计人员可以应用液压阀块的结构特点,进行结构轻量化设计,降低液压阀块的加工成本。具体而言,设计人员可以采用蜂窝状夹层结构作为抽装阀通用块的结构,具体的结构如图3所示。

观察图3可以发现,设计人员在保障抽装阀通用块安全壁厚的基础上,对结构进行了材料简化,至少可以降低30%~40%的重量,真正实现机械零件的轻量化。通过上述创新自由设计分析可知,基于3D打印技术,设计人员可以进行机械零件的结构创新,实现机械零件的功能扩展和轻量化发展[5]。

图3 抽装阀通用块的空间结构

4 结论

3D打印技术可以有效提升机械零件的功能与价值,值得推广应用。通过本文的分析可知,基于3D打印技术,设计人员在进行机械零件创新自由设计时,需要对机械零件的功能进行分析,在设计中突出零件的必要功能,尽量减少其不必要功能,并对零件进行轻量化设计,提高机械零件加工的经济性,促进机械制造领域的可持续发展。