有机膜与无机膜在一次盐水生产中应用技术分析

2018-07-27宋华福

宋华福

(青岛海湾集团有限公司,山东 青岛 266409)

在国内离子膜法烧碱的一次盐水工序中普遍采用膜过滤粗盐水技术,历经几次技术革新与进步,其技术应用成果日趋成熟。本文就近几年来国内一次盐水生产过程中常用的有机膜(凯膜、颇尔膜与戈尔SST膜)与无机膜(陶瓷膜)的技术发展现状和应用情况进行有针对性地分析,为氯碱行业一次盐水生产技术交流与研究提供一些参考。

1 一次盐水生产过程中有机膜与无机膜过滤的技术情况

1.1 有机膜过滤器技术发展现状

(1)凯膜过滤器技术现状

凯膜过滤技术是采用内外壁大小不一的多孔高分子有机膜材料,属于膨化聚四氟乙烯管式多孔膜,膜材料具有不粘性、摩擦系数小,从而确保膜的通量保持稳定。其核心部件是膜组件,每组有9根指型膜袋,其膜孔径为 0.5~1.0 μm,过滤压力为 0.05~0.10 MPa。属于微孔膜袋式过滤器,膜上微孔分布均匀,开孔率高,具有优良的耐腐蚀性和耐热性,以及较高的强度与柔韧性,对滤饼具有不粘性,因此表面易于清理,反冲清膜较为方便,其过滤过程基本能够实现连续操作运行[1]。

(2)颇尔膜过滤器技术现状

颇尔膜滤芯是由两部分组成的,一是PE烧结的骨架(PE管),过滤孔径小于1.0 μm,壁厚15 mm,体现滤芯的刚性;二是PE烧结膜,过滤孔径小于200 nm,壁厚为 200 μm,覆盖在 PE管的外部,体现滤芯的柔性。颇尔膜是带压过滤,其过滤压力p≤0.45 MPa。滤芯上端有效固定,下端需要格栅固定,滤芯反冲时有震动偏移现象[2]。在组装时需要精确控制滤芯间距及上下端的同轴性。

(3)戈尔SST膜过滤器技术现状

戈尔SST膜过滤技术是采用先进的膨体聚四氟乙烯SST系列抗污染SST膜专利产品,99.99%的膜孔径达到0.2 μm,具有非常高的过滤精度。SST膜无龙骨,一次拉伸成型,不易破碎;该工艺采用微压过滤,过滤压力p≤0.045 MPa,对于任何因素引起的泄漏,都会形成滤饼自行修复,不会引起盐水质量的瞬间极度恶化[3]。

(4)御隆SF膜过滤器技术现状

御隆SF膜是一次浇铸成型,膜丝和端头融为一体,仅一个安装静密封点,消除了密封点多、易泄漏、SS超标的隐患。膜底部采用揉性连接,保证膜在小范围漂移,有利于除泥,不会打结及被吸入反冲口。

SF管式膜直径16 mm左右,内部以橡胶管支撑,用钛件固定,每9支膜集成一组,每组过滤面积0.675 m2。SF膜滤芯材质为膨体聚四氟乙烯中空管,直径2 mm,每组膜包括170根膜丝,面积1.5 m2/组。膜孔径 0.2 μm 左右,过滤精度 SS 小于 1 ×10-6。

(5)麦驼科技MAXUS大通膜过滤器技术现状

上海麦驼科技研发的MAXUS大通膜具有过滤通量大、过滤精度高的特点,单个膜组件通量可以达到 0.5 m3/h,过滤精度 SS 小于 1×10-6。

1.2 无机膜过滤器技术现状

无机膜在一次盐水生产过程中应用最具有代表性的是陶瓷膜,陶瓷膜是一种固态膜。由无机材料加工而成,强度高,陶瓷膜支撑体是采用高纯度进口材料α-Al2O3在1600℃以上的高温下烧结而成,其使用温度可达400~800℃,其pH值适用范围为0~14,不受酸碱与氧化剂的影响。在氯碱行业中一般采用5 nm孔径的陶瓷超滤膜,饱和盐水溶液通量大于800 L/(m2·h)。膜管上有1个或多个通道,每根膜管上的通量很大,在实际运行操作过程中,采用错流流动过滤方式,这种过滤方式对盐水中的悬浮粒子的大小、密度、浓度的变化不敏感。

2 不同膜过滤器工艺技术比较

(1)凯膜过滤工艺

由脱除部分硫酸根离子的淡盐水、盐泥压滤后的滤液、回收水与自来水一起进入配水罐内,预热升温至(55±2)℃后,送入化盐池内进行溶盐。溶盐后的饱和粗盐水送入折流反应槽内,在进入折流反应槽时,加入少量的次氯酸钠溶液(或未脱氯的淡盐水),以分解菌藻类、腐殖酸等有机物,并加入除镁离子精制剂氢氧化钠溶液。反应后的粗盐水用泵送入溶气罐,将压缩空气溶入其中,加入1%(质量分数)的三氯化铁溶液后,经文丘里混合器混合后,送入浮上澄清桶内进行固液分离。经预处理后的盐水清液溢流到加入碳酸钠溶液的折流反应槽,并加入少量的亚硫酸钠溶液,以除去残存的游离氯后,送入进行除去钙离子的前反应罐,并继续溢流进后反应罐。反应后的粗盐水,用泵送入凯膜过滤器过滤容腔内,经HVM膜过滤器膜袋后,从过滤清液腔内流出,而盐泥被截留在滤膜表面上。过滤后盐水再加入适量的高纯盐酸,调节溶液的pH值至8~10后,流入一次盐水罐内,送去二次盐水精制岗位[4]。

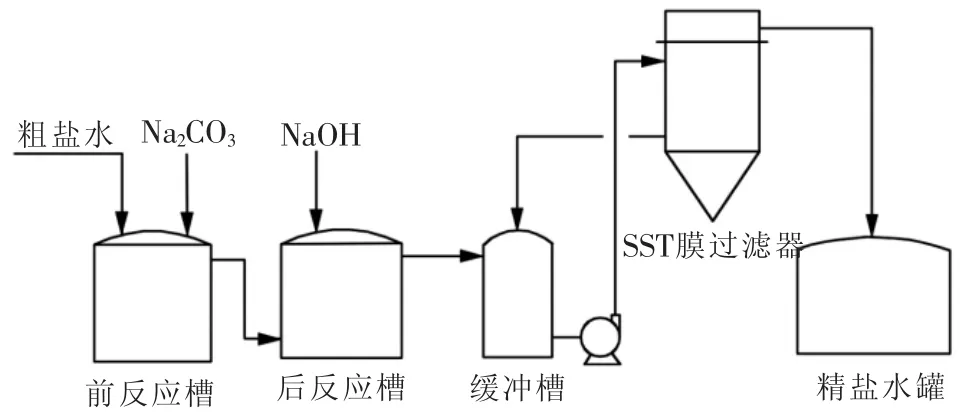

(2)颇尔膜过滤工艺

从溶盐桶出来的粗盐水加入氢氧化钠溶液与少量的次氯酸钠溶液,生成氢氧化镁絮状沉淀,送入溶气罐内,溶入压缩空气后,加入1%(质量分数)的三氯化铁溶液后。经文丘里混合器,从浮上澄清桶的中部送入,除去生成氢氧化镁絮状沉淀、悬浮物和不溶性杂质沉淀物等,从中部溢流而出的清液,加入一定量的碳酸钠溶液与少量的亚硫酸钠溶液,送入碳酸钙前反应罐内,溢流而出流入后反应罐内。反应完全的盐水溶液进入颇尔膜过滤器内,经过滤膜表面除去碳酸钙结晶状颗粒沉淀。经颇尔膜渗透而溢出的清液,再加入31%的高纯盐酸后,流入折流反应槽内,调节pH值,流入一次盐水罐内[2],同样送去二次盐水精制岗位,工艺流程示意图见图1。

图1 颇尔膜过滤工艺流程示意图

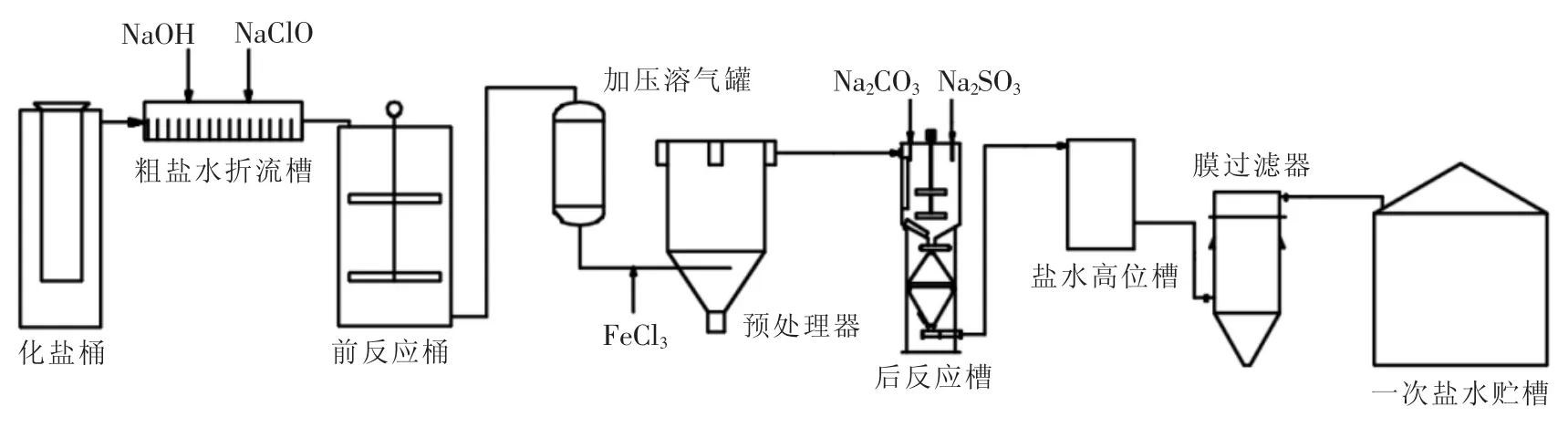

(3)戈尔SST膜过滤工艺

该工艺装置与凯膜过滤生产装置相比,取消了预处理器、加压溶气罐、助沉剂等辅助工艺。来自盐场的原盐经过皮带机进入化盐桶内,与来自配水罐的化盐水通过蒸汽加热的方式进行化盐。将溶化制成的粗盐水中加入次氯酸钠溶液后,流入前、后反应罐,并在此按工艺要求分别加入烧碱溶液、纯碱溶液,反应后的粗盐水再流入缓冲槽。由缓冲槽自流出来的粗盐水,用泵打入滤前缓冲罐,再打入戈尔SST膜过滤器进行过滤,过滤后的精盐水加入高纯盐酸调解pH值为8~10后,再加入亚硫酸钠除去精盐水中过量的游离氯后,送入一次盐水罐内,合格的一次盐水送入二次盐水精制岗位[6],SST膜过滤工艺流程示意图见图2。

(4)陶瓷膜过滤工艺装置

图2 SST膜过滤工艺流程示意图

该工艺是通过对化学反应完全的粗盐水采用高效率的错流流动方式,主要是通过三级连续过滤模式,即将反应后的粗盐水用泵打入第一级陶瓷膜组件后,流过陶瓷膜产出部分清盐水,而被浓缩的粗盐水继续进入第二级陶瓷膜组件,再次进行过滤分离,被浓缩的粗盐水被送入第三级陶瓷膜组件,浓缩液即含固量为5%~10%(质量分数)的盐泥,从第三级陶瓷膜过滤器排出,经三级陶瓷膜过滤器渗透出来的清盐水即为过滤器的总产水量,被送往盐水溶液pH值调节槽后,流入一次盐水罐内,同样供二次盐水精制使用。三级过滤器内的膜组件,一般以6、4、2个的顺序排列,每一个组件内装有37根陶瓷膜管即37芯[5],陶瓷膜过滤工艺流程图见图3。

3 膜过滤器过滤后盐水中的主要杂质含量分析

图3 陶瓷膜过滤工艺流程示意图

无论是采用哪种膜进行过滤粗盐水,其目的都是将一次盐水生产过程中的化学杂质与不溶性的机械杂质,实行固液分离分离操作。采用添加精制剂通过化学反应,除去反应后杂质与不溶性的沉淀物是膜过滤的主要目。那么一次盐水通过相应的预处理和膜过滤后,其一次盐水溶液的杂质残留情况究竟有多少呢?在综合分析了国内几家使用这些不同膜过滤一次盐水后,其一次盐水中的杂质含量进行归纳对比,见表1。

从表1的一次盐水过滤后的盐水运行数据来看,在膜过滤压力几近相近的情况下,其过滤后的盐水中的Ca2++Mg2+之和,都能满足一次盐水生产过程控制(Ca2++Mg2+)≤1 mol/L 的指标要求,其过滤后的SS值也均小于1×10-6,都符合生产运行指标控制要求。单从表中的运行数据来看,凯膜过滤与陶瓷膜过滤后的Ca2++Mg2+之和的数值,要优于颇尔膜过滤与戈尔SST膜过滤后的含量。

表1 几种有机膜与无机膜过滤处理后一次盐水运行杂质含量归纳对比表

4 有机膜与无机膜过滤技术在一次盐水生产中的应用情况

有机膜过滤技术运行更稳定,盐水质量更好,因此一经问世就得到广泛应用,逐步取代了传统的澄清桶工艺。无机陶瓷膜过滤技术省去了庞大的预处理器,工艺步骤大大简化,占地面积小,一次性投资少,加上陶瓷膜工艺的不断改进成熟,目前行业内的应用业绩越来越多。

根据氯碱工业编辑部对全国94加氯碱企业的统计,目前采用凯膜过滤技术的企业最多,达到了37家,江苏久吾高科陶瓷膜工艺的氯碱企业有25家,戈尔膜也占有不小的市场份额。

5 不同膜过滤装置的特点对比

5.1 不同膜过滤装置的特点

(1)凯膜是一种有机膜,属于膨体聚四氟软性材料,滤膜具有优良的耐酸、碱腐蚀性和耐热性能,具有较高的强度和伸缩性。凯膜组件骨架采用耐腐蚀的三元乙丙橡胶,具有柔性,更加贴近和保护膜,且反洗效果较好。膜孔径是0.5 μm左右,过滤通量可以达到0.5 m3/(m2·h),过滤精度达到SS 1×10-6。过滤方式采用的是垂直过滤(又称为滤饼层过滤)。

(2)颇尔膜过滤操作需要颇尔过滤器是带压过滤,压力控制小于0.45 MPa。颇尔膜过滤装置滤芯采用的戈尔公司的ZF膜组件,滤芯由2部分构成,其不可避免的是滤芯中的龙骨,需要良好的固定。滤芯上端与罐体上的花盘有效固定,下端因需要定期反冲,采用格栅固定,因为滤芯反冲时有震动偏移。因此,在组装完成中需要精确控制滤芯间距以及上、下端的同轴性[2],否则极易出现龙骨从根部处折断的现象。膜孔径为0.2 μm,采用干态保存,耐腐蚀性好,机械强度高,过滤通量大,可以达到0.7m3/(m2·h),出水质量可以达到 SS 0.1×10-6~0.3×10-6。

(3)戈尔SST膜99.99%的膜孔径达到0.2 μm,具有非常高的过滤精度,实测精盐水SS能够稳定运行在0.1~0.2 mg/L。同时该工艺采用了微压过滤,过滤压力最高不超过0.045 MP,对于任何因素引起的泄漏会形成滤饼自修复,不会引起盐水的极度瞬间恶化现象。过滤过程属于终端过滤,过滤后的排渣(盐泥)中的固含量高,浓缩倍数可以达到50倍以上,盐泥无须二次浓缩增稠,就可以直接进行压滤,大大提高了盐泥压滤的效率。而且膜进行酸洗清膜时,可以采用盐水加盐酸进行洗涤,避免了氯气的产生。同时具有投资省、运行成本低、占地面积小等特点。

(4)陶瓷膜属于无机膜,是一种高强度膜,机械强度高,有良好的耐磨、耐冲刷性能,及耐酸、碱、氧化、腐蚀性能。过滤方式采用错流过滤方式(又称为切线流过滤)[1]。最大工作压力1 MPa,可耐受一定的压力,并在1 MPa的工作压力下长期工作,不存在有机聚合膜的膜表面剥离、撕裂、腐蚀,特别是膜孔径拉伸导致盐水质量下降等现象。同时也具有流程短,操作简单,全自动控制操作程度高等。

5.2 不同膜过滤器工艺技术对比

凯膜过滤工艺运行装置与颇尔膜过滤运行装置的设计路线与生产运行控制的要求非常接近,但是其处理粗盐水的流量的通量却有所不同。戈尔SST膜过滤工艺装置与陶瓷膜过滤工艺装置的设计路线,从总体上看,都没有设置预处理器、加压溶气罐和不需要压缩空气等,也不需要添加具有腐蚀性强的三氯化铁溶液作为絮凝净水剂。因此,其粗盐水的过滤精制路线较短,投资少,占地面积小,操作简单,自动化程度高,便于生产管理。在氯碱行业中,一般采用50 nm孔径的陶瓷膜,饱和氯化钠盐水通量大于800 L/(m2·h),而戈尔SST膜过滤器单台最大过滤面积为163.2 m2,过滤流量能达到115 m3/h,但其过滤的方式有所不同,戈尔SST膜采用的是终端过滤模式,实现了固液一次分离,而陶瓷膜实行的是三级连续过滤模式,通过错流流动过滤方式,属于逐级过滤分离操作方式。这两种膜的过滤后得到的一次盐水清液的所含杂质等结果近似相同,但是分离后的泥浆中含泥量却不同,戈尔SST膜过滤后的盐泥浓缩液的固含量为10%~20%(质量分数),陶瓷膜过滤后的浓缩液的固含量为5%~10%(质量分数)。

6 结语

通过实际运行过程来比较,有机膜过滤工艺普遍存在着对盐质中含Mg2+量大小和有机物含量比无机膜(陶瓷膜)要求程度要高,要求 Ca2+/Mg2+≥1。这是由于新生成的Mg(OH)2絮状沉淀,具有胶体状的颗粒,与有机物类似,会在运行过程中粘附在过滤膜的表面,导致膜过滤压力增加,过滤效率显著地下降。而原盐中的Ca2+、Mg2+的含量、菌藻类及其他有机物等对陶瓷膜过滤能力影响较小[1],但是,由于陶瓷膜对于膜的反洗压力要求高,而且过滤后的浓缩液的固含量偏低,需要增加后续的盐泥压滤设备来进行解决。