异形筘磨损原因和延长其寿命的措施

2018-07-26王淼

王 淼

(陕西纺织器材研究所,陕西 咸阳712000)

钢筘是纺织织造设备的关键器材之一,其作用是在织造过程中将纬纱打入织口,并使经纱和纬纱按照一定规律和密度排列,使织物达到规定的纬密和幅宽的纺织器材。因此其性能好坏与纺织产品的质量直接相关,对织物的质量起着至关重要的作用。而其筘片是组成钢筘的最小单元,每个钢筘成品主要由若干整齐排列的筘片经扎线固定后,使用钢筘胶黏剂固定在筘梁中,待胶黏剂固化后即可投入使用。本文主要就异形筘在生产中的合理使用进行分析探讨。

1 筘片的分类

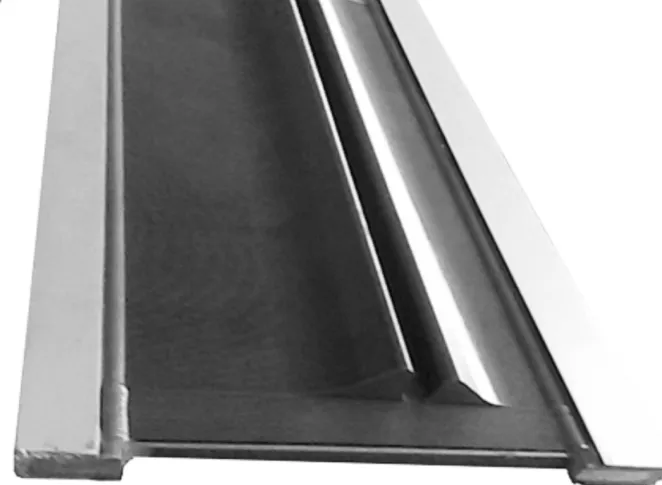

筘片按形状进行分类一般分为平筘和异形筘片,引纬介质不同适用的织布机则不同。平筘主要用于有梭织机、片梭织机、剑杆织机、喷水织机和管道片引纬的喷气织机;而异形筘则用于主、辅喷嘴接力的喷气织机,和异形筘筘槽导向的喷气织机上。异形筘及异形筘片示意图见图1和图2。

图1 异形筘

图2 异形筘片示意图

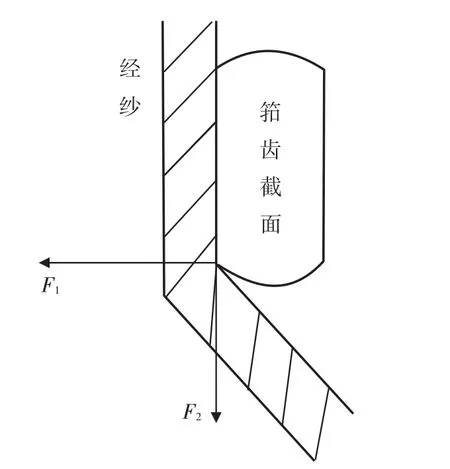

2 筘片磨损原因

在织物形成过程中需经纬纱相互交织,故存在经向缩率和纬向缩率[1]。打纬前织口布幅小于筘幅,从上向下看经纱多呈倾斜状,两边倾斜更严重;因此在打纬运动中,边部筘片(又称筘齿)的作用力除打紧纬纱的作用力外,其筘齿前部还有扩幅时对经纱的作用力F1和拉伸经纱作用力F2(见图3)。在打纬时边部经纱的张力要比中间经纱大得多,因此与筘齿的摩擦十分剧烈,且越在边部摩擦长度越长,同时边部筘齿所承受的打纬力也远远大于中部筘齿[2]。而且由于纱线表面呈不光滑状态,经纱上浆后在提高纱线耐磨性的同时,表面变得更加粗糙、坚韧,对筘齿的磨损加剧。在生产某些织物品种时,最边部筘齿所承受的打纬力甚至是中间筘齿承受打纬力的12-17倍。

目前喷气织机的车速均在620~740 r/min以上,即异形筘对纱线的往复摩擦和打击达到了620~740次/min,每天约有80~96万次往复摩擦。在如此高频的摩擦下,异形筘筘片出现磨槽在所难免[3]。通过对不同型号异形筘磨损情况的观察发现,越是经纬密接近的品种或纬缩率偏大的品种,在车速相近、运转时间同等下,其所用异形筘磨损情况越严重。

图3 作用在筘边齿上的分解力

3 延长钢筘使用寿命的措施

异形筘的价格一般为8 000元左右,生产中一旦出现筘片磨损,便需要停车维修,既对生产效率造成影响,而且维修费用也在千元左右[4]。因此如何延长钢筘的使用寿命,减少维修次数,对纺织企业的经济效益提升大有裨益。

3.1 锯掉筘齿

当钢筘出现磨损状况时,可将左侧部分筘齿从齿根部锯掉,并用钢挫将所锯部位的根部毛刺挫平,之后重新压筘即可。在后续的织造过程中边部经纱相对整个钢筘有一定移位,进而减小了经纱与筘齿的包围角,可满足正常生产需求。

3.2 增加打纬线

将穿筘幅两边及外侧边撑杆下的垫片高度进行定期增减,使织口处的打纬线由原先的1条增加至2~5条,从而提高钢筘的使用寿命。

3.3 改变局部经位置线

在织造织物时,可通过于停经架前杆部位安装挑纱杆,或将吊综的高低位置进行调整,将局部经纱位置进行改变,使打纬线发生变更。此种方法可将筘齿上的一处性磨痕变为几处磨痕,能有效减少钢筘的修复次数,提高生产效率。

3.4 筘齿维修

将发生筘齿磨损的钢筘从织布机上取下,送至专业的纺织器材厂进行维修。通常是将异形钢筘上的磨损筘齿去除,更换上一定宽度的特制加强筘齿,修理后的钢筘即可重新投入织造生产。

3.5 选用新型高耐磨筘片

通过对钢筘采用新型表面处理技术进行强化处理,提高其硬度和表面耐磨性。在制作钢筘的过程中最经济的做法是将筘两侧的边齿各约200片全部采用新型高耐磨筘片,可使钢筘的使用寿命提高2~3倍。

4 新型高耐磨筘片的表面处理

4.1 DLC表面处理

DLC(DIAMOND-LIKE CARBON)又称类金刚石薄膜,所采用的是一种物理气相沉积工艺技术,其原理是在真空条件下(1.3×10-2~1.3×10-4Pa),使用电弧放电技术将被蒸发粒子沉积在筘片表面,最终形成沉淀膜层。该技术使膜层与筘片具有很好的结合能力,处理后的筘片硬度高,抗热冲击性、抗氧化性强,并具有良好的耐腐蚀性能。目前有部分纺织企业已经开始使用DLC表面处理筘片,其硬度较传统筘片耐磨性有较为明显的提升,但由于价格较高还未被普遍使用,且在生产中也主要用在钢筘的筘边齿上,以增加边部筘片对边纱的耐磨性。

4.2 聚四氟乙烯(PTFE)表面处理

聚四氟乙烯(PTFE)是近年来涌现出来的较为新型的表面处理技术,它是将钢筘整体浸入到聚四氟乙烯浸涂液中,待干燥后进行加热至327℃以上,并保持一定时间,目的是使聚合物分子由结晶形转变成无定形结构,使分散的单个树脂颗粒通过相互扩散熔融形成一个连续的整体[5]。之后再进行冷却,使聚合物分子由无定形结构又转变为结晶形。钢筘经该技术处理后表面润滑程度明显提高,在织造过程中钢筘对经纱的磨损较传统钢筘小,织物机械性能优良。

4.3 陶瓷化表面处理

陶瓷化表面处理技术是将筘片进行表面预处理后置入陶瓷化处理容器中[6],控制工作压力2~5 MPa,容器温度50~80℃,从而将硬度较高的纳米陶瓷材料与筘片表面金属发生物理化学作用,镶嵌在筘片的表面合金镀覆层中,形成新的强化层。筘片经该技术处理后表面硬度介于800~1 000 HV,耐磨性能提升40%以上,是一种值得推广的筘片表面处理技术。

4.4 微弧氧化表面处理

对筘片采用微弧氧化技术处理是近年来新发展起来的一种表面处理技术,它是通过电解液与一定电参数的组合,使筘片表面生成阳极化膜的同时,通过微电弧瞬时高温把极化膜转为陶瓷膜层。该技术使处理后的筘片硬度高、耐磨性好、韧性优良,同时膜层与筘片基体结合力强、耐腐蚀、耐高温氧化、绝缘性好,完全适用于钢筘在高速生产过程中对筘片的高耐磨、耐腐蚀需求[7]。

4.5 粒子束增强沉积表面处理

这是一种较新的表面硬度增强处理方法,在处理过程中先采用高能离子束轰击筘片表面,达到清洁的目的;之后进行蒸镀,使注入的离子与沉积原子进行相互作用,使沉积在筘片表面的原子团进行分解,从而在筘片表面得到均匀致密,性能稳定的处理膜层,同时改性厚度也能显著提高。

4.6 表面离子注入处理

将筘片放置在离子注入机的真空靶室内[8],通过几十至几百千伏的电压作用,将Ti和N元素离子加速、聚焦,然后注入到筘片表面,可获得过饱和固溶体、亚稳相、非晶态等不同组织结构,从而使筘片的硬度和抗氧化、耐腐蚀、耐磨等性能有显著的提升。

5 结语

异形筘的质量好坏直接影响到织造成品的质量、生产效率及成本,因此延长其寿命并保持良好运行状态至关重要。在生产中可通过做好异形筘的使用、保养等达到延长使用寿命的目的,但随着纺织机械向高速化、自动化、智能化方向发展,织机对异形筘性能的要求也越来越高。当前我国自主研发和制造的异形筘使用寿命还远低于国外同类产品,主要影响因素是异形筘片的选材和表面涂层技术。因此为了综合解决钢筘使用寿命较低的问题,对筘片进行新型的表面处理技术研究并提高筘片的耐磨性意义重大。