无缝针织服装常见疵点分析

2018-07-26董志芳陈晓玲

董志芳,陈晓玲

(湖南工程学院 纺织服装学院,湖南 湘潭411100)

无缝针织服装从广义范畴上是指任何附着于人体[1],且肉眼可见的、服装的边缘穿着在身上看不出来或少有剪裁、接缝、车缝痕迹的“少缝”服装。它还特别指根据人体不同部位和尺寸要求采用无缝针织技术,在专用的无缝智能机器设备上立体编织出两边无需接缝的、不需要太多缝合工序制作的、一次成形的服装(只需要附加一些简单的后整工序,如拉链、纽扣和织出的圆筒只进行简单剪裁车缝等)。由于无缝针织服装线条符合人体设计,穿着自然舒适、贴体无痕、多功能、简约时尚,且保持针织原有的伸缩性,从而形成了对传统有缝针织技术的替代趋势。

无缝针织服装从纱线、织造、染整等生产过程中不可避免会出现各种各样的疵点,这些疵点最终会影响无缝针织服装的质量,甚至在生产过程中因不合格的半成品流入后续生产环节从而影响生产效率且带来潜在经济损失。

1 无缝针织服装的检测标准

随着人们生活水平的不断提高,对各行业质量标准的要求也越来越高,尤其是“衣食住行”中排在第一位“衣”所在的纺织行业。“十二五”以来,纺织标准化在标准体系建设、国际标准化推进、标准宣贯实施等方面取得了很大进展,2016年出版的最新《中国纺织标准汇编(第三版)》共收录1 048项标准,涉及棉纺织、印染、毛纺织、麻纺织、丝纺织、化学纤维、针织、服装、家用纺织品和产业用纺织品等多个领域,涵盖了服用、家用、产业用三大应用领域。标准汇编中包含的强制性国家标准(基础标准和方法标准等)和推荐性国家标准(行业标准、地方标准和企业标准等)两个标准体系相辅相成,已基本满足了无缝针织服装的行业发展和检测的需求[2]。

1.1 纱线的常规执行标准

(1)纱线的基本规格 主要包括名称、品种、编号、号数、成份、重量、回潮率、卷装形式等项目的检测。其中名称、品种、编号、重量、卷装形式一般以双方签订的合同为准进行基本的检验,其他部分主要项目的检验则按国标要求:号数检验按GB/T 4743-1995的纱线密度测定执行;回潮率检验按GB/T 9995-1997的纺织材料含水率和回潮率测定执行。

(2)纱线的外观 主要包括污渍、纱结、纱疵、杂质、粗细纱、条干、颜色、白度、色差、光泽、花纱、毛丝、毛羽、手感等项目的检测。纱线外观的检测主要以GB/T 9996-2001棉及化纤纯纺、混纺纱线外观质量黑板检验方法和批复的“标准样照”通过目光直观检验为准,其他部分主要项目的检验则按国标要求:白度检验按GB/T 8424.2-2001纺织品相对白度的仪器评定方法执行;色差检验按GB/T 8424.3-2001纺织品色差执行。

(3)纱线的物理性能 主要包括密度、纱线断裂强力及伸长率、捻度、捻向、纺纱结构等项目的检测。其中部分主要项目的检验按国标要求:纱线断裂强力及伸长率的检验按GB/T 3916-1997纺织品单根纱线断裂强力和断裂伸长率执行;捻度、捻向、纺纱结构检验按GB/T 2543.1-2543纺织品纱线捻度执行。

(4)纱线的色牢度 企业一般对“色纱”才会有色牢度相关项目的检验,检测标准可参照面料和无缝针织服装的色牢度检测标准。

(5)纱线在工厂的实操检测 企业实际运行中也会采用先抽检部分采购回的纱线并安排编织少许数量的坯品,然后依据实际情况染具有代表性的黑、白、肤色或敏感颜色,最后通过检测这些染色的样板来分析评判该批采购纱线的质量状况。

1.2 面料的常规执行标准

国内外最常用的面料检测标准主要有美国服装协会标准制定的“国际四分制标准”、“十分制标准”及针对不同面料的国标均用于查验面料的疵点并评估面料的等级。其中“国际四分制标准”多被国内外针织企业应用,主要有:十分制标准(Ten-Point System)、国际四分制标准(Four-Point System)、GB/T 17759-2009本色布布面疵点检验方法、GB/T 17760-2009印染布布面疵点检验方法。

1.3 无缝针织服装的常规执行标准

无缝针织服装的检验一般分为通过肉眼查验的“外在质量检测”和通过机器设备检测的“内在质量检测”。

1.3.1 外在质量检测[3]

检测场所需光线明亮,检验台面需避免阳光与白光反射,必须以“最终确认的样衣标准版”为基准进行对比检测,检测项目包括面辅料、款式、尺码、做工和编织工艺、同件或同批颜色色差、表面污渍瑕疵、整烫、手感、平服整洁、折叠、包装及其他烫印商标饰物等。当无缝针织服装上出现明显瑕疵且无法进行隐藏或修复的、影响外观服用性能的即被认定为质量不合格品或次品。

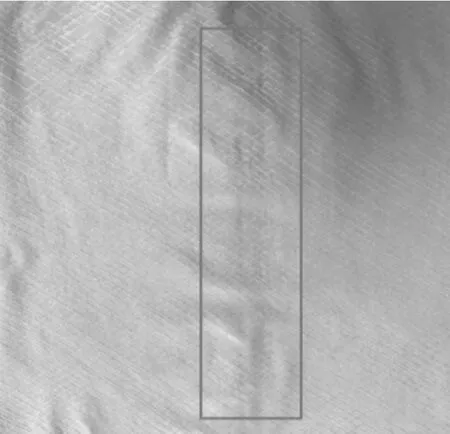

由于无缝针织服装从产品上分类主要包括无缝内衣、一次成型文胸、无缝运动衣、无缝泳衣、无缝毛衫等,所以,目前适用国内无缝针织服装的主要执行标准见表1。

表1 无缝针织服装对应的常规执行标准

1.3.2 内在质量检测[3]

检验项目包括服装纤维含量、拉力、水洗尺寸、缩水率、勾丝、顶破强力等物理性能,以及色牢度、p H值、烟熏黄变、酚黄变、甲醛含量、偶氮及重金属物质等化学性能及环保指标等。内在质量的检测需按各终客品牌及销售市场不同选用协定的国内外标准进行检测。

2 无缝针织服装常见疵点分析

2.1 原料常见疵点

(1)污渍纱。纱线上因有油渍、灰尘或其他脏污使纱线颜色发生变化的称为污渍纱,一般情况下是在纺纱生产过程、包装运输过程、环境因素、人为原因等造成的。污渍纱是无法完全避免的,在生产可用范围内,可通过除油、除尘、完善生产管理、挑出或返修等方法进行消减。

(2)粗细纱、条干疵点、成型不良纱。明显比邻近纱线过粗或过细的一段粗细不匀的纱线称为粗细纱,一般情况下这类疵点纱都是在纺纱生产过程中形成的。可通过调整纺纱设备、控制张力、捻度和条干均匀度、完善生产管理、挑出或返修等方法进行控制改善。

(3)颜色、白度、色差、手感。纺的纱线在颜色、白度、色差、手感上部分或全部与“确认的纱线标准版”有较大差异,这类颜色和手感方面的疵点一般情况下是在纺纱生产过程、包装运输过程、环境因素等造成的。可通过调控纺纱的原料及生产工艺、完善管理、挑出或返修等方法进行控制改善。

2.2 织造阶段常见疵点

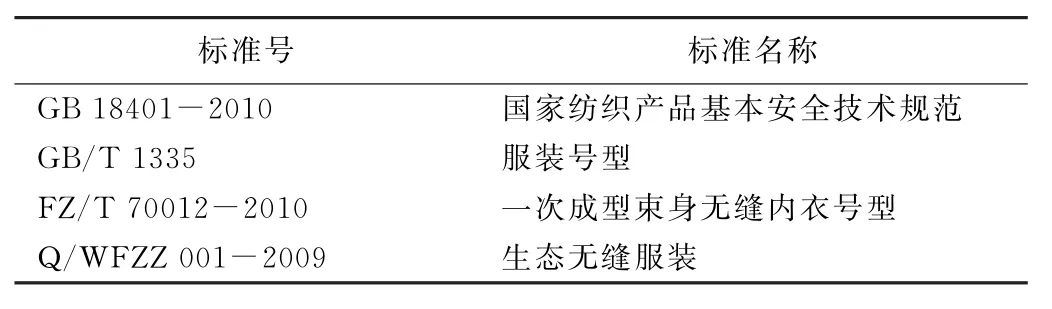

(1)反丝(又称为翻纱,defective plating)。反丝是指编织过程中地纱线圈出现在织物正面从而在织物上产生的“反丝疵点现象”,见图1所示。产生的原因一般情况下是面纱和地纱线的导纱器调节不当或张力不当,或在弯纱时由于穿底纱的纱嘴与穿面纱的纱嘴相对高度相差不大或出现反差,就会造成底纱和面纱相互位置发生翻转。

通常解决反丝的方法是在设计无缝针织服装时面纱需比底纱粗,编织设备在调纱嘴时需把底纱比面纱调高半级,即将底纱的垫纱横角大于面纱的垫纱横角,但不可过大以防过大导致底纱垫于钩针之外出现漏针问题或纱嘴碰针问题。

(2)横路、横条和停机痕(Cross Mark and Stop Mark)。横路是指织物上有规律地出现一个横列的线圈较其他横列的线圈稀密不匀,它对织物外观质量影响非常大,如图2所示。横路产生的原因主要有两个:一是各路纱线张力调节不匀(同批次或不同批次纱线都可能有这种现象);二是机器设备的弯纱值协调不好、压针深度不一致从而造成某路纱线张力比较紧,在织物上产生横路。

通常解决横路的方法是检测各路纱线张力并用调节张力器微调弯纱值直到横路消除或不明显为止。停机痕顾名思义是因编织设备在停机重新启动后因送纱张力变化从而导致线圈的变化使编织面料的纬向出现一条痕迹。一般成衣时避裁使用。

图1 反丝-疵点图片

图2 横路、横条-疵点图片

(3)稀路和针路(Needle Line)和油路(Strip Oil Stain)。因纱线粗细不匀或针头粗细不匀从而导致织物表面的痕迹通常称直稀路,是指织物中出现纵条线圈稀密不匀[4]。产生的原因主要是坏针或由于某枚织针在编织过程中形成的线圈特别大或偏离相邻纵行的线圈,形成明显的直稀路。

针路是在织物上有规律地出现纵列的线圈较其他纵列的线圈稀密不匀,在织物上呈现一明一暗的条痕,如图3所示。油路顾名思义是织物上呈现油渍痕迹。稀路和针路的一般消除方法是检查纱线的粗细是否不匀,织针的针舌、针头等是否损坏,织针型号是否搞错,提花针在针槽内是否过紧、过松,根据织物的稀路和针路位置找出相应的织针,用调换织针或清理针槽的方法来解决直稀路疵点。而油路则是通过及时清洁机器设备和清洁成衣去除油渍即可。

(4)漏针(drop stitch)。在编织过程中,织针没有钩到纱线或钩到后又脱出针钩从而形成线圈脱散,在织物表面出现垂直条痕及孔洞的现象称为漏针,如图4所示。

造成漏针的原因主要有两个:一是织针在三角跑道间隙和针槽内过紧或过松从而造成织针剧烈振动,使纱线张力变化太大跳出针钩而形成的;二是断针、针头歪斜或坏了以至于和纱口位置无法吻合造成漏针。

一般消除方法是检查漏针位置然后调换新针,调整导纱器、牵拉张力、沉降片三角、压针三角和纱嘴的正确位置[5]。

图3 针路-疵点图片

图4 漏针-疵点图片

(5)破洞(Hole)。纱线在成圈过程中,由于某种原因,线圈断裂、脱散从而导致织物表面存在大小不一的孔洞,如图5所示。破洞一般是因纱线牵拉张力不匀或过大、纱线强力不够、条干不匀、编织设备故障、车间温湿度不恒定、人为因素等原因造成,从而使织物出现破洞、漏针的疵点。在编织中,碰到布面出现破洞,应根据布面破洞情况进行检查,分析原料、编织设备、工艺参数、车间温湿度、人为因素、车间管理等,然后按各自原因予以消除解决。

(6)花针(miss tuck)、错花。花针是在成圈过程中,新旧线圈重叠在一起形成一个线圈,在布面上出现连续或不连续的小坑、纱乱等,如图6所示。花针主要是个别织针损坏或在编织成圈过程中退圈不足、脱圈不足造成的,一旦发现花针、坏针疵点,需及时分析原因并更换新针、调整针筒位置、调整牵拉张力,也要考虑环境温湿度问题。

图5 破洞-疵点图片

图6 错花-疵点图片

(7)断纱(Broken Yarn)和毛纱。断纱就是指纱线在编织过程中由于某种原因发生断裂而机器继续编织,织出来的织物有明显的断纱现象,如图7所示。一般情况下,发生断纱时机器上的电脑会自动停机并显示出哪路纱线断了,只需重新穿好纱然后把织物打掉即可。但对于多根纱线喂入时,可能因为纱线比较细发生断纱时机器没察觉而继续运转,致使织出来的产品不合格,浪费了原料,增加了生产成本,为此要加以注意。毛纱是织针不良引起的织物表面纵向一条或几条纱线起毛。

(8)脱线、跑线。在机器运转过程中,某一进纱路线上的纱线垫不到织针上而离开编织区,称跑线,如图8所示。当发生跑线后,如果不及时处理,将会损坏织针,严重时会撞坏机器。一般产生原因是由于断纱自停装置失灵;针槽内有杂物使织针运动不灵活;粗纱、乱纱的存在,造成织针不能顺利成圈。为此挡车工要加强巡回,随时处理好送纱路线防止拼线,经常检查断纱自停装置,防止失灵。

图7 断纱-疵点图片

图8 脱线、跑线-疵点图片

2.3 染整阶段常见疵点

2.3.1 染色阶段主要疵点

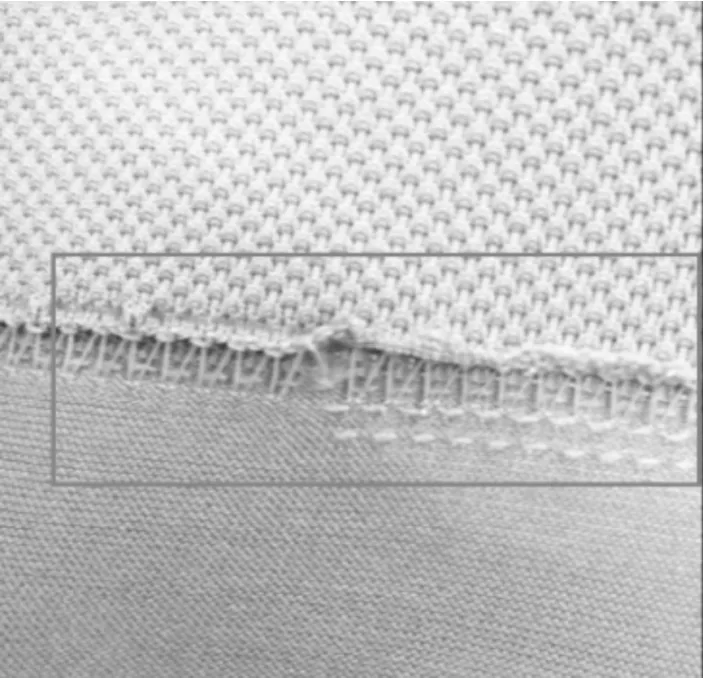

拒染点(Resist Mark,见图9)、助剂斑(Chemical Stain,见图10)、沾色(Color Stain)、飞花、色花、色差、缸差、色污和色渍(Color Stain)、锈渍、鸡爪痕、水洗牢度、擦伤(Bruises)、刮伤(Drag Mark)、勾丝等。这类疵点主要产生在染色过程中,因工艺制定及操作问题、染料和固色剂配方问题、染料未充分溶解或过滤不当、染缸内壁清洁不到位、染液或染料粒子飞溅、操作方法不当、染缸内壁与面料摩擦或面料与面料彼此摩擦、机器运转不正常或设备上的污渍等原因引起的各种不同的疵点。消除方法一般是严格按照完善的染色工艺流程操作、及时清洁机器设备,通过修补或返修等进行消减。

图9 拒染点-疵点图片

图10 助剂斑-疵点图片

2.3.2 定型阶段主要疵点

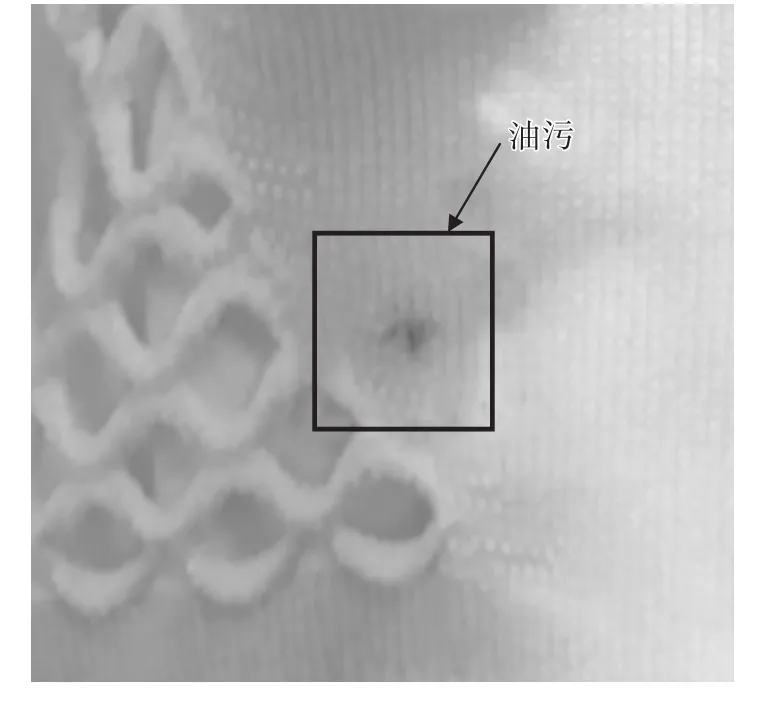

定型油污(Oil Stain,见图11)、脏污(Dirt Mark)、拖污、折皱、折痕(Crease Mark)、压痕(Press Mark,见图12)、压斑、烫伤(见图13)、荷叶边(Uneven Selvedge,见图14)、纬斜、克重和缩水率问题、手感问题、不良气味、破边和烂边(Broken Selvedge)等。这类疵点主要产生在定型生产过程中,因定型机器设备温控、操作不当、设备上污渍或机器运转不正常等原因引起的。消除方法一般是严格按照完善的定型工艺流程操作、及时清洁机器设备,通过修补或返修等进行消减。

2.3.3 裁剪、缝制、熨烫、包装等阶段主要疵点

主要是规格尺寸、做工、烫痕(见图15)、熨烫色变、油渍、污渍等方面的疵点。这类疵点主要产生在制衣生产过程中,因成衣生产工艺制定、操作不当、管理不完善、缝制等机器设备上有污渍或运转不正常等原因引起的。消除方法一般是以“最终确认的样衣标准版”为标准,严格按照完善的制衣工艺流程操作、及时清洁机器设备、加强管理,通过避裁、挑片和修补方法等进行消减。

图11 油污-疵点图片

图12 压痕-疵点图片

图13 烫伤-疵点图片

图14 荷叶边-疵点图片

图15 烫痕、熨烫色变-疵点图片

3 结语

20世纪80年代起源于欧洲的无缝针织服装产业,从1992年作为较高科技含量的新型服装行业正式进入中国后,经过几年的快速发展,2005年至今中国已经成为无缝针织服装全球最大的生产制造基地。

随着无缝针织服装在中国的高速发展、成熟及完善,客户对无缝针织服装的质量要求也越来越高,在疵点特征与形成原因上的分析研究还需进一步完善,如何加强生产管理提前消减疵点及规避风险,更好地和国际接轨仍是任重道远的。