显微组织对FB60钢板延伸凸缘性能的影响

2018-07-26刘永前

梁 文 吴 润 胡 俊 刘 斌 刘永前 彭 周

(1.武汉科技大学 材料与冶金学院,湖北 武汉 430081;2.武钢研究院,湖北 武汉 430080)

热轧铁素体/马氏体(F/M)双相钢具有高强度、低屈强比、初始加工硬化率高以及强度和韧性良好等优点,是目前应用最多的先进高强度钢种(advanced high strength steel,AHSS)之一[1- 2]。然而在汽车车轮和底盘的制造中,钢材需进行翻边和扩孔,要求其具有良好的扩孔性能(延伸凸缘性能)[3]。F/M双相钢的扩孔性能较差,如果钢中的马氏体被贝氏体取代,则可显著提高其扩孔性能[4]。这种铁素体/贝氏体(F/B)双相钢兼具高强度和良好的冷成形性能,而且焊接性和耐疲劳性能良好,是制作汽车底盘和车轮等部件的理想材料[5]。目前,国内汽车行业大量采用扩孔性能良好的60 kg级FB60钢制造汽车零部件。

大量研究结果表明[6- 13],影响钢板扩孔性能的因素主要有钢材纯净度、组织类型和圆孔的加工工艺。在对显微组织的研究方面,业已做了大量的工作,所研究材料的强度[14- 17]和成分[14- 16,18]差异均很大,或者显微组织相同[19- 21],但很少有人研究成分相同、强度相同时,不同类型组织对扩孔性能的影响。本文在实验室对FB60钢板采用不同的工艺进行热处理,得到了强度相同或接近、显微组织不同的钢板试样,研究了显微组织对钢板扩孔性能的影响,并探讨了其扩孔开裂的机制。

1 试验材料及方法

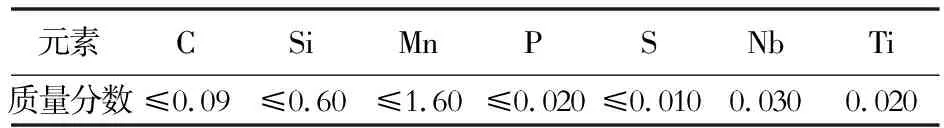

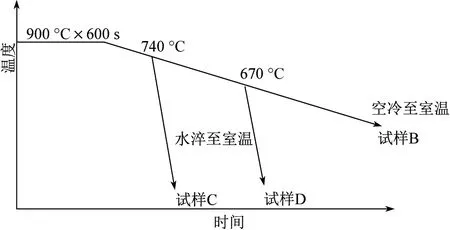

试验用原料为工业用3.5 mm FB60钢板材,化学成分见表1。为得到不同的组织,采用同一卷FB60钢板在实验室进行热处理(原料为试样A),热处理工艺见图1。

表1 FB60钢的化学成分(质量分数)Table 1 Chemical composition of the FB60 steel (mass fraction) %

图1 试验钢的热处理工艺示意图Fig.1 Schematic of heat treatment process for the tested steel

在热处理前、后,沿板材横向截取标准拉伸试样,用Zwick Z600E电子拉伸试验机进行拉伸试验,拉伸速率为2 mm/min。每件钢板试样加工3片90 mm×90 mm的扩孔用试样,冲制出φ10 mm的圆孔,按照GB/T 24524—2009采用Zwick/roell BUP400板材成形试验机进行扩孔试验,锥形冲头顶角为60°,冲头运行速率为60 mm/min,直至圆孔边缘有明显贯穿裂纹为止。采用LEICA DM6000金相显微镜和FEI Quanta 400扫描电镜观察试样的微观组织,并借助Analysis pro 5图象分析软件测量铁素体的平均晶粒尺寸和第二相的体积分数。在扫描电镜观下观测扩孔后试样圆孔端面和贯穿裂纹断口的形貌,以及缩颈区域内纵剖面的孔洞分布。采用HYSITRONTI 750原位纳米压痕仪测定显微硬度,试验力为4 mN,压痕点间距5 μm,每件试样100个压痕,并用扫描电镜观察纳米压痕点。

2 试验结果

2.1 力学性能

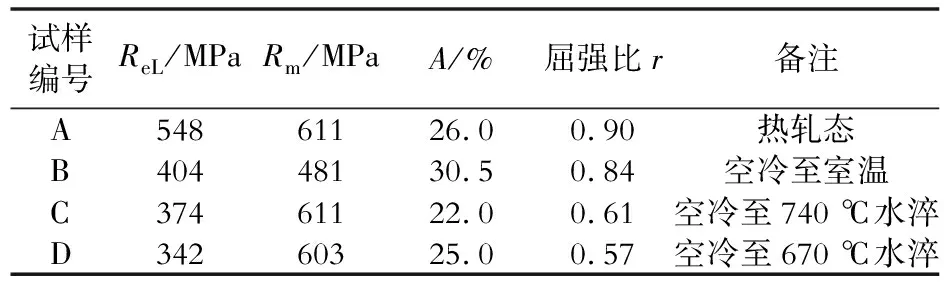

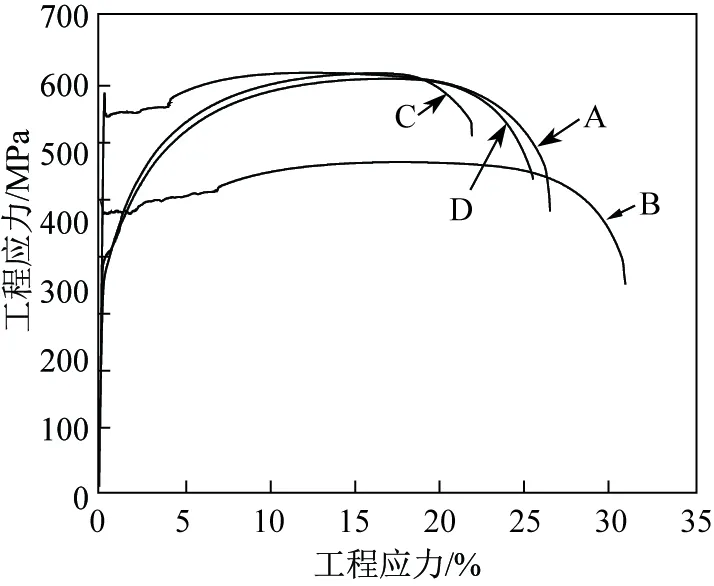

试样的力学性能如表2所示,工程应力- 工程应变曲线如图2所示。由表2可知,试样A、C、D抗拉强度相同,均为610 MPa左右,断后伸长率也基本相同,为22%~26%,属于力学性能相同的产品。但它们的屈强比差异较大,试样A为0.90,而试样C、D约为0.6,由图2可知,试样C、D曲线光滑无屈服平台,为典型的F/M双相钢拉伸曲线。试样B抗拉强度最低,仅为481 MPa,断后伸长率最高。

表2 不同状态FB60钢试样的力学性能Table 2 Mechanical properties of the FB60 steel specimens in different conditions

图2 FB60钢试样的工程应力- 工程应变曲线图Fig.2 Engineering stress- engineering strain curves of the FB60 steel specimens

2.2 显微组织

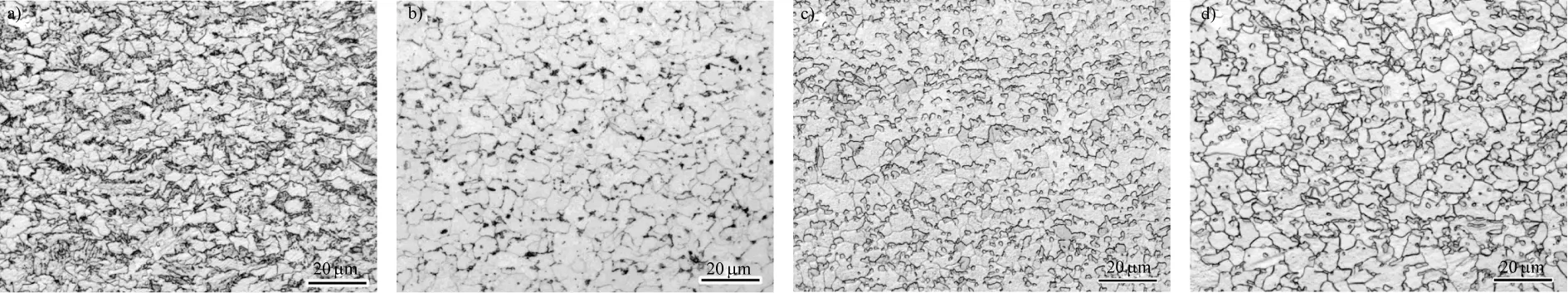

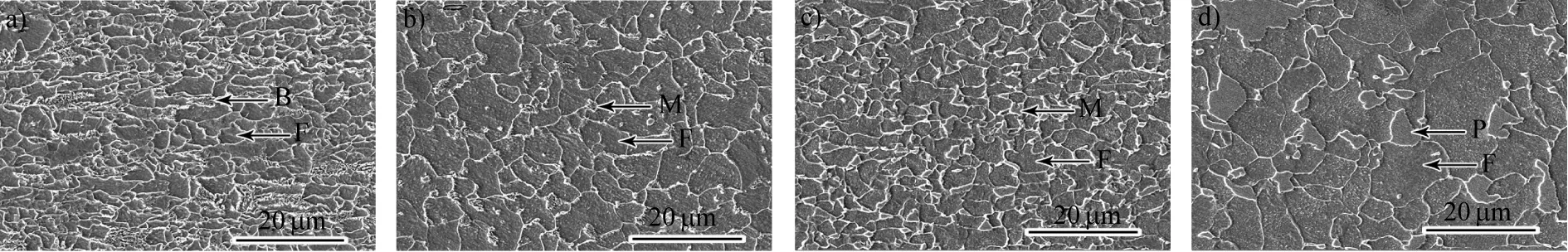

FB60钢试样的显微组织见表4和图3、图4。由图3、图4可知,试样A为典型的F+B组织,试样B为F+P,这与其空冷至室温有关。试样C、D均为F+M,与试样C相比,试样D的铁素体晶粒较粗大,马氏体量少。这是因为试样D加热后空冷至670 ℃才淬水,其空冷时间较试样C延长了约60 s。随着空冷时间的延长, 奥氏体向铁素体转变的量增多,且铁素体晶粒长大,剩余的奥氏体水冷转变为马氏体,马氏体呈弥散的孤立岛状[22- 23]。F/M双相钢板中的屈服强度决定于铁素体[23],试样D的铁素体晶粒较粗大,故其屈服强度较试样C低32 MPa。抗拉强度则决定于软硬相比例以及马氏体的强度,而马氏体的强度随其碳含量的增加而提高[23]。

2.3 扩孔性能(延伸凸缘性能)

图3 FB60钢试样A (a)、B(b)、C(c)和D(d)的显微组织Fig.3 Microstructures of the FB60 steel samples (a) A, (b) B,(c) C and (d) D

图4 FB60钢试样A (a)、B(b)、C(c)和D(d)的扫描电镜组织Fig.4 SEM microstructures of the FB60 steel samples (a) A, (b) B,(c) C and (d) D

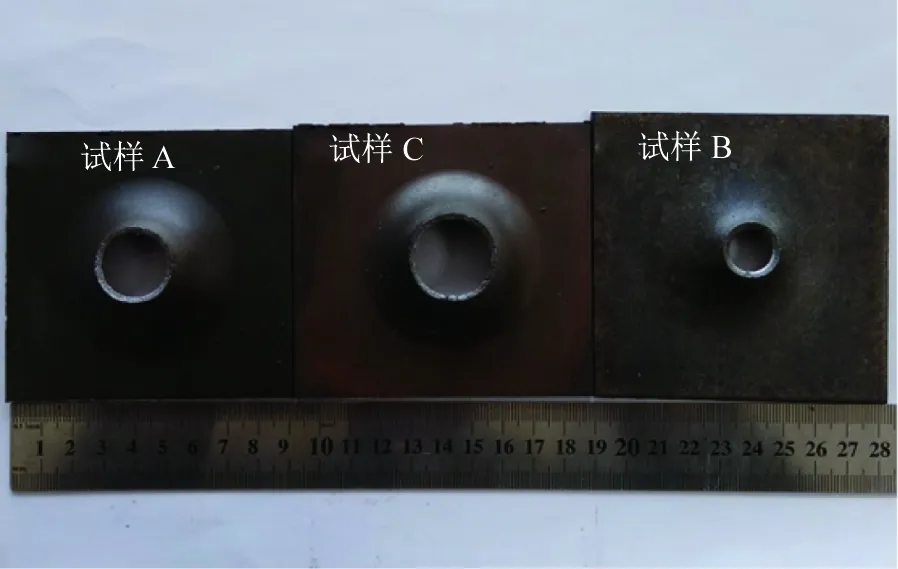

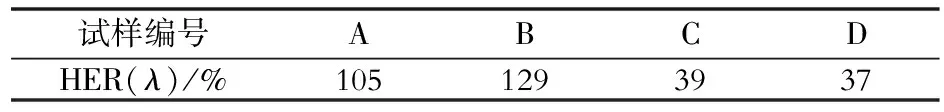

避开贯穿裂纹所在的方向,对扩孔后试样(见图5)的圆孔进行测量,取3次测量的平均值,并根据式(1)计算其扩孔率,结果如表3所示。

图5 扩孔后的FB60钢试样Fig.5 Hole- expanded FB60 steel samples

表3 FB60钢试样的扩孔性能Table 3 Hole expanding rate (HER) of the FB60 steel specimens

(1)

式中:λ—扩孔率,%;D0—扩展前孔的直径,mm;Dh—扩展至开裂时孔的平均直径,mm。

由表3可知,试样B的扩孔性能最好,试样A次之,试样D最差,且试样C、D的扩孔率接近。即F/B双相试样A的扩孔率约为F/M双相试样C、D扩孔率的3倍大。

2.4 显微硬度

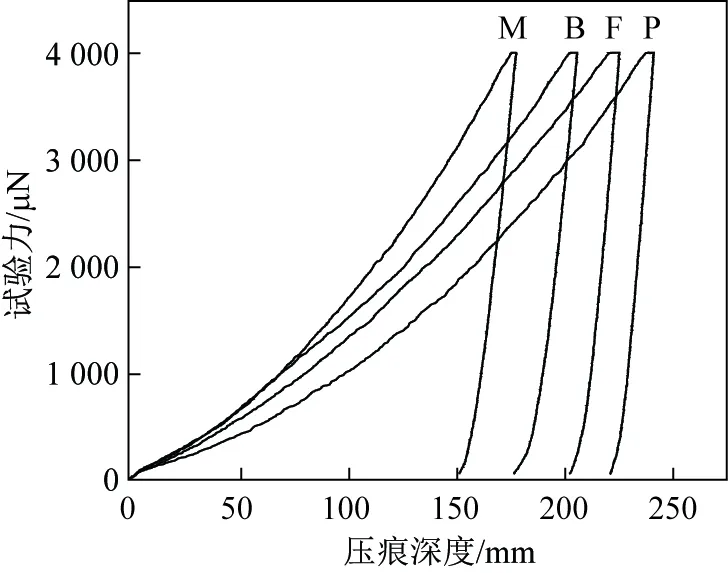

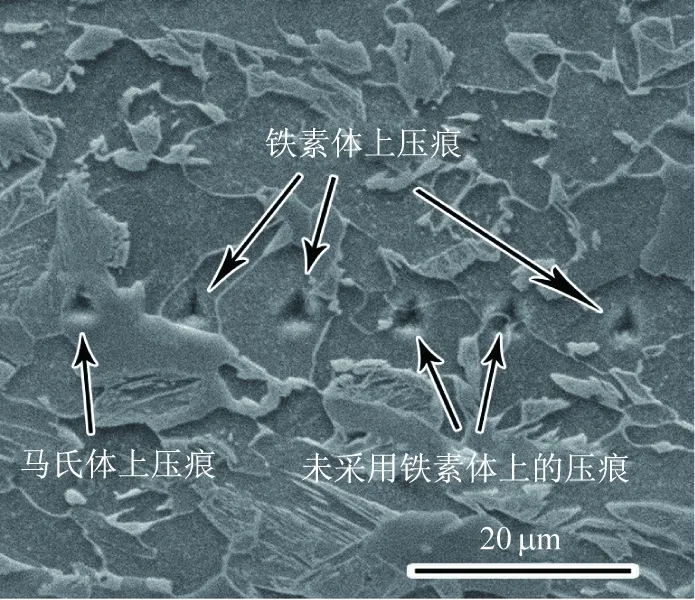

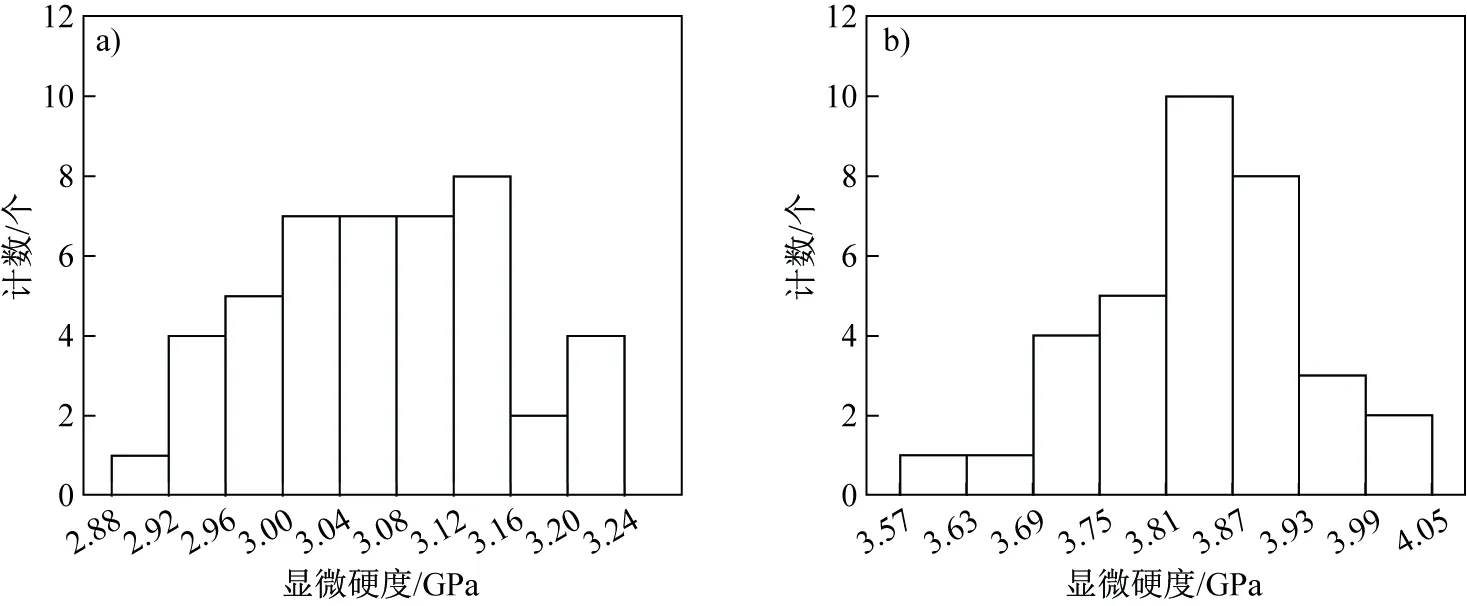

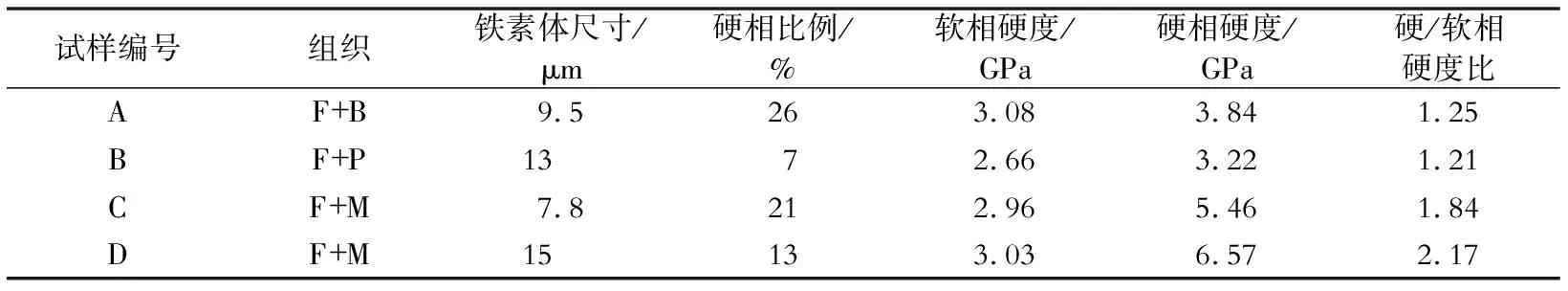

对FB60钢试样中4种不同的显微组织进行纳米压痕试验,其典型的试验力—压痕深度曲线如图6所示。对纳米压痕点进行筛选,剔除不合格的纳米压痕点(见图7),每个试样有效压痕数为70~80个。对这些合格的压痕点进行统计(见图8),将其算术平均值作为该试样组织的显微硬度,结果如表4所示。

图6 FB60钢试样中马氏体(M)、贝氏体(B)、珠光体(P)和铁素体(F)的试验力- 压痕深度曲线Fig.6 Load- indentation depth curves for martensite (M), bainite (B), pearlite (P) and ferrite (F) in the FB60 steel specimens

图7 试样A的纳米压痕SEM照片Fig.7 SEM micrograph of nano- indentation of the sample A

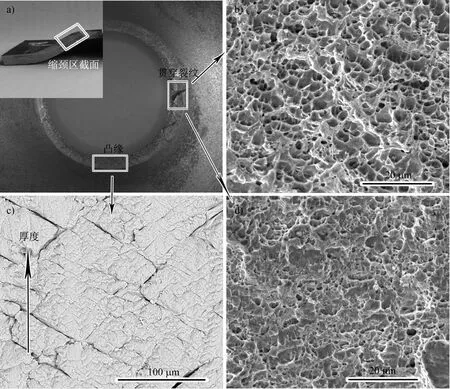

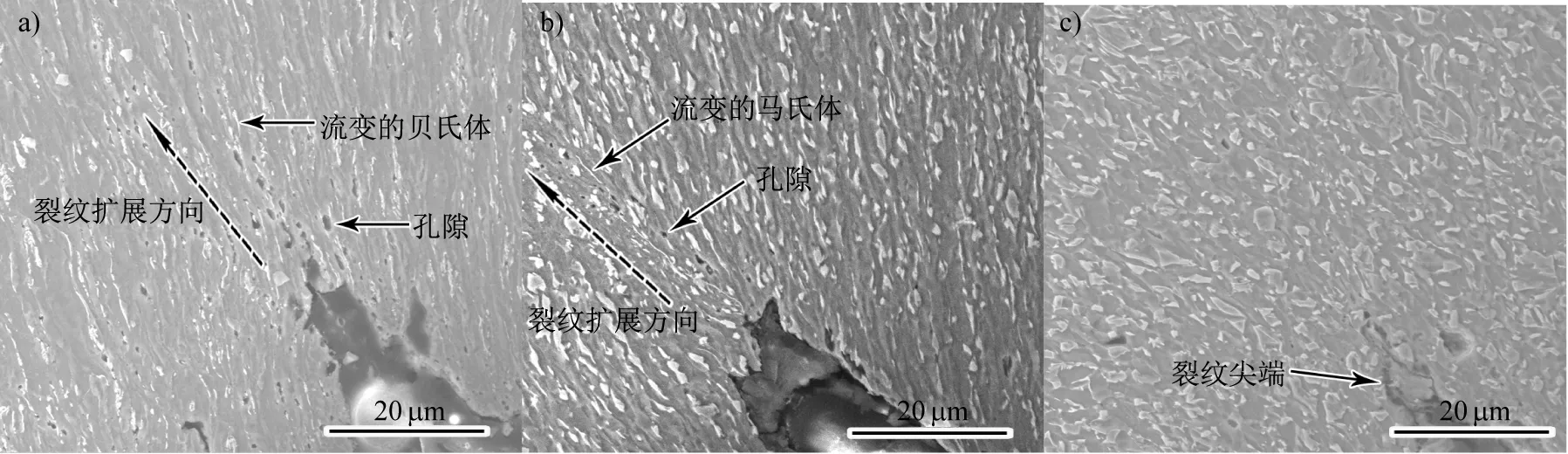

由表4可知,不同试样中的铁素体硬度值略有区别,铁素体的平均显微硬度为2.66~3.08 GPa,珠光体为3.22 GPa, 贝氏体为3.84 GPa, 马氏体为5.46~6.57 GPa。铁素体显微硬度波动较大可能与不同试样中铁素体的大小、晶内位错、亚晶结构等因素有关;马氏体的硬度与其含碳量有关,含碳含量越高,马氏体的硬度越高[19]。对于F/B双相钢板,硬/软相硬度比值为1.25,远小于F/M双相钢板的1.84~2.17。硬/软相硬度比值大小为试样B<试样A<试样C<试样D,即F+P组织 图8 试样A中铁素体(a)和贝氏体(b)的显微硬度统计图Fig.8 Micro- hardness statistical graphs for ferrite (a) and bainite (b) in the specimen A 表4 试样的显微组织及其显微硬度Table 4 Microstructures in the specimens and their micro- hardness 注:软相指F,硬相指P、B、M 对扩孔后的试样用SEM观察孔的端面、贯穿裂纹以及缩颈区截面的微观形貌,结果如图9~11所示。 由图9(c)可知,试样的圆孔端面有大量的微裂纹,并与板厚呈45°或135°角,裂纹夹角近90°,这些裂纹是钢板在扩孔过程中沿最大切应力方向起裂所致[24- 25]。图9(b)、9(d)为贯穿裂纹断口形貌,可知所有试样的断口均为延性断口。F/B双相钢贯穿裂纹断口的韧窝大而深,大小均匀,说明F/B双相钢具有良好的塑性。而F/M双相钢断口韧窝小而浅,且大小不均匀,说明F/M双相钢塑性较差。这是因为F/M双相钢中存在较多的位错,导致其难以滑移[26]。 图9 扩孔后孔的形貌(a)以及(a)中所示裂纹断口(试样A(b)和C(d))和圆孔凸缘(c)的形貌Fig.9 (a)Expanded hole in the specimen and micrographs of ((b)specimen A and (d) specimen C) crack fracture and (c) hole flange showed in (a) 图10 试样A(a)、C(b)和D(c)扩孔后圆孔截面的微观形貌 Fig.10 Micrographs of cross- section of the expanded hole in the samples A (a), B (b) and D(c) 图10为缩颈区截面上裂纹尖端的形貌。对于试样A,见图10(a),在裂纹的四周,贝氏体和铁素体发生了明显的形变,且存在大量的孔隙,分布范围宽达60 μm。而试样C仅在裂纹扩展的方向有少量的变形铁素体和马氏体,分布范围仅10 μm宽,见图10(b)。试样D几乎看不到变形的铁素体和马氏体,且孔隙数量更少,见图10(c)。 图11为F/M双相钢中扩展的裂纹形貌。由图可知,试样C裂纹两侧存在断裂的马氏体,裂纹为穿晶扩展。试样D中裂纹沿晶界扩展,这是因为试样D中的马氏体硬度高,不易破裂。 图11 试样C(a)和D(b)裂纹扩展照片Fig.11 Micrographs of expanded crack in the specimens C (a) and D (b) 对于F/B和F/P钢,试样在扩孔过程中最先形变的是强度最低的铁素体,变形导致铁素体晶粒内位错增多。当位错强化使得铁素体强度与珠光体、贝氏体接近时,不同的组织一起变形,宏观表现为扩孔性能良好。随着变形量的进一步增大,在两相界面或铁素体晶粒内产生大量孔隙,孔隙被拉长、聚集而形成宏观裂纹[17]。由于F/B和F/P钢变形范围大,且形变均匀,孔隙扩大的速率也基本相同,其贯穿裂纹断口上的韧窝大小也较均匀。 而F/M双相钢中两相的强度差别很大,其显微硬度相差1倍,形变的铁素体强度仍不能达到或接近马氏体的强度,导致变形难以协调。而铁素体的强度不高,当变形量达到两相界面的极限变形量时,两相界面将产生孔隙,故其扩孔性能很差。这些孔隙是在两相界面产生,而马氏体晶粒大小不一,孔隙的大小也不均匀,这些孔隙聚集扩大时,导致其断口的韧窝尺寸也不均匀。与F/B和F/P钢相比,F/M钢中均匀变形的范围大,产生的孔隙少,使扩孔过程中的应力更易集中,从而在扩孔过程的初期即开裂。 对于马氏体含量不同、但扩孔性能接近的试样C、D,扩孔性能除与两相硬度差有关外,还与钢中两相的比例、两相界面的面积、裂纹扩展的方式等因素有关[27]。试样D中的马氏体硬度高,即硬/软相硬度比值大,其开裂概率大;如马氏体含量少,其两相界面少,发生开裂的部位也少。此外,马氏体硬度高,在一定程度上又阻止铁素体变形,增大了裂纹扩展所需的外力。试样D中裂纹为沿晶扩展,所需的外力与穿晶扩展的试样C不同。各种因素的综合影响使试样C、D的扩孔性能相近。还有待进一步研究。 对于试样B,其扩孔率最大,达129%。这主要与其显微组织为F+P有关。其两相强度差最小,硬/软相比值最小,扩孔时两相协调最好。但珠光体强度太低,故试样的强度最低,仅为480 MPa。而扩孔性能与抗拉强度成反比,当抗拉强度从500 MPa增加至600 MPa时,扩孔率下降约25%~35%[15]。相对而言,F+P两相组织不是延伸凸缘性能良好的钢板的最佳选择。 综上所述,F/B组织兼具高的强度和良好的扩孔性能,提高F/B双相钢中铁素体强度以降低两相的强度差[21],或开发含有大量细小铁素体单相组织的钢,是高强度易扩孔的钢的研究热点。据报道,这种易扩孔的钢的抗拉强度为780 MPa,扩孔率仍高达80%[28]。 (1)成分相同、抗拉强度相同的F/B双相钢板的扩孔性能(延伸凸缘性能)是F/M双相钢板的3倍;成分相同时,F/P两相组织的扩孔性能最好,但强度最低。 (2)扩孔开裂的直接原因是钢板中两相组织存在强度差,强度差越大,两相的协同变形越差,在两相界面越容易产生孔隙,孔隙聚集扩大而形成裂纹。 (3)对于F/P和F/B钢板,扩孔过程中产生的大量形变区域和孔隙能缓解扩孔过程中的应力集中,吸收能量,并提供扩孔所需的空间,使钢板具有良好的扩孔性能。对于F/M双相钢板,扩孔性能除与两相的硬度差有关外,还与钢板中两相的比例、界面的面积、裂纹扩展的方式等因素有关。 (4)降低两相强度差,或选择析出强化的铁素体单相组织,是高强度易扩孔钢的发展方向。

2.5 断口形貌

3 分析与讨论

4 结论