导流式油气润滑喷嘴试验研究

2018-07-26李志恒栗心明郭峰刘牧原

李志恒,栗心明,郭峰,刘牧原

(青岛理工大学 机械工程学院,山东 青岛 266000)

对滚动轴承进行高效合理的润滑是保证机械设备节能与长期正常运转的基本措施。采用传统的人工润滑方式对需多点分布的轴承润滑时存在时盈时亏、费时费力和润滑效果差等诸多弊端。作为集中润滑技术[1]的一种,油气润滑在一定程度上克服了以上不足,在设备运转时能定时、定点、定量润滑,大幅减小运动件的磨耗,同时减少润滑油使用量,因此逐步取代传统润滑方式而得到广泛应用。

与传统润滑方式相比,油气润滑确实减小了供油波动性,但其间断性供油的本质使波动性仍存在,并且限制其潜在优势。在实际应用中大多通过使用合理规范的润滑参数来弱化波动,提高润滑效果。润滑效果不仅与供油参数相关,还受润滑方式影响,而喷嘴作为润滑方式的关键一环,其对润滑效果的影响显得十分重要。目前国内外对于润滑喷嘴的研究集中在传统孔式喷嘴上。文献[2]通过数值计算方法对二维对称喷嘴内部流体的流动状态进行了研究,发现喷嘴角度的改变对过渡流的作用,减小喷嘴角度可更快启动。文献[3]基于机床高速电主轴油气润滑系统,比较了0°和20°倾角的喷嘴对轴承温升的影响,发现当喷嘴有一定倾角时轴承润滑效果更好。文献[4]通过对油气两相射流的试验研究,设计了一种满足拉桥机传动装置的油气润滑喷嘴,通过对比得出链传动中扇形喷嘴的润滑效果更好。文献[5]建立了喷嘴结构参数和液滴的Sauter直径之间的关系方程,分析了喷嘴结构参数对射流流动状态的影响。以上研究均建立在传统结构喷嘴的基础上,不能从源头解决间断性供油以及润滑油附壁作用引起的供油波动性。文献[6]在孔式喷嘴的基础上增加了导流体,提出新型导流式喷嘴,并认为其在克服供油波动上具有独特优势,但并未提供可靠的数据支持以及进一步开展试验研究。针对以上问题,通过射流形态拍摄、液滴分布和尺寸测量及油气润滑供油量台架试验验证了导流式喷嘴的优越性,另外研究了导流体结构参数以及AF涂层对轴承温升的影响。

1 试验

1.1 试验装置

试验装置示意图如图1所示。喷嘴置于玻璃盘上方,玻璃盘以330 r/min旋转一周,通过显微镜和图像采集系统采集不同工况下不同结构喷嘴在固定位置的液滴尺寸及分布图像,并进行对比。

图1 试验装置示意图Fig.1 Diagram of test device

为获得导流式喷嘴对轴承润滑性能的影响,采用高速轴承试验装置,如图2所示。驱动源为动压润滑高速电主轴,利用变频器对其调速,最高转速为20 000 r/min。轴承测试单元采用对称式结构置于电主轴两侧,喷嘴中心正对球和内圈接触区,喷嘴结构如图3所示。轴承的轴向预紧力由两端对称式加载系统施加,通过滚珠丝杠挤压弹簧实现机械弹簧式加载。采用pt100铂电阻温度传感器测量外圈温升,测温范围为-200~500℃。

图2 高速轴承试验装置Fig.2 Test device for high speed bearing

图3 导流式喷嘴结构示意图Fig.3 Structure diagram of guide type nozzle

1.2 试验条件

润滑油采用长城46#齿轮油。轴承采用6307深沟球轴承。保持室温和油气入口温度不变,轴承从20℃开始运行约30 min后温度达到稳定,此时温度与试验开始时的外圈温度之差即为轴承温升。

2 结果与讨论

2.1 导流式喷嘴供油优越性研究

油气润滑存在供油波动性的原因主要有:1)润滑油均由定量泵间断性供给,因此必然不能实现持续供油;2)在油气润滑系统末端由于润滑油与喷嘴内壁面材料之间存在一定黏附力,润滑油需要一定富集时间,因此会造成供油波动。为验证导流式喷嘴在减小供油波动、提高供油效率上的优越性,采用3种方式进行较为系统的说明。

2.1.1 射流形态拍摄

通过相机对孔式喷嘴和导流式喷嘴的射流效果进行直接拍摄,如图4所示。

图4 喷嘴的射流效果Fig.4 Jet flow effect of nozzles

由图4a可知,原本沿孔式喷嘴内壁流动的润滑油在离开喷嘴的瞬间快速向四周扩散,射流中心出现没有润滑油的情况,喷射面积十分大,但保持架与内、外圈的间隙很小,仅约几毫米,导致大部分润滑油喷射在保持架或内、外圈端面,而没有进入接触区内部,从而影响润滑。由图4b可知,导流式喷嘴由于导流体的作用,喷射面积缩小,也不会出现射流中心没有润滑油的现象,润滑效果良好。

2.1.2 液滴分布和尺寸测量

油气润滑系统的供油量为6 mL/h,供气气压为0.25 MPa时2种喷嘴各位置的液滴分布如图5所示。试验阶段通过伺服控制玻璃盘转速,每间隔30°取图,鉴于论文篇幅有限,此处仅选取较有代表性的位置进行说明。由对比可知,导流式喷嘴比孔式喷嘴的液滴小,并且液滴大小变化相对更稳定,即导流式喷嘴每次可稳定提供体积均匀的液滴,对于形成稳定的润滑膜具有优势。另外,导流式喷嘴的润滑油分布也相对均匀,不会出现供油振荡问题,可实现连续均匀供油。

图5 液滴分布Fig.5 Distribution of droplets

2.1.3 油气润滑供油量台架试验

油气润滑下随着供油量的增加,球和内外圈之间逐渐由乏油磨损到达最佳润滑状态,继续供油又会产生富油摩擦。因此,油气润滑下的轴承存在最佳供油范围,通过此参数对比2种喷嘴的供油效率。

转速为5 000 r/min,供气气压为0.25 MPa,预加载荷为100 N时供油量对轴承温升的影响如图6所示。使用孔式喷嘴的轴承最佳供油量约为5 mL/h,使用导流式喷嘴的轴承最佳供油量约为2.5 mL/h,减少50%,表明有一定节能效果。

图6 供油量对轴承温升的影响Fig.6 Influence of oil supply amount on temperature rise of bearing

2.2 导流体结构参数试验研究

转速为9 000 r/min,供油量为3.5 mL/h,供气气压为0.25 MPa。导流体为60根毛刷,根据轴承端面到球的实际间距,导流体长度分别为1,3和5 mm,直径分别为0.1和0.07 mm,材料选择尼龙(PA)和金属铜丝。导流体长度、直径和材料对轴承温升影响的试验结果如图7所示。

2.2.1 导流体长度

无论何种材料和直径的导流体,长度对轴承温升的影响都十分明显。轴承温升随导流体长度增加呈线性下降的主要原因是导流体长度不同导致入射流到达接触区的距离不同,使射流的喷射面积不同。导流体越长,喷射面积越小,射流越能集中到达入射区域;导流体过短,喷射面积变大,导致润滑油难以进入球与内圈沟道的接触部位,大部分润滑油被保持架挡住,造成轴承温度上升。

导流体长度对液滴尺寸和分布也有一定影响,喷嘴液滴分布如图8所示。导流体越长,液滴相对较大也更密集,轴承润滑效果也相对更好。

图8 不同导流体长度时的液滴分布Fig.8 Droplet distribution for different lengths of guiding fibers

2.2.2 导流体直径

通过对比图7中使用PA0.1 mm和PA0.07 mm导流体的轴承温升可知,导流体直径为0.07 mm的轴承温升要高,也就是说,在导流体数量、材料和长度一定的情况下,导流体直径为0.1 mm时轴承润滑效果更优。这是因为当数量一定的导流体过细时,导流体无法填满直径为2 mm的喷嘴出口,其对润滑油附壁效应的规避作用减弱。不同导流体直径时的液滴分布如图9所示。导流体直径为0.07 mm时,液滴大小不均,引起一定的供油波动,这也是导流体直径为0.07 mm时轴承温升较高的重要原因之一。

图9 不同导流体直径时的液滴分布Fig.9 Droplet distribution for different diameters of guiding fibers

2.2.3 导流体材料

通过对比图7中使用PA0.1 mm和Cu0.1 mm导流体的轴承温升可知,导流体材料为铜的轴承温升略高。铜的表面能1 103 dynes/cm远大于PA的表面能38~46 dynes/cm,也就是说,选择铜作为导流体材料时,润滑油在导流体上的黏附作用更强,液滴积累到一定程度才能被吹散,其与孔式喷嘴一样有一定供油波动,但由于导流体的结构原因,其小于孔式喷嘴的供油波动性。

2.3 导流体AF 涂层对轴承润滑效果的影响

导流体材料均为PA,长度为5 mm,直径为0.1 mm,其中一个导流体镀有防指纹油(Anti-Finger Oil,以下简称AF涂层),另一个未作任何处理。

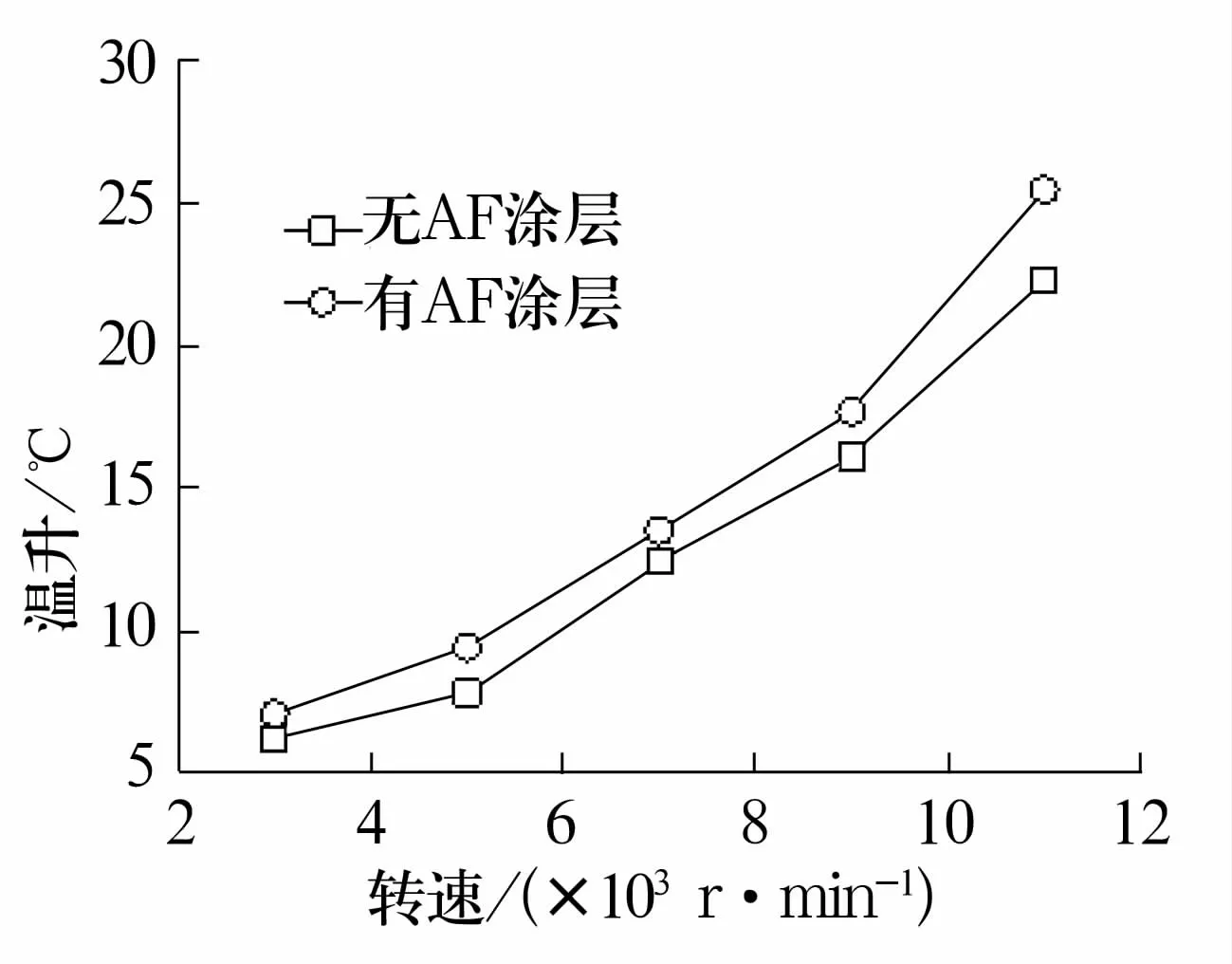

采用与前述导流体结构参数试验研究相同的试验条件,供油量和转速对轴承温升影响的试验结果分别如图10和图11所示。

图10 供油量对轴承温升的影响Fig.10 Influence of oil supply amount on temperature rise of bearing

图11 转速对轴承温升的影响Fig.11 Influence of rotational speed on temperature rise of bearing

有AF涂层的导流体喷嘴与未作处理的相比,最佳供油位置没有改变,轴承温升随转速变化的趋势也基本相同,即AF涂层对最佳供油量和温升随转速变化的趋势没有影响。通过对比可知,各供油量下轴承温升均略微升高。导流式喷嘴液滴分布如图12所示。有AF涂层比无AF涂层导流体的部分液滴更大,这些大液滴其实是由许多小液滴聚集而成,这是因为有AF涂层的导流体对润滑油的黏附作用减弱,使液滴快速脱离导流体,进而造成同一位置处液滴重叠后形成大液滴,使黏附在轴承腔内部的液滴大小不均,进而影响润滑油膜的均匀性,最后体现在轴承温升上,一定情况下减小表面能可改善润滑效果,但存在一个临界点,导流体材料表面能并非越小越好。

图12 导流式喷嘴液滴分布Fig.12 Droplet distribution of guide type nozzle

3 结论

1)导流式喷嘴不但可减小喷射面积,而且可通过细化均匀液滴来减小供油波动,还可节约50%左右的润滑油量。

2)导流体结构参数对轴承润滑效果具有一定影响。导流体越长,轴承温升越低;导流体直径为0.1 mm时,轴承可达到更优的润滑效果;导流体材料为铜时,供油波动性更大,轴承润滑效果更差。

3)通过对比有AF涂层和未作任何处理的导流体对轴承润滑效果的影响可知,导流体材料表面能并非越小越好。