风力发电机组双列圆锥滚子轴承载荷分布及寿命计算

2018-07-26李润林段博志杨明川邹荔兵贺小兵

李润林,段博志,杨明川,邹荔兵,贺小兵

(1.青海东方华路新能源投资有限公司,西宁 810000;2.明阳智慧能源集团股份公司,广东 中山 528437)

双列圆锥滚子轴承是大型风力发电机组传动系统的重要零部件,在半直驱风机、直驱风机的主轴轴承中广泛应用。轴承载荷工况复杂多变,运行过程中轴承内部的受力情况复杂,载荷分布计算困难。文献[1]采用Hertz接触理论及Sjovall积分求解滚道的载荷分布情况;文献[2]提出基于向量的方法求解双列圆锥滚子轴承内部载荷分布情况;文献[3]分析了离心力、陀螺力矩等因素对高速圆锥滚子轴承载荷分布的影响;文献[4]3-24给出了在联合载荷作用下轴承内部的载荷分布情况;文献[5]针对双列圆锥滚子轴承提出了一种简化模型快速计算双列圆锥滚子轴承的寿命。但上述模型中均未考虑挡边变形、轴承游隙对整个轴承套圈滚道载荷分布的影响。鉴于此,提出一种基于坐标向量模拟双列圆锥轴承内圈及滚子变形的方法,通过坐标转换来反映滚道与滚子的接触变形,在模型中考虑了挡边模型、轴承游隙等的影响,能够更精确求解轴承滚道载荷分布。

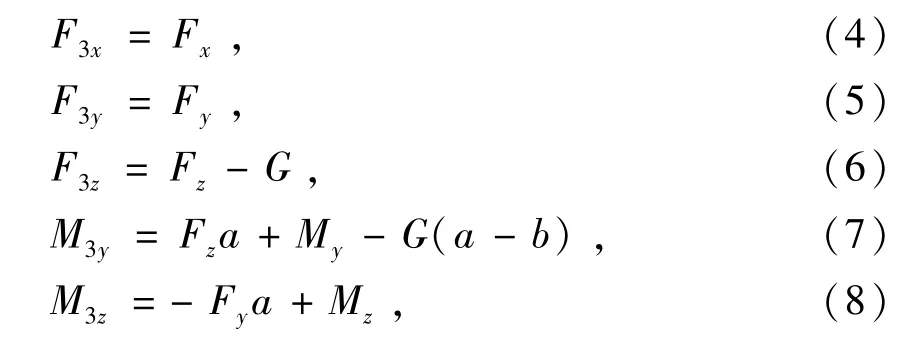

1 外载荷计算

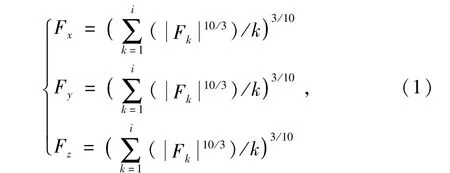

风力发电机组风力载荷作用于轮毂中心,采集轮毂中心的载荷得到时序载荷,并将时序载荷处理得到轮毂中心的等效载荷为

等效力矩为

等效转速为

式中:Fk为时序载荷中第k步的力;Mk为时序载荷中第k步的力矩;nk为时序载荷中第k步的转速;i为采集的载荷步数。

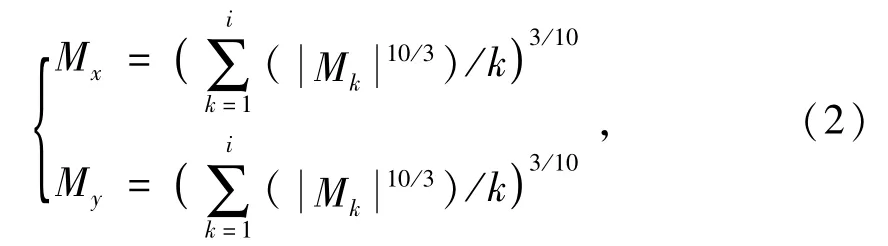

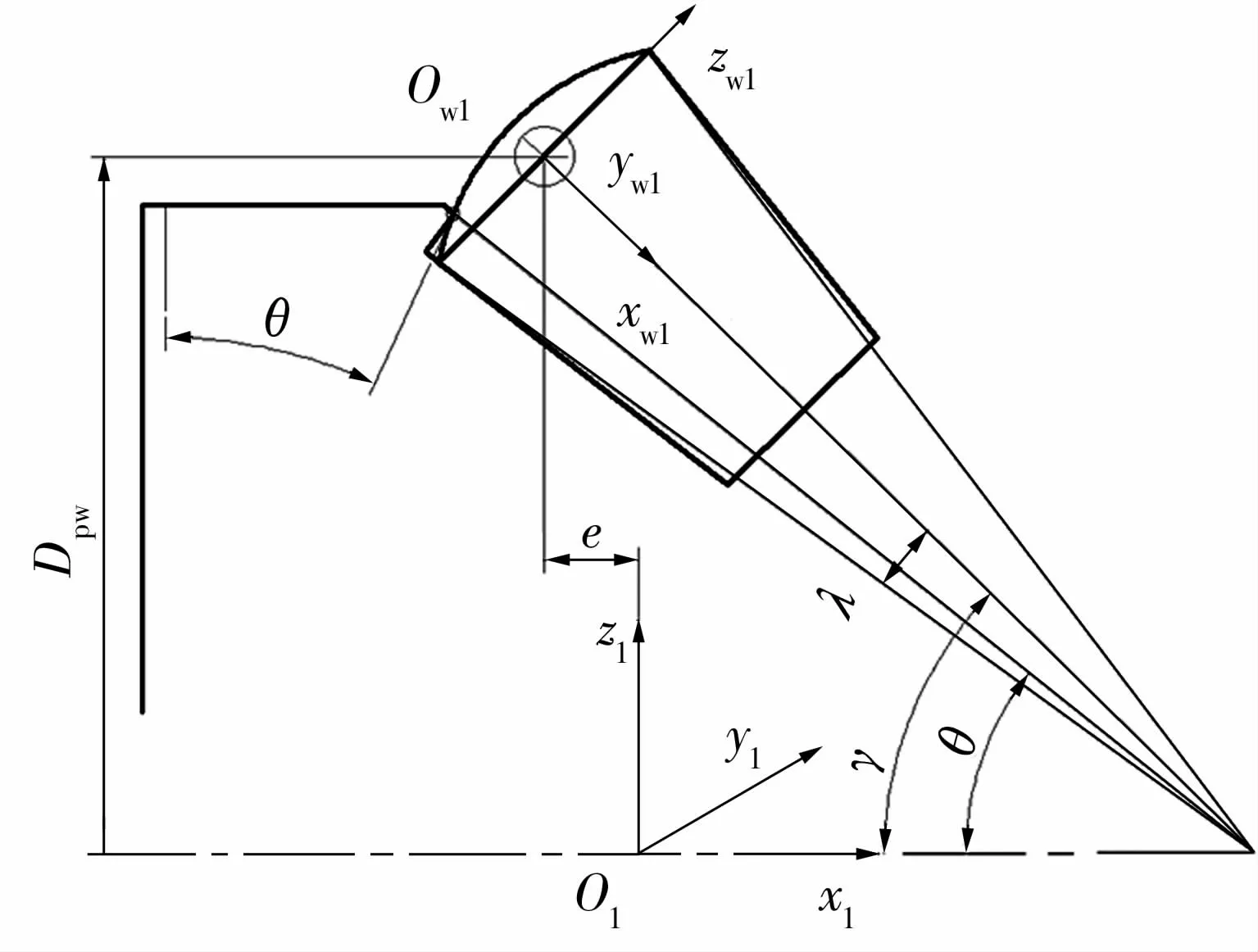

整个传动系统的受力如图1所示,则作用在轴承中心的载荷为

图1 风力发电机组传动系统受力示意图Fig.1 Load diagram of drive system of wind turbine

式中:G为齿轮箱重力;a为轮毂中心到轴承中心的距离;b为轮毂中心到齿轮箱中心的距离。

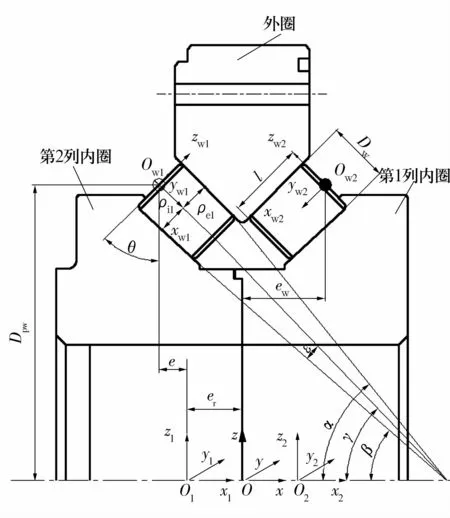

2 轴承载荷分布计算

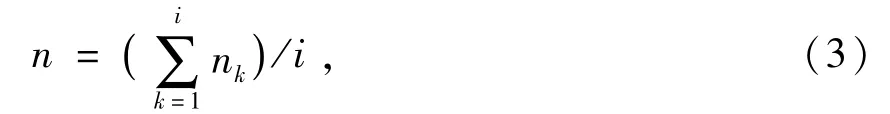

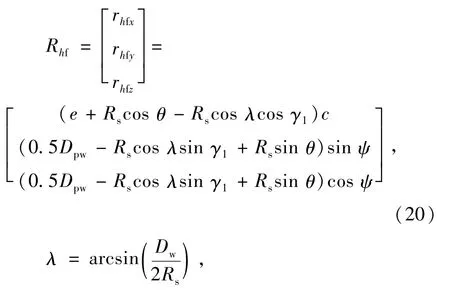

风力发电机用双列圆锥滚子轴承结构如图2所示。以轴承中心为原点建立系统坐标系Oxyz,以内圈中心为原点建立坐标系Ohxhyhzh,以滚子中心为原点建立坐标系Owhxwhywhzwh。

图2 双列圆锥滚子轴承结构示意图Fig.2 Structure diagram of double row tapered roller bearing

2.1 变形量

2.1.1 内圈变形

在内圈坐标系下,在外载荷作用下内圈的位移向量为

内圈偏转角向量为

考虑轴承游隙后内圈中心在3个方向的坐标为

式中:δhx,δhy,δhz分别为不考虑游隙时内圈坐标系中心的位移;γhy,γhz分别为内圈中心绕yh,zh轴的偏转角;为考虑径向游隙时内圈坐标系中心的位移;er为内圈坐标系中心到系统坐标系中心的距离;Gr为径向游隙;h代表第h列,当h=1时,“∓”取+,当h=2时,“∓”取-。

2.1.2 滚子变形

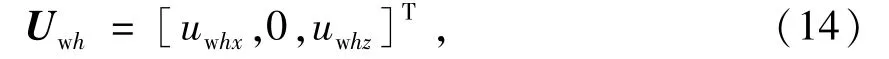

在滚子坐标系下,滚子的位移向量为

滚子旋转角向量为

式中:uwhx,uwhz分别为滚子在xwh,zwh方向的位移;φwhy为滚子绕ywh方向的旋转角。

2.2 变形前接触点位置

2.2.1 内圈坐标系

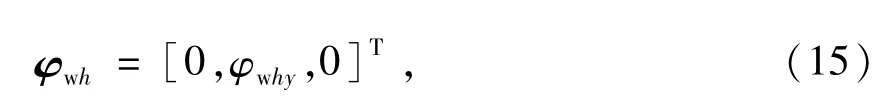

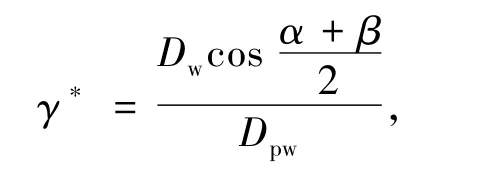

内、外圈滚道与滚子接触点在滚子坐标系下zwh轴方向的坐标为

式中:Dpw为滚子组节圆直径;xwh为套圈滚道与滚子接触点在滚子坐标系下xwh轴的坐标;ε为滚子半锥角;α,β分别为外、内圈滚道半锥角;c为法向间隙,当h=1时,c=-1,当h=2时,c=1;l为滚子长度。

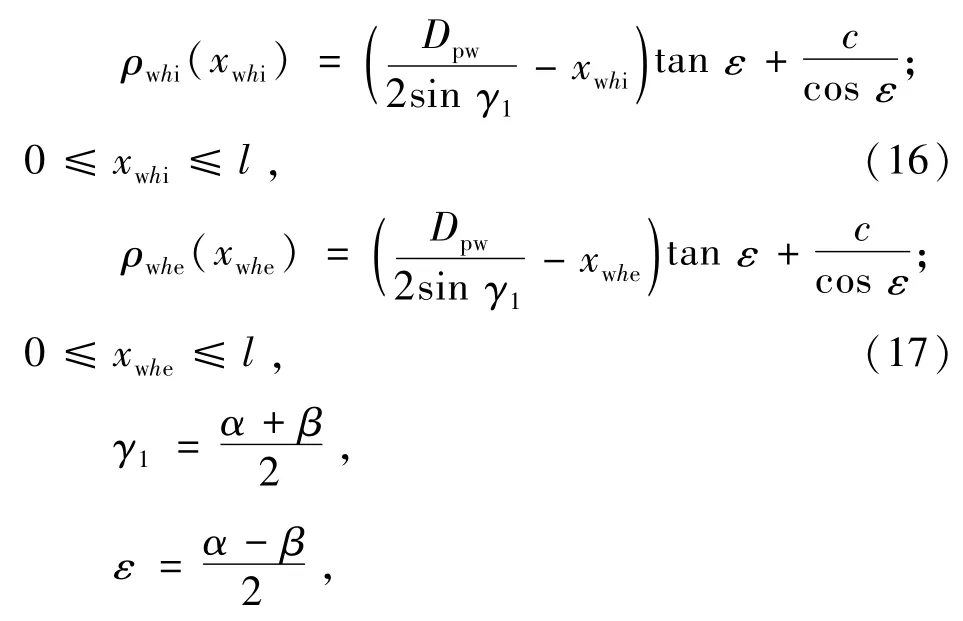

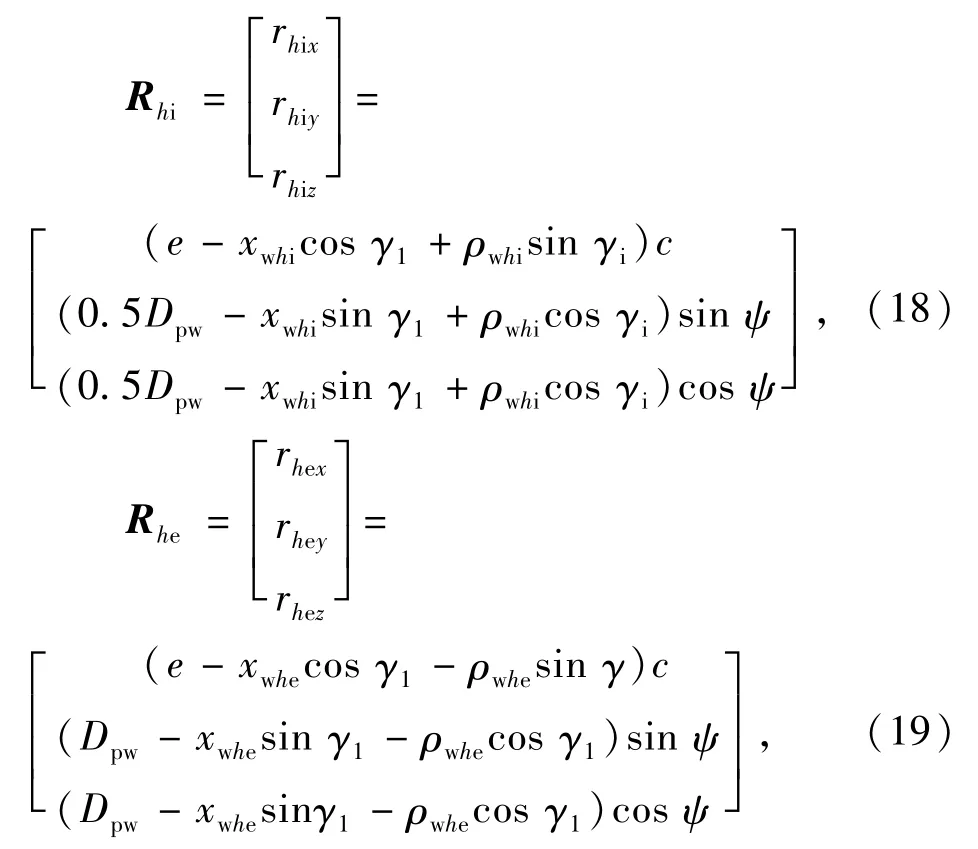

内、外圈滚道与滚子接触点在内圈坐标系下的位置向量为

式中:e为第1列滚子坐标系中心与第1列内圈坐标系中心的轴向距离;rhix,rhiy,rhiz为滚子与内滚道接触点在内圈坐标系下的坐标;rhex,rhey,rhez为滚子与外滚道接触点在内圈坐标系下的坐标;ψ为滚子方位角,在系统坐标系下z轴负方向对应的滚子为第1个滚子,其方位角为0,第j个滚子的方位角为(Z为单列滚子的数量)。

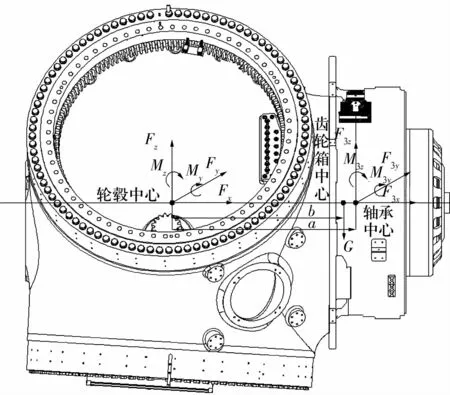

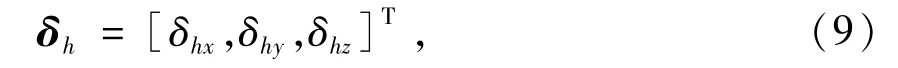

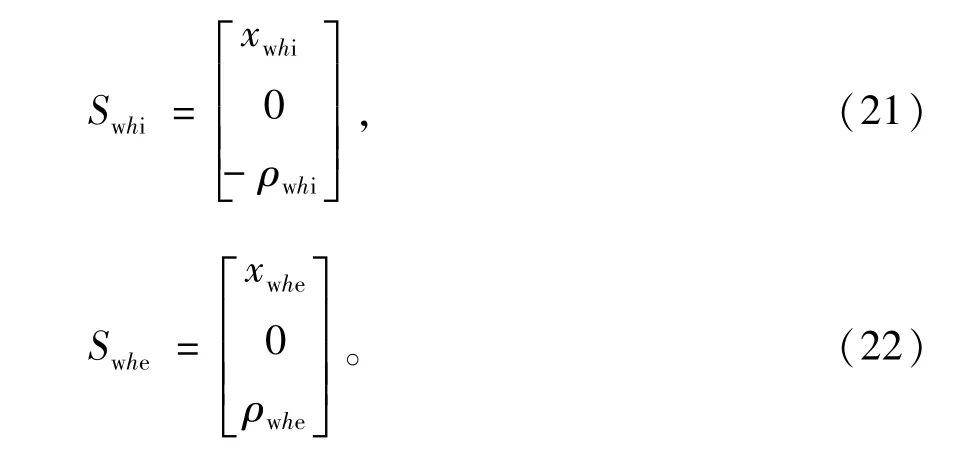

滚子与挡边接触示意图如图3所示,滚子的端部采用球基面。滚子与挡边的接触点在内圈坐标系下的位置向量为

图3 滚子与挡边接触示意图Fig.3 Contact diagram between roller and rib

式中:rhfx,rhfy,rhfz为滚子与挡边接触点在内圈坐标系下的坐标;Rs为球基面半径;θ为内圈挡边与轴承中心的连线与x方向的夹角;Dw为滚子大端直径。

2.2.2 滚子坐标系

滚子与内、外滚道接触点在滚子坐标系下的位置向量为

滚子与挡边接触点在滚子坐标系下的位置向量为

式中:swhfx,swhfy,swhfz为滚子与挡边接触点在滚子坐标系下3个方向的坐标。

2.3 变形后接触点的位置

2.3.1 内圈坐标系

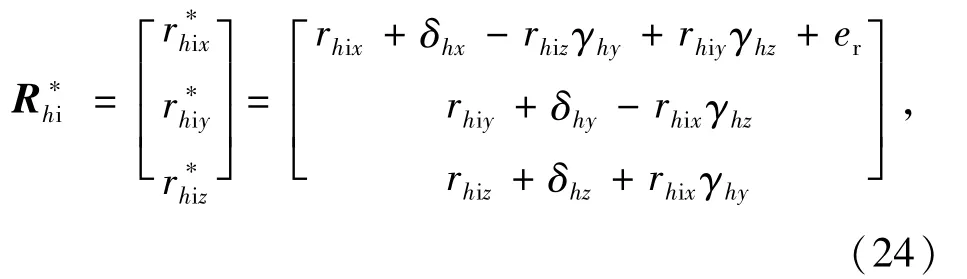

在内圈发生接触变形后,内圈滚道与滚子接触点在内圈坐标系下的位置向量为

由于外滚道固定,外滚道与滚子接触点在内圈坐标系上的位置向量与变形前一致,即

滚子与挡边接触点在内圈坐标系下的位置向量为

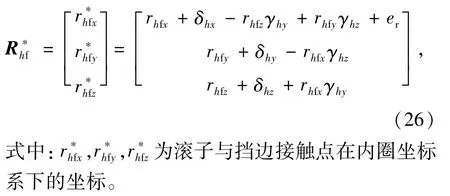

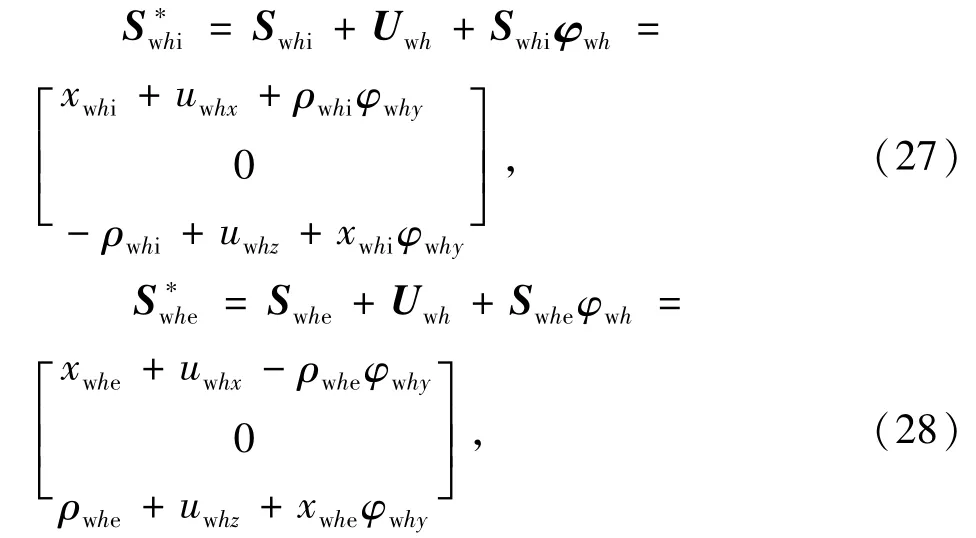

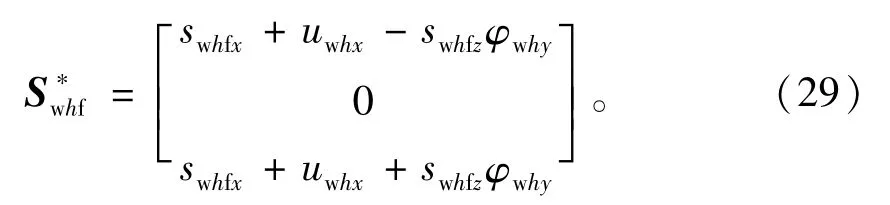

2.3.2 滚子坐标系

在滚子发生变形后滚子与内、外滚道的接触点在滚子坐标系下的位置向量为

滚子与挡边接触点在滚子坐标系下的位置向量为

2.4 变形协调方程

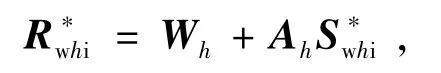

通过坐标转换可将接触点从局部坐标系转换到系统全局坐标系下,则

式中:当h=1时,“∓”取+,当h=2时,取“∓”取-。

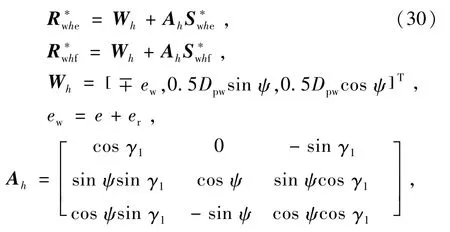

滚子与滚道的法向接触变形为

式中:当h=1,时“∓”取+,当h=2时,“∓”取-。

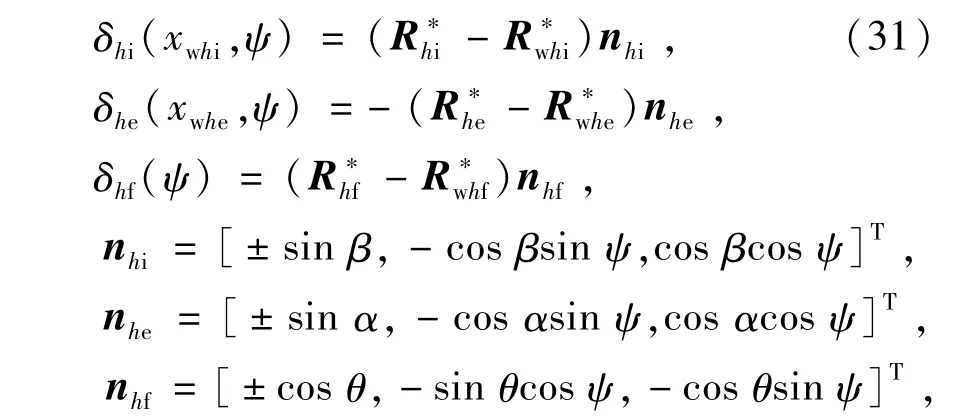

2.5 滚子静力学平衡方程

对单个滚子进行受力分析,其平衡方程为

式中:Ki,Ke分别为内、外圈接触刚度,计算可参考文献[4]132-133;Qi,Qe分别为滚子与内、外圈的接触处载荷;Ti,Te分别为内、外圈滚道作用在滚子上的力矩;Fc为滚子的离心力;Mg为滚子的陀螺力矩;m为单个圆锥滚子质量;RG为滚子质心的转动半径;ωG为滚子公转角速度;Jr为滚子转动惯量;ω为滚子自转角速度。

2.6 外圈静力学平衡方程

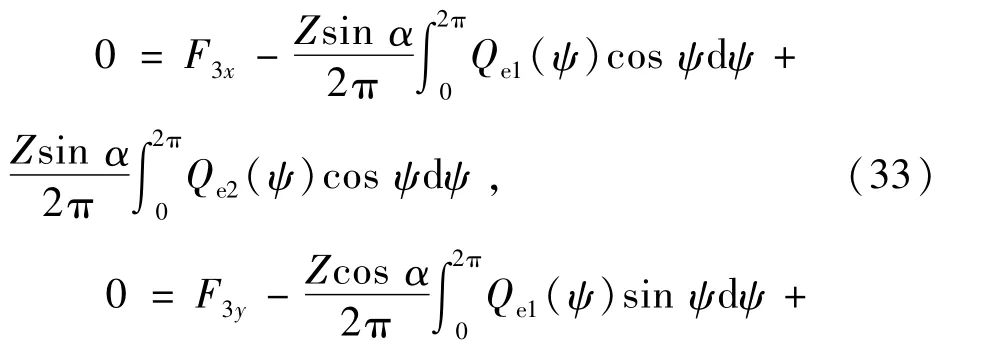

对外圈进行受力分析,其平衡方程为

式中:qe为外圈与滚子接触点位置单位长度的接触载荷;当h=1,时“∓”取+,当h=2时,“∓”取-。

2.7 静力学平衡方程求解过程

根据上述建立的双列圆锥滚子轴承非线性数学模型进行Newton-Raphson求解,其求解过程如下:1)输入轴承主要结构参数l,Rs,Dw,θ,α,β,Z,e,er;2)输入工况参数Fx,Fy,Fz,My,Mz;3)给出滚子变形初始值uwhx,uwhz,φwhy;给出内圈变形初始值δhx,δhy,δhz,γhy,γhz;4)通过第2节的计算方法进行迭代计算可得到唯一一组解uwhx,uwhz,φwhy,δhx,δhy,δhz,γhy,γhz同时满足(32),(33)式;5)求得滚子变形量ux,uz,φy及内圈变形δhx,δhy,δhz,γhy,γhz的初始值后,根据(9)~(31)式即可得到不同位置处滚子的接触变形情况,再通过(32)~(33)式得到轴承内部载荷分布情况。

3 轴承寿命计算

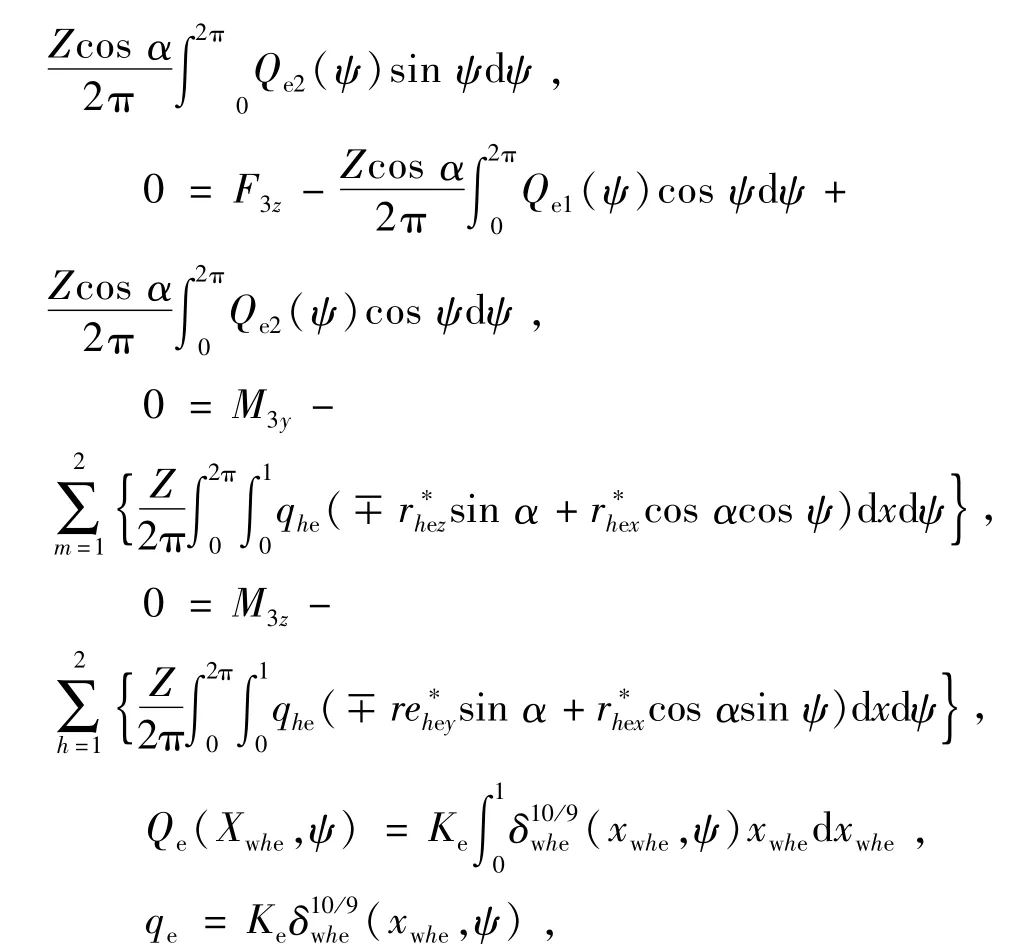

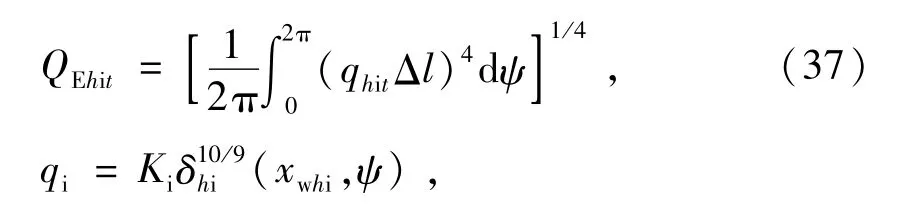

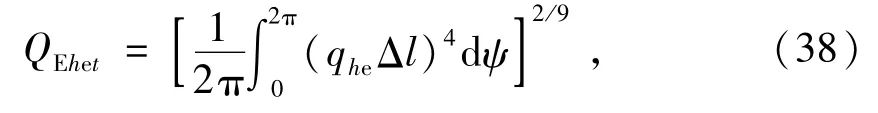

根据静力学平衡方程可得到轴承载荷分布情况,进而可求解滚道寿命。将轴承滚道切分为n等分,每份切片的寿命为

式中:QCt为第t个切片的基本额定载荷;QEt为第t个切片的当量载荷。

每份切片的基本额定载荷为

式中:bm为额定寿命修正系数,双列圆锥滚子轴承取551.2;λs为修正滚子边缘载荷及应力集中而引入的修正系数(对于端部切片取0.61,对于中间切片取1);Δl为每个切片的长度;Dt为第t个切片的滚子直径。

内圈(旋转的套圈)滚道每份切片的当量载荷为

外圈(静止的套圈)滚道每份切片的当量载荷为

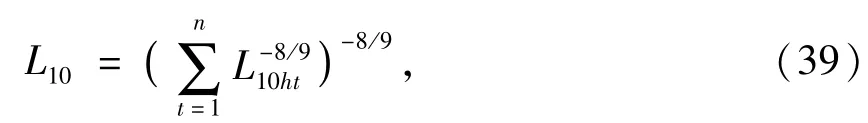

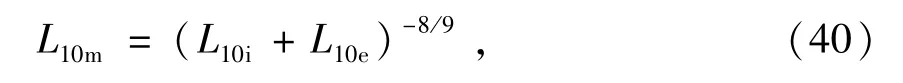

单列轴承内、外圈寿命为

单列轴承内、外圈综合寿命

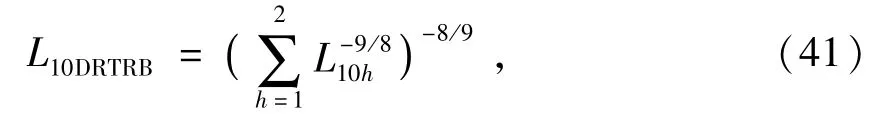

整个轴承基本额定寿命

整个轴承修正寿命为

式中:a1为可靠性系数;aiso为润滑油系数。a1,aiso参数可参考文献[6]。

4 实例分析

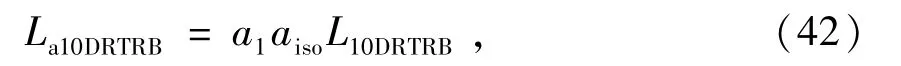

以某风力发电机用双列圆锥滚子轴承为例,其主要结构参数见表1。传动链相关参数:a=3.184 5 m,b=2.719 m,G=192.4 kN。

表1 主要结构参数Tab.1 Main structural parameters

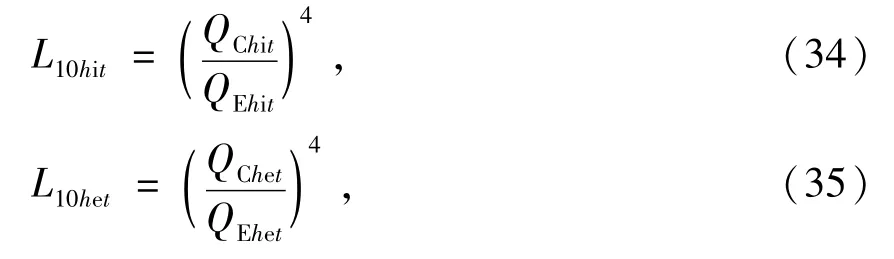

4.1 载荷分析

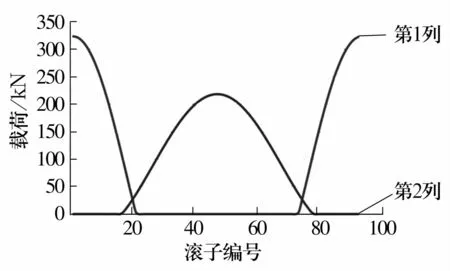

采集轮毂中心的载荷谱并通过第1节的载荷计算方法得到轮毂中心的载荷,选取极限工况下的一组载荷为:Fx =200 kN,Fy =26.5 kN,Fz =-1 057 kN,My =-10 698 kN· m,Mz =-1 380.5 kN·m。选取初始径向游隙为0 mm,通过文中的计算方法可得到该工况下内圈与滚子接触处的接触载荷较大,内圈与滚子接触的载荷分布如图4所示,由图可知,滚子最大接触载荷发生在第1列内圈与1#滚子接触处,最大接触载荷为323.154 kN。

图4 载荷分布Fig.4 Load Distribution

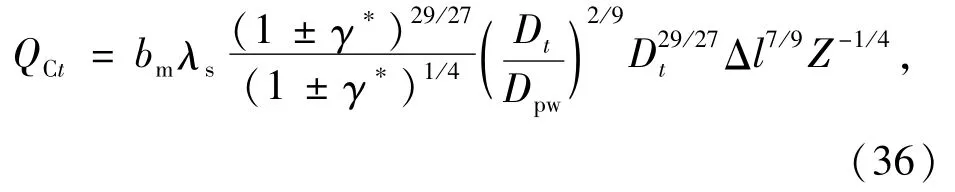

4.2 寿命计算

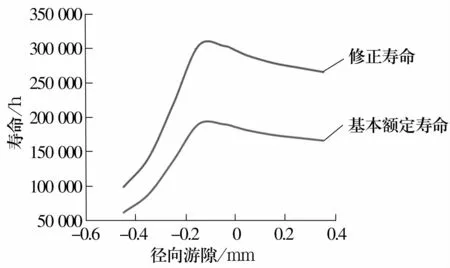

风力发电机组双列圆锥滚子轴承径向游隙会对轴承的寿命产生重要影响。该轴承运行温度为55℃,润滑油采用美孚320。通过文中所建立的模型对不同径向游隙下轴承的寿命进行计算,如图5所示。由图5可知:轴承寿命随游隙的增加寿命先增加后减小,在轴承径向游隙为-0.15 mm时轴承的基本额定寿命最大,为190 101 h,轴承径向游隙在-0.18~0.15 mm时轴承均可满足20年寿命(175 200 h)的要求。这与轴承供应商所提供游隙的参考值相吻合,说明了该计算模型的正确性。良好的润滑是轴承寿命的前提,选取高清洁度等级的润滑油可提高轴承寿命(图5)。

图5 不同径向游隙下轴承的寿命Fig.5 Life of bearings under different radial clearances

5 结论

提出了一种基于坐标向量模拟双列圆锥轴承内圈及滚子变形的方法,并通过坐标变换来反映滚道与滚子的接触变形,在模型中考虑了挡边变形、轴承游隙的影响,再通过建立静力学平衡方程及变形方程得到轴承滚道载荷分布,在此基础上对风力发电机用双列圆锥滚子轴承的寿命进行求解。以某风力发电机用双列圆锥滚子轴承为例分析,得出结论:

1)轴承内圈与滚子接触载荷较大,最大接触载荷发生在第1列内圈滚道与1#滚子接触处,最大接触载荷为323.154 kN。

2)轴承的最佳径向游隙为-0.18~0.15 mm,在该游隙下轴承均可满足20年(175 200 h)使用寿命的要求。