侧安全气囊汽车内饰件设计研究*

2018-07-26韩小伟

韩小伟

(芜湖职业技术学院 安徽芜湖 241000)

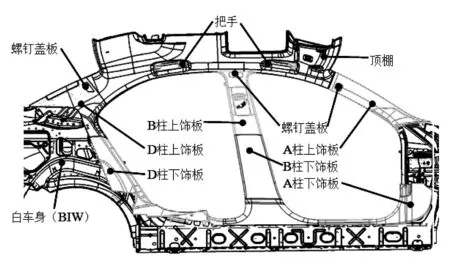

侧安全气囊(curtain airbag,CAB)是汽车在受到侧面撞击或者翻滚事故中提供给乘员辅助保护的装置,目前中高档汽车中均配备有侧安全气囊[1]。在侧安全气囊子系统试验(侧安全气囊爆破试验)中,汽车内饰件如何设计才能保证侧安全气囊子系统安全试验的顺利通过,文章对与侧安全气囊爆破试验有关的汽车内饰件设计原则和技巧进行了研究。与侧安全气囊子系统爆破试验有关的主要汽车内饰件有:A柱上饰板、B柱上饰板、C柱上饰板、顶棚、把手及把手支架等,如图1所示。

图1 与侧安全气囊爆破有关的汽车内饰件

1相关法规要求

在侧安全气囊子系统爆破试验中,需要防止与侧安全气囊爆破有关的汽车内饰件在侧安全气囊爆破时有塑料碎屑或者其他物体飞出, 此部分设计要满足《GB20071-2006 汽车侧面碰撞乘员保护》和《ECE R95 关于就侧碰撞钟乘员防护方面的统一规定》两项主要法规的要求[2]。

2侧安全气囊子系统爆破的试验结果要求

依据法规要求,侧安全气囊子系统试验需要在高温85℃,常温23℃和低温-35℃的条件下均满足测试要求,试验结果要求简述如下:

2.1飞溅物

(1)试验过程中及试验后,不得有因侧安全气囊展开而引起的硬质飞溅物,诸如硬塑料碎片、金属碎片等。

(2)试验过程中及试验后,软质飞溅物诸如气袋纤维,饰件织物层等软质飞溅物,在满足下述条件前提下可以接受。单片软质飞溅物最大允许重量为 1g ,软质飞溅物的最大允许总中为3g,任何软质飞溅物不允许有任何锐边、尖角、毛刺等会伤及乘员的特征。

(3)顶棚总成,立柱饰板等较大的零件,不允许有非设计意图的脱落、分离以及有可能会伤及乘员的变形形态[3]。

2.2气囊展开性能

(1)侧安全气囊在展开过程中,气袋或气囊导引线(使用气囊导引线的侧安全气帘)不得与其它零件发生干涉,从而影响气袋的展开。

(2)试验过程中及试验后,气袋不应被自身或其它零件所破坏,诸如穿孔,划破或开裂。

2.3立柱饰板

(1)所有立柱饰板需满足2.2节第⑴条中描述的要求。

(2)如果立柱饰板为塑料件,所有立柱饰板在侧安全气囊爆破试验后不允许产生裂纹或碎片;如果立柱饰板为塑料件加面料包覆,则允许塑料件有裂纹产生但不允许有塑料碎片飞出。

(3)如果立柱饰板的上固定点有螺钉盖板,则螺钉盖板可以因振动脱落并沿重力方向掉落,但不允许出现飞溅情况[4]。

2.4顶棚

顶棚如有弱化线,需按设计位置打开,使侧安全气囊展开到位,且满足2.1节飞溅物的试验要求。

2.5拉手

拉手在侧安全气囊试验展开试验后不得有裂纹产生,且满足2.1节中飞溅物的试验要求。

3汽车内饰件对应侧安全气囊爆破实验要求的相关设计原则和技巧

3.1 A柱上饰板的设计原则和技巧

(1)材料选择。由于侧安全气囊爆破产生的爆破力很大,要保证饰板不被炸飞或者炸裂,故需要选用韧性较好的原材料,一般采用PP-EPDM-TD20或者PP-PE-TD20的塑料粒子;或者硬质的塑料件表面包覆面料。

(2)A柱上饰板的固定方式。为了防止A柱上饰板在侧安全气囊在爆破过程中被炸飞,所以A柱上饰板在设计时靠近上部的固定点要设计为刚性固定或者采用气囊专用卡扣(卡扣在受到很大的爆破力冲击时,卡扣可以分成连接车身钣金和连接A柱上饰板两部分,并靠卡扣自身的塑料带片将两者连系在一起)固定[5]。

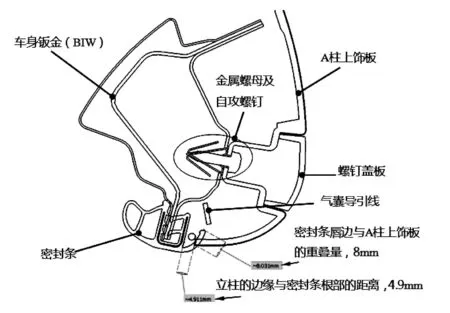

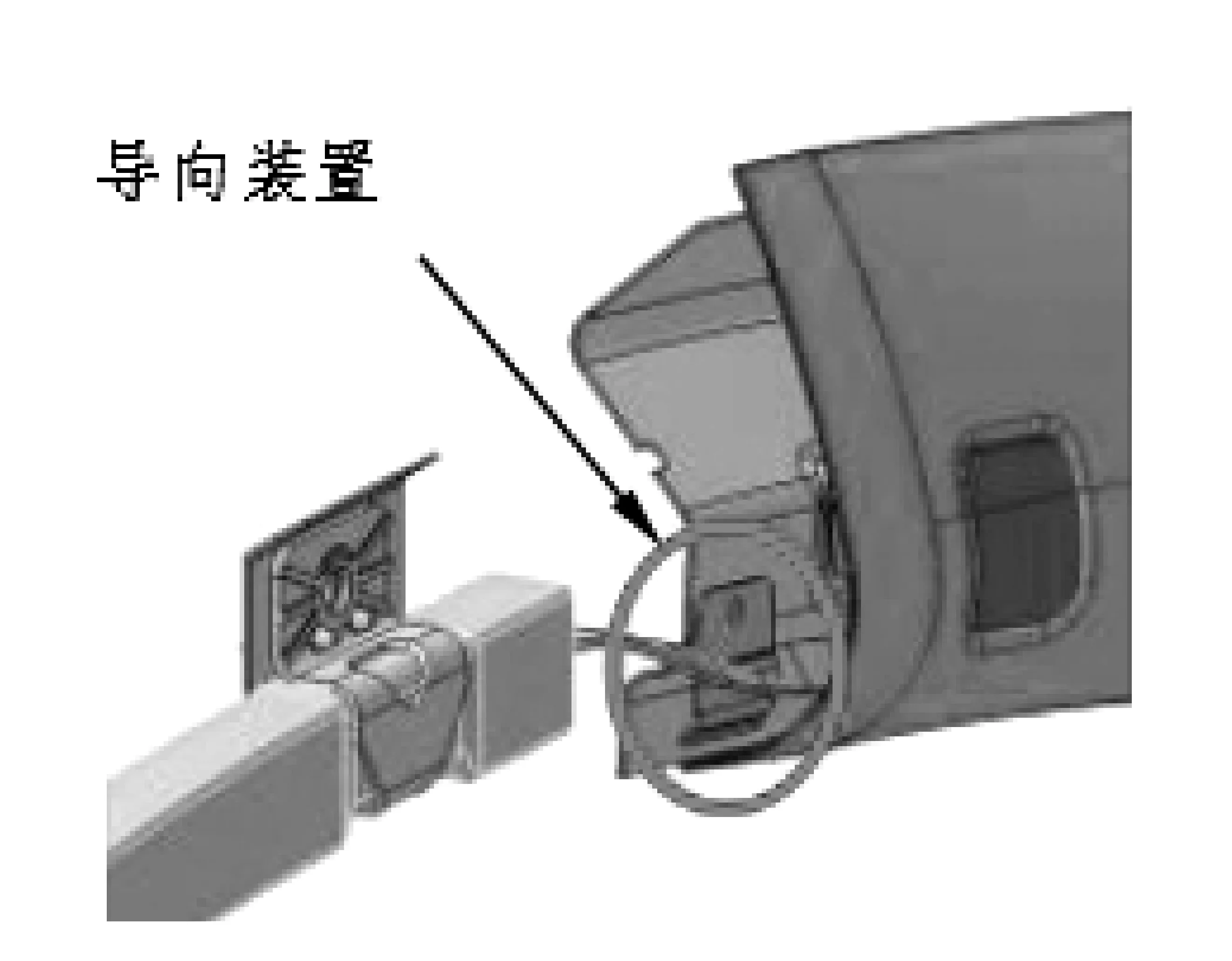

(3)防止A柱上饰板阻滞侧安全气囊的顺利展开。①对于A柱上饰板上固定点为刚性固定方式的设计,因为上固定点为刚性固定,气囊爆破时立柱饰板的边缘距离密封条的距离不变,气囊的爆破力不一定能够使气囊拉带从立柱和密封条之间顺利拉出,故设计时应使立柱的边缘与密封条根部的距离尽量大,密封条唇边与A柱上饰板的重叠量一般在8mm左右,A柱上饰板上固定点为刚性固定,见图2。②对于A柱上饰板上固定点为专用气囊卡扣固定方式的设计相对自由一些,因为气囊爆破时,这种卡扣会从自身之间的啮合部位脱开,卡扣之间的连接拉带有一定的长度距离可以释放,从而A柱上饰板可以向车内方向移动一定距离,故气囊拉带可以顺利的从立柱和密封条之间拉出。但这种设计方式存在一个缺点就是维修性较差,因为立柱饰板如果要拆卸下来的话,卡扣基本上就被破坏掉了,所以要尽量不要将一些易损件(如扬声器)布置在A柱上饰板上。③A柱上饰板导向机构的设计:侧安全气囊在设计时,气囊导引线中段一般会添加导向装置如图3所示,如果A柱上饰板背部结构上再增加一些导向加强筋效果会更好。

图2 A柱上饰板与密封条的配合断面

图3 气囊导引线的导向装置

3.2 B柱上饰板的设计原则和技巧

(1)材料选择与A柱上饰板的选材原理一致。

(2)柱上饰板的固定方式一般靠近上部的固定方式为刚性固定,多采用螺钉固定。

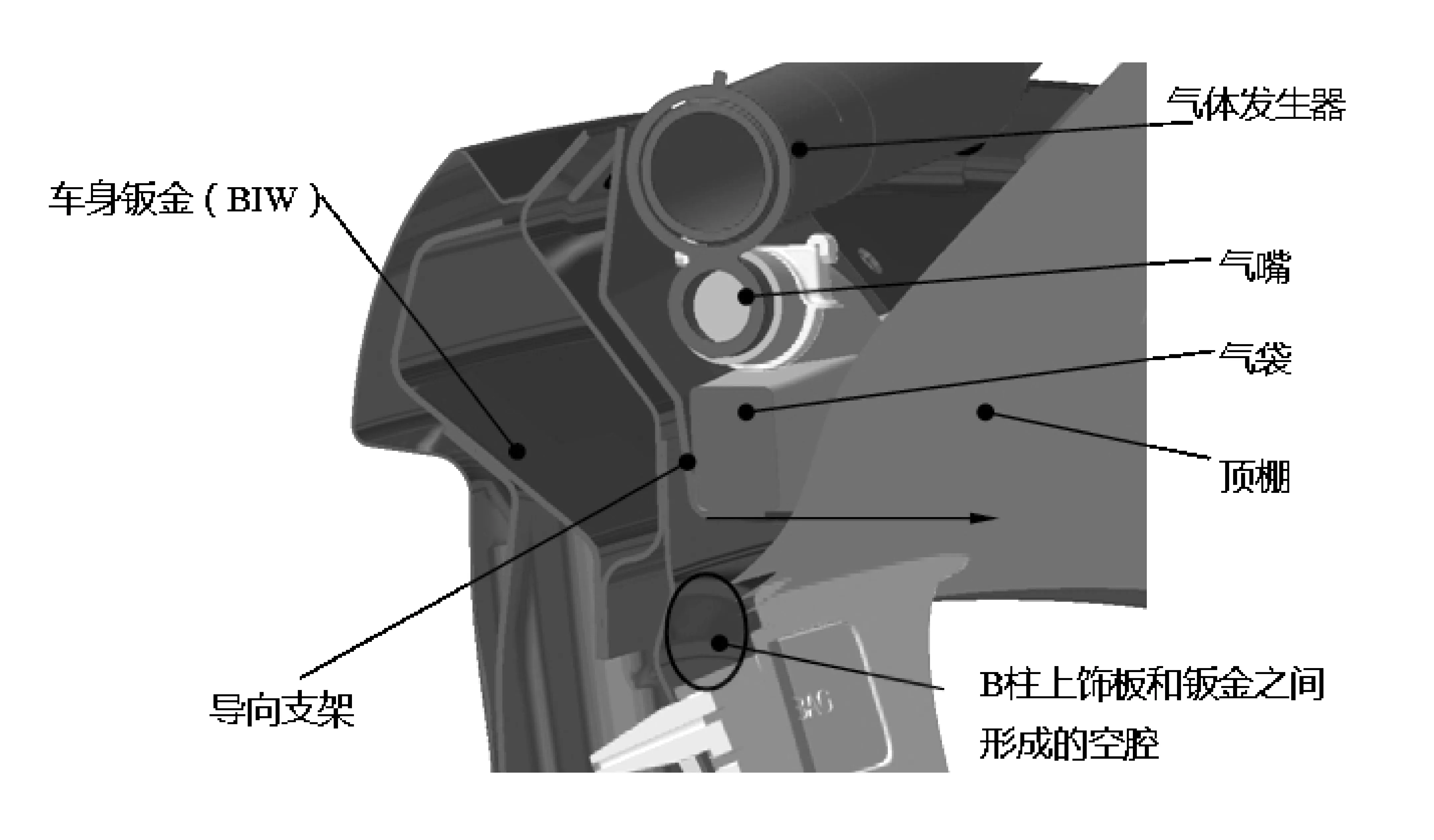

(3)防止B柱上饰板阻滞侧安全气囊的顺利展开。侧安全气囊在B柱爆破展开时,如果气囊自身没有导向装置且B柱上饰板没有爆破导向结构的话,气囊的气袋很容易被阻滞在B柱上饰板和车身钣金之间的空腔内而导致试验结果失败。图4中所示的安全气囊的导向件就可以规范气袋的走向,从而不被阻滞在B柱饰板和钣金之间。需要注意的是气袋沿着箭头方向爆破,从而避免阻滞在B柱上饰板和侧围钣金形成的的空腔内。

如果能在B柱上饰板上部增加相应的导向结构来配合气囊固有的导向装置,如图5所示会使气囊爆破的试验结果更好。

图4 侧安全气囊安装的导向支架

图5 B柱上饰板增加导向结构

(4)B柱饰板上部结构设计应尽量避免薄弱结构,以免产生飞溅;衣帽架挂钩等附件应尽量避免布置在B柱上饰板上,以免阻滞气囊展开。

3.3 C柱上饰板的设计原则和技巧

(1)材料选择与A柱上饰板的选材原理一致,可参考3.1中第(1)节所述。

(2)C柱上饰板的固定方式一般在靠近前上方与顶棚搭接的位置,固定方式为刚性固定,多采用螺钉固定。

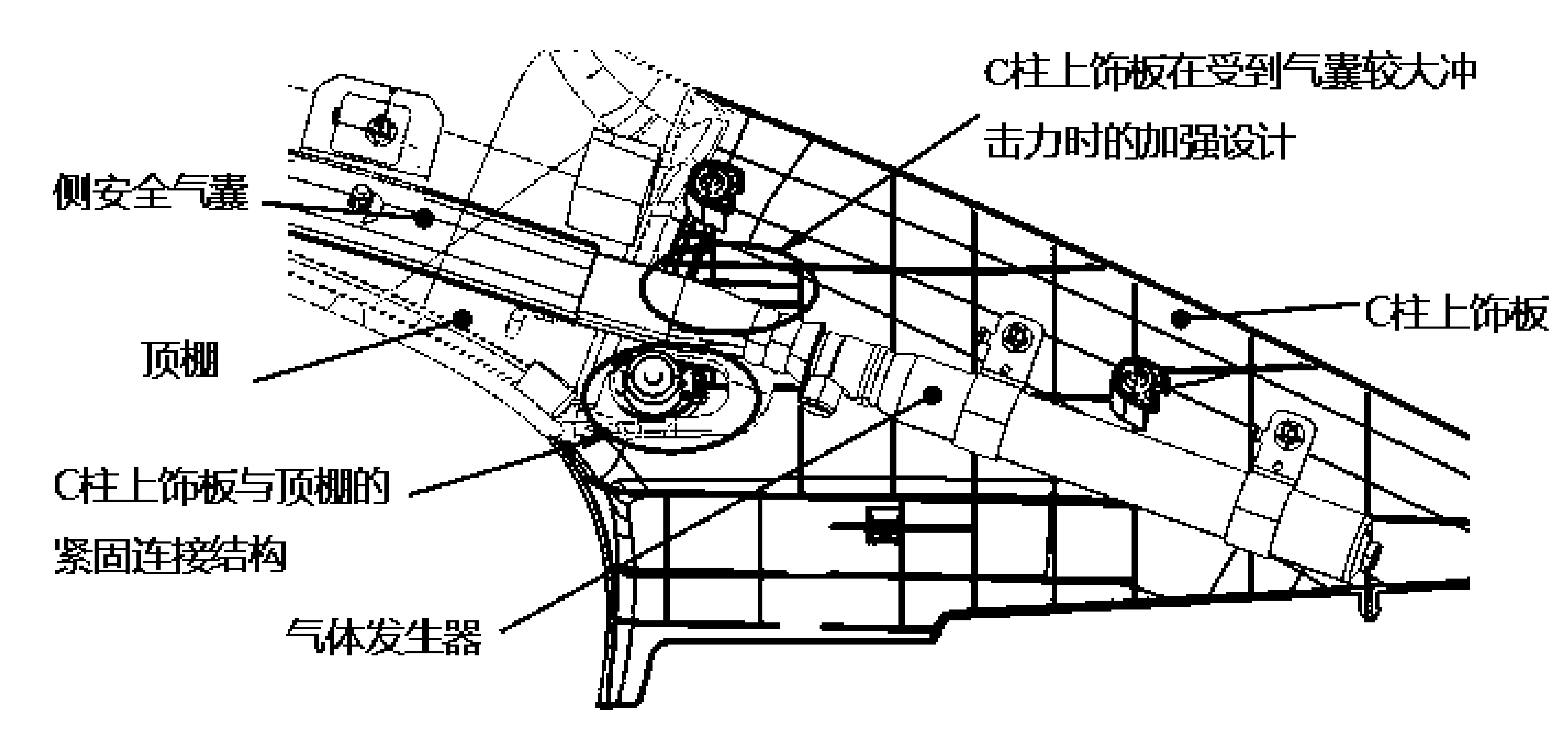

(3)C柱饰板背部需要增加加强筋,防止气囊爆破时(气体发生器布置在C柱位置),C柱饰板的薄弱部位产生裂纹,如图6所示。

(4)C柱饰板与顶棚搭接配合处要有紧固连接结构如图6所示连接结构,防止气囊爆破时顶棚掀起角度过大,误伤乘员头部。

图6 C柱上饰板背部加强筋以及和顶棚的配合方式

3.4顶棚的设计原则和技巧

(1)顶棚设计时在对应侧安全气囊区域增加弱化槽,顶棚弱化槽采用如图7所示的断面以保证顶棚在气囊爆破时可以规则翻折,从而避免顶棚掀起角度过大的问题产生。

图7 顶棚弱化线断面

(2)顶棚与C柱饰板搭接配合处要有紧固连接结构,具体见3.3中的要求(4)。

3.5 把手及把手支架的设计原则和技巧

(1)把手和把手支架设计时应避免阻滞侧安全气囊的展开,前期总布置时需考虑把手支架和气袋的安全间隙,一般不小于5mm。

(2)把手底座设计时应尽量减少和顶棚的压边面积,并尽量加强底座的强度以承受气囊爆破时的冲击力,避免飞溅。不推荐使用眼镜盒等附件。

4 小结

汽车速度越来越高,因此对汽车的稳定性和碰撞安全性的研究显得尤为重要,文章在设计与侧安全气囊爆破试验有关的汽车A、B、C柱内饰件,顶棚、把手及把手支架时,从材料选择、安装固定方式、导向机构及内部结构等方面进行优化,对提高碰撞安全性,满足碰撞法规要求具有很大的帮助。