重卡驾驶室翻转系统油液加注过程设计

2018-07-26张岩赵小洋

张岩,赵小洋

(陕西重型汽车有限公司,陕西 西安 710200)

前言

驾驶室液压翻转系统随着驾驶室舒适性及整车操纵性的提升,在商用牵引车、自卸车、载货车等多种车型得到广泛应用。驾驶室液压翻装系统与驾驶室悬置系统组成完整的液压回路,在车辆行驶过程中,有效减弱车架的震动及变形对驾驶室的影响。保证液压回路工作有效性的极为关键的因素之一,便是介质——液压油,液压油的油质、加注量、加注工艺过程设计的合理性将直接影响到整个系统的稳定性。

1 商用车驾驶室液压翻转系统结构及原理

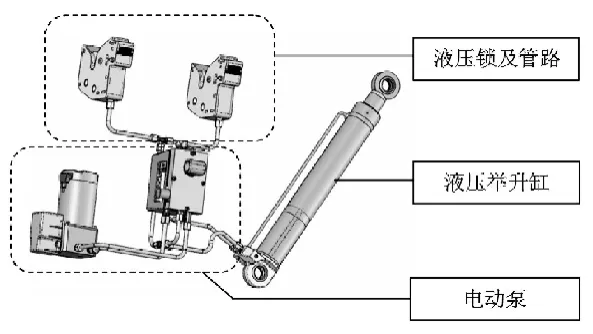

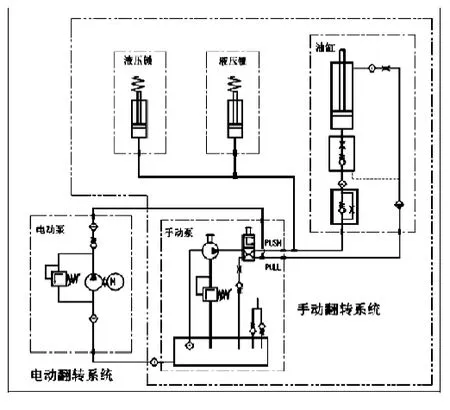

驾驶室液压翻转系统主要由手动泵/电动泵、液压举升缸、液压锁及管路组成(如图 1)。手动泵/电动泵为系统动力源,集成手动换向阀,控制系统的上升和下降;液压举升缸为系统执行部件,上下支点与底盘和驾驶室相连;液压锁保证驾驶室在正常位置时可靠锁紧。驾驶室向上举升时,首先将换向阀转到举升位,系统油液同时进入左右液压锁及举升缸,液压锁在举升缸上升前已处于打开状态,举升缸下腔进油,上腔出油,同步进行,形成举升循环回路,驾驶室平稳上升;驾驶室下降时,先将换向阀换向,举升缸下腔出油,上腔进油,同步进行,形成回落循环回路,驾驶室平稳降落,回落至正常位置后,液压锁锁紧(如图2)。

图1 驾驶室液压翻转系统结构示意图

图2 驾驶室液压翻转系统原理示意图

2 拟定驾驶室液压翻转系统油液加注量及工艺验证方案

2.1 拟定驾驶室液压翻转系统油液加注量

根据驾驶室液压翻转系统组成及原理,翻转油泵为整个系统的主要储油部件,从而油泵的理论储油量可作为加注量工艺规范制定的基础参考值。以某主流车型(以下称为X车型)为主要验证对象,该车型驾驶室翻转油泵理论储油量为(0.6±5%)L,故将油液加注量初步拟定为0.6L,以此为基础选取样本进行加注量验证。

2.2 拟定工艺验证方案

2.2.1 验证方法

以X车型现有翻转系统使用的翻转油缸及翻转油泵组合为区分点,各组合选取20个样本,在线按拟定加注量加注液压翻转油。

2.2.2 验证内容

驾驶室是否完全举升及回落情况,观察驾驶室翻转油泵油液加注口动态。

3 验证驾驶室液压翻转系统油液加注量

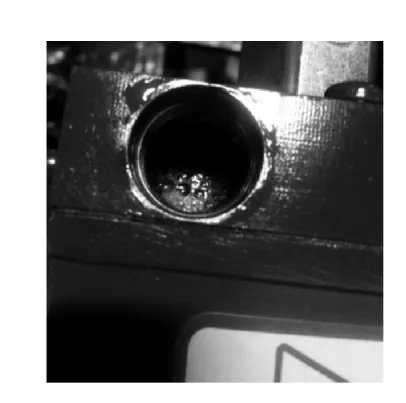

图3 液压翻转油泵加注口溢油现象

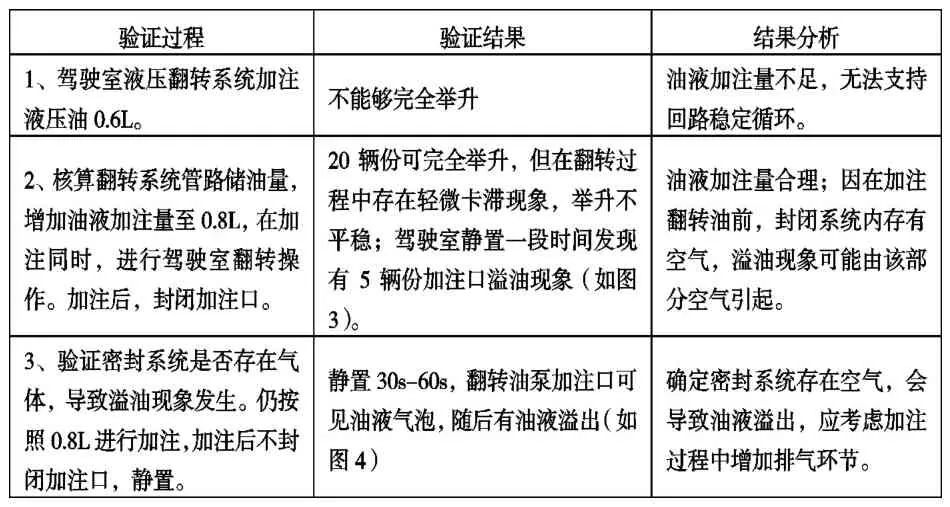

图4 液压翻转油泵加注 口油液气泡

表1 驾驶室液压翻转系统油液加注量验证分析表

4 拟定驾驶室翻转系统油液加注过程工艺改进方案

4.1 油液加注过程原理分析

驾驶室液压翻转系统是一个封闭的循环系统,加注过程中,通过翻转油泵的加注口可与外界联通。系统内油液的循环可推动系统内空气运动,当空气运动至油泵储油腔内,可实现封闭系统内空气的排出。在初始油液加注过程,若使翻转油泵换向阀处于举升位置,举升缸下腔进油,上腔出油,而此时上腔无油,油缸活塞上行引起气体堆积,若不及时排出,会出现溢油现象。所以,在液压翻转系统油液初次加注过程中翻转油泵换向阀应处于回落位置。

4.2 操作过程分析

驾驶室液压翻转系统油泵为手动油泵时,完全翻转驾驶室需手动翻转60-80次;电动油泵时,完全翻转驾驶室需按下电动翻转开关 45——60s。因驾驶室回落过程为举升的逆过程,所以以上翻转次数及翻转时间可实现驾驶室回落过程油路的完全循环。

4.3 制定油液加注过程工艺流程

4.3.1 车辆到达油液加注工位,调整翻转油泵换向阀方向使其保持在驾驶室回落位置。

4.3.2 向翻转油泵内加注0.6L液压翻转油(驾驶室翻转油泵理论储油量,液压翻转系统最低需油量。)。

4.3.3 补加液压翻转油0.2L(翻转系统管路储油量),同时开始排气操作:电动油泵车型:按下电动翻转开关 45s—60s;手动油泵车型:手动翻转60-80次。

4.3.4 转油泵换向阀调整至举升位置,进行下一步操作。

5 工艺改进结果确认

按照上述拟定工艺流程进行了批量验证,驾驶室可以平稳举升,油液加注口无溢油现象,改进工艺方案可行,可以进行固化。

6 结语

本文通过对重卡驾驶室翻转系统原理及结构进行了分析,通过现场实车验证,发现了驾驶室翻转系统油液加注过程中残留空气的存在,导致油液溢出,同时也规避了因残留空气导致驾驶翻转卡滞等售后质量问题,对行业从事者有一定的借鉴意义。