浅谈格构柱安装施工质量控制

2018-07-25张茸

张 茸

(福州市一建建设股份有限公司, 福建 福州 350001)

0 引言

随着社会的发展和施工技术水平的提高,为了充分利用有限的土地资源,人们开始设计越来越多的高层并往地下扩展空间,地下室的深度及规模越来越大,基坑围护结构越来越复杂。冲(钻)孔灌注桩插入钢格构柱作为水平支撑立柱的作法在深大基坑工程中的运用也越来越普遍,并且为了让塔吊在深大基坑施工过程中尽早投入使用,钢格构柱塔吊基础得到广泛使用,以此来解决基坑围护支撑体系结构施工和土方开挖阶段的运输问题。

1 工艺特点

钢格构柱作为水平支撑立柱的做法,主要是采用四根角钢通过钢板作为缀板连接,形成整体,在冲(钻)孔灌注桩施工过程中与钢筋笼焊接,锚入桩基内,作为支撑梁的立柱整体受力。

2 施工工艺技术

2.1 施工顺序

格构柱制作→定位放线→冲(钻)孔灌注桩成孔→随钢筋笼下放格构柱 →安装导管→二次清孔→浇筑混凝土。

2.2 施工方法

图1 格构柱接长

2.2.1 格构柱制作

(1)格构柱角钢接长采用邦条焊的形式。角钢外侧用坡口焊,内侧采用同规格的50mm长角钢进行四面围焊。应尽量把焊接部位埋入桩基内。

(2)格构柱加工完成后,应按照桩号进行编号,并标明长度。确保格构柱使用在正确的部位,并保证格构柱插入桩身的长度符合设计要求。

2.2.2 定位放线

(1)采用全站仪、水准仪将业主提供的二级点引入场地作为控制点,控制点应在利于保护和放样的地方,减少施工过程对控制点的影响,并进行地面硬化及插上明显的标识。

(2)利用控制点坐标,对每个桩位进行定位放线,并在桩中心插上明显的标识。桩机移机到位后,需对桩位点进行复核。

(3)护筒埋设好后,用水准仪进行标高测量,用以控制成孔深度。

2.2.3 冲(钻)孔灌注桩成孔

(1)灌注桩成孔过程中,应对泥浆比重、孔深、孔径、垂直度等进行控制,确保达到设计及规范要求。

(2)成孔过程中,应严格对照地质报告,结合施工检验,在钻头穿过不同土层时,适时、合理地调整泥浆比重及桩机冲程。

(3)在钻头穿过坚硬土层时,钻头易磨损。为确保孔径大小,需对钻头进行补焊。补焊后的钻头为防止卡孔,需上下提升钻头,将原来缩径的部分扩大后再继续正常施打。

(4)成孔后应先进行一次清孔。清渣时间控制在3小时左右。然后用测绳进行测量,以测绳触底抬起无弹垂感为宜。

2.2.4 随钢筋笼下放格构柱

(1)为保证格构柱的标高,在吊筋制作前,应再次复核孔口标高,确定焊接吊筋的长度。

(2)钢筋笼下放前,制作简易探孔装置,即采用6m长简易钢筋笼先进行探孔,确保成孔直径符合要求,钢筋笼下放过程不会产生卡孔。

(3)钢筋笼下放时,应保持垂直,徐徐下放,避免碰撞孔壁造成塌孔,下放过程中若遇到阻碍应查明原因后继续下笼不得强行下放。

(4)格构柱应根据设计要求插入钢筋笼内,钢筋笼应全部与格构柱焊接,焊接时应两面对称施焊。焊接完成后,应补齐该位置箍筋。

2.2.5 安装导管

导管从格构柱内部插入,下放过程中应缓慢轻放,避免导管下放、及拔插过程碰撞格构柱而导致格构柱的倾斜。

2.2.6 二次清孔

(1)第二次清孔是利用导管进行清孔,吸力要小得多,目的是清除在下钢筋笼和导管过程中沉淀到孔底或是被钢筋笼碰撞而掉下去的泥块沉渣。二次清孔需加水换浆,在清孔过程中必须保证孔内水头,第一次换浆时间控制在2小时以上,将泥浆比重降至1.2左右,缓慢进行泥浆稀释防止坍孔。第二次换浆须在灌注砼2小时前进行,直至做好灌注准备后方可停止清孔。若含砂率高还需继续对泥浆池进行掏渣,直到泥浆各项系数达到设计要求为止进行砼浇捣。

(2)清孔完毕后孔口下方10m左右的泥浆应达到以下技术性能要求:泥浆比重1.03-1.18,含砂率≤8%,粘度18-20S。此外,需保证商品砼的到场时间,避免因故延迟浇捣,造成泥浆中沙石沉淀加厚了孔底沉渣。

2.2.7 浇筑混凝土

(1)水下混凝土配合比试配应提高一个等级,塌落度应控制在180~220mm。

(2)水下浇灌混凝土应连续进行,不得停顿,导管底埋入混凝土面一般应保持2~3m,并不得小于1m,严禁把导管提出混凝土面。若按首封“剪球”保证导管底埋入混凝土面2m,则漏斗容积计算为л0.52×2=1.57m3。

(3)当混凝土接近格构柱底面时,应减缓混凝土浇灌速度,减小混凝土浇灌量,并控制好导管插入混凝土的深度,以免因为浇灌速度快浇灌量太大导致格构柱底部受压偏心,或顶面标高上浮。

3 施工难点及解决措施

3.1 施工难点

钢格构柱作为支撑支护系统的立柱桩,其桩基的中心位置、格构柱的垂直度、桩顶标高等施工质量控制要求较高,格构柱垂直度偏差为1/300,中心偏差50mm,标高偏差30mm。其次由于施工过程结合灌注桩属于地下隐蔽工程,无疑给格构柱的施工质量控制增加难度。

3.2 解决措施

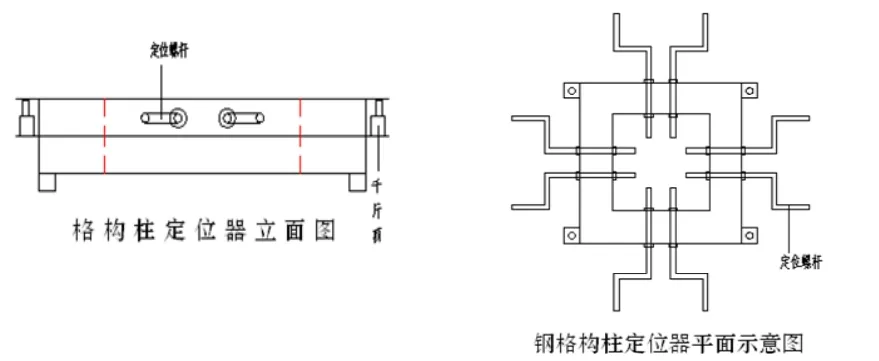

3.2.1 设计制作简易的孔口定位器

(1)测量员定好桩中心点及地面标高点后,根据实际地面标高,以桩中心为中心点开挖一2.00m×2.00m基坑,并找平夯实。

(2)格构柱由吊车起吊安装自由下放时,为保证定位准确,防止定位时产生位移偏差,现场使用了专用定位器。定位器是由基座和定位盘两部分组成,在定位盘上有八个螺杆用于格构柱角度确定,在四个角处有四个千斤顶用来调节格构柱的垂直度。以利于钢格构柱水平和垂直方向的调整,使钢格构柱处于垂直自由悬挂状态,保证垂直度和水平位置。

(3)用两台全站仪双向控制垂直度及定位准确性。用定位架控制钢注定位及垂直度,有效地解决钢格构柱定位及偏差控制问题。

(4)利用格构柱的自重的原理,使格构柱保持垂直状态,并控制好立柱桩(格构柱)顶标高偏差小于3cm。

图2 格构柱定位器示意图

3.2.2 使用符合实际需求的吊筋型号

(1)结合格构柱安装的实际情况,采用各种吊筋型号的安装效果进行试验,确定满足工程格构柱及钢筋笼重量的吊筋,以此加强刚度,不易造成格构柱及钢筋笼下沉、坠落等问题,保证格构柱吊筋高出地方200mm。

(2)由于钢格构柱由于长度较大,为防起吊时变形,用钢管以加强刚度;钢柱下端离笼顶3m处间隔1m设三层垫块,长度5cm,防止提放导管时,钢柱发生加大摆动;保证钢格构柱的安放质量。

3.2.3 合理规划利用工作面

根据设计要求,格构柱的桩基主要采用冲(钻)孔灌注桩,在冲(钻)孔灌注桩成孔过程中,需大量场地作为泥浆池。桩基施工大多遇到工期紧、桩数多、场地小等问题,泥浆池的设置给格构柱的吊装增加难度。在有限的场地范围内,将泥浆池设计为L型,分为沉淀池及返浆池。泥浆先经过沉淀池沉渣后经过返浆池,并将沉淀池开挖深度加深至2m~2.5m。这样可充分利用场地,将格构柱的起吊点尽可能靠近桩位,降低起吊难度,更有利控制格构柱的定位。

4 效益分析

(1)采用上述方法大大提高了格构柱安装时效,平均每根格构柱安装时间节约2.5小时,从而节约了人工费。

(2)使用孔口定位器后,有效地利用了格构柱本身的自重,对吊车的型号要求降低,施工场地硬化面积大大减小。

(3)开挖后格构柱整体安装效果良好,垂直度、标高、定位均符合规范要求,无需后期加固处理。

5 应用实例

福州某SOHO工程,设有二层联体地下室,底板垫层底标高为-8.90,开挖深度为9~9.5m。采用SMW工法桩、灌注桩加两道砼内支撑的支护形式。支承立柱上部采用钢格构,下部采用Φ900冲钻孔灌注桩的组合桩。支撑钢格构柱由四根L160×16角钢通过缀板焊接而成。格构柱截面尺寸为550×550mm。缀板采用350×14×510钢板,连接焊缝10mm厚满焊,缀板中心间隔600mm。钢格构柱锚入桩内约3m。本工程格构柱施工过程严格把控各道施工工序,开挖后格构柱垂直度、偏位、标高质量良好,未出现异常现象,确保土方开挖及基坑支护保质保量、安全顺利地完成施工。

6 结束语

本文通过技术工艺的控制,基本归纳了从格构柱加工、灌注桩成孔、成桩等全过程的施工工艺及细节处理措施,在建筑工程飞速发展,越来越往地下扩充空间的今天,格构柱作为支撑立柱结构的应用将会越来越普及,格构柱安装工艺的细化和研讨对该种支撑体系的发展和推广具有积极影响。