自动物流在轮胎终检方面的应用研究及选择

2018-07-25马明华

马明华

(双钱轮胎集团有限公司,上海 200080)

1 轮胎终检工序的主要工作内容

终检工序的主要工作范围各工厂大同小异,但还是会存在一些个性化的东西,不管人工操作还是自动操作,基本包含下面的工作内容:

(1)硫化机冷却工位上的轮胎按照生产节拍进入地沟输送线,每次投放轮胎前上次投放的轮胎已全部清空(自动化物流时统一控制硫化机卸胎时间),确保轮胎滑入时不会发生叠胎的状况。

(2)地沟线输送出来的轮胎在主输送线上汇流,进入终检工序并进行称重,称重后按需分配给任意一台修边机,修边机前要有足够的输送线缓存轮胎,轮胎修边后输送到外观检验机。

(3)外检后轮胎进X光机全检,X光机前有足够缓存空间,以预防一旦设备故障造成大量轮胎积压(X光机检验速度较快,一个班1 000条左右)。

(4)进行动平衡抽检,有些公司还会进行静平衡抽检。

(5)进行不圆度检验,有些公司会全检。有些公司会有打磨环节,打磨合格轮胎回到输送主线。

(6)进行均匀性抽检,以前有些公司不开展。

(7)满足对合格品轮胎进行气泡机抽查。

(8)对轮胎进行条码判别,不合格品送到废品区。对所有修复上线的轮胎进行外观复检,复检合格后直接进入合格品分拣区,不合格的送到废品区。

(9)检验合格的轮胎进行激光刻胎号。

(10)进入成品轮胎分拣系统,自动分拣和装框,装框后的轮胎与框自动绑定并配送入库。

2 如何实现物流的自动与高效

2.1 总体解决方案

2.1.1 逐级分层筛选方式

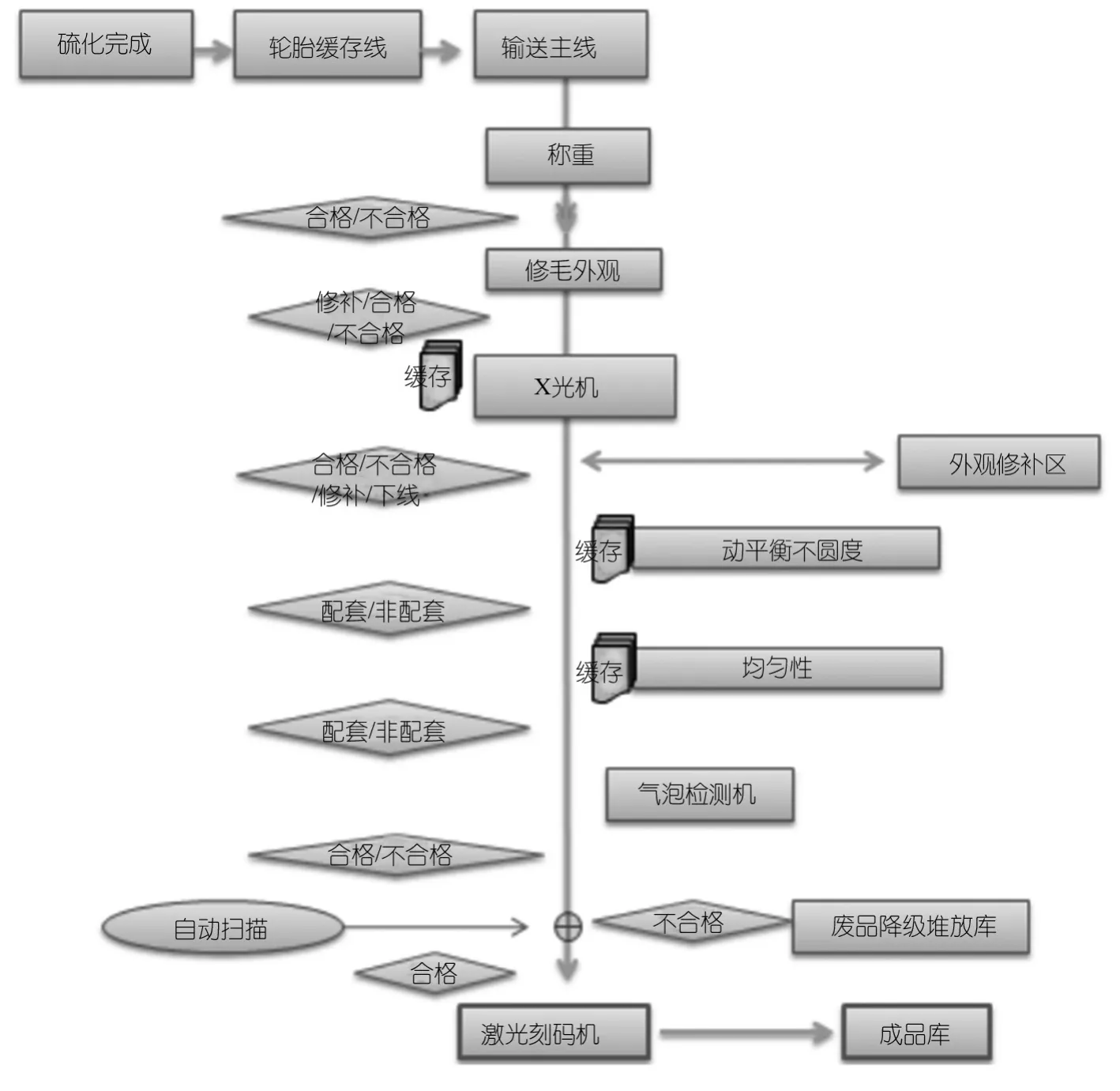

逐级分层筛选方式主要功能是将每次检验后不合格的轮胎和合格轮胎都进行分离,最终主线上的轮胎一定是合格的,不合格轮胎在辅助线上输送。其流程如图1所示。

该方式的优点:

(1)流程清晰,合格、不合格品在物流过程中清晰可见。

(2)管理人员、检验人员无需其他辅助设备就能进行必要的检查。

(3)无MES配合也能管理。

该方式的缺点:

(1)除输送主线外还有多条辅线,占地大。

(2)主线、辅线、通道及动力管线交叉较多。

(3)布局困难,不够简洁。

(4)输送线维修量大,噪音点多。

2.1.2 汇流为主适当筛选方式

汇流为主适当筛选方式,主线上有合格及不合格轮胎,输送至最后进库位前进行分离。见图2所示。

该方式的优点:

(1)流程简洁美观,物流线交叉干扰少。

(2)占地小、维修量少。

图1 逐级分层筛选流程图

图2 汇流为主适当筛选流程图

(3)噪音点少。

该方式的缺点:

(1)需MES配合才能管理。

(2)扫描装置比逐级分层筛选方式多。

(3)管理人员、检验人员需配置手持PDA进行检查。

以上两种方式只是简单罗列,具体和检测设备配合时还要考虑到设备的个体特性及技术规范要求,下面结合相关设备简单描述一下。

2.2 轮胎修边及外观

2.2.1 自动修边及外观

利用进口或国产自动修边装置进行修边,人工进行外观检验。

该方式的优点:

(1)修边不需要用工,节约人员。但外观还是需要1名工人。

(2)减少人为因素对修边质量的影响。

(3)修边时间较为固定。

该方式的缺点:

(1)投资较大,国产投资在60万元左右,而进口投资则在250万/台左右。

(2)修边时间在50~60 s,只计算修边环节没有比人工操作省时间。

(3)占地面积大。

2.2.2 手动修边及外观

利用国产修边装置进行修边,人工进行外观检验。建议使用修边外观检验一体机。

该方式的优点:

(1)修边和外观同一人进行,总用工还是1人。

(2)设备投资大大低于自动修边。

(3)占地面积小。

该方式的缺点:

(1)修边存在人为因素。

(2)由于同一人操作,修边时间加外观时间比自动装置长20 s左右。

2.2.3 与主线的匹配

地沟线的轮胎通过输送线有序合流进入缓存线,一般最多缓存量约2 h。正常运行时间不会超过1 h。考虑到流转时输送线不挤胎、不叠胎、不能有停滞的轮胎,主线必须有速差控制以实现自动调节轮胎存放密度的功能,帮助修边设备异常时不造成轮胎大量堆积,必要时通过应急排口放出轮胎并能重新上线。

2.3 X光机的方案

2.3.1 单工位及双工位

(1)现在单工位X光机检测轮胎的时间一般都能控制在30 s内,因此,单、双工位对生产节节奏的影响可以不考虑。

(2)若考虑到产能匹配不富裕、设备故障多及维修能力差,可以考虑独立双工位,但投资会提高。

2.3.2 图像识别及辅助功能

(1)图像自动识别功能可以减少用人,减少人为因素影响。

(2)图像校准辅助装备可以校准图像畸变,标定缺陷大小。

(3)若使用自动识别一定要先校准图像、积累大量图片资料、回归修正后方能正确使用。

2.3.3 与主线的匹配

必须有应急上胎、卸胎口,以保证试验轮胎、设备特殊情况时轮胎进出的需求。若设备本身带条码扫描,可以避免应急上胎时轮胎信息出错;若轮胎本身带外轮廓尺寸扫描,还可以和条码信息进行对比绑定,进一步降低出错概率。

2.4 平衡性能测试方案

2.4.1 静平衡试验机

通常使用的是硬支撑悬浮机构形式的半自动精密静平衡试验机,也可采用非悬浮机构充气旋转的设备形式,考虑到现在轮胎发展趋势是宽断面、高速的特性,愈来愈多的企业都采用动平衡试验机。

2.4.2 动平衡试验机

轮胎动平衡试验机在轮胎充气后旋转时精确地测量不平衡量,根据静态、力偶和上下面不平衡量对轮胎分级而实现。

静态不平衡:静不平衡可能由胎面上的重点(或轻点)引起,会产生如轮胎跳动类的扰动。这种情况将使车辆在轮胎每转一周时受到一次向上和向下的力。在车辆快速行驶时,这些力将被放大。

力偶不平衡:力偶不平衡可能由轮胎不适当的安装或胎侧重点(或轻点)所引起。会产生如轮胎摆动类的扰动,这种情况将使车辆在轮胎每转一周时产生侧向振动或车轮的急剧摇荡。在车辆快速行驶时,这些力将被放大。

上面和下面不平衡:是轮胎综合上述静态和力偶不平衡所需要修正的重量值。

选择动平衡试验机除了考虑设备本身的性能外,还要考虑有些设备要求有设备基础,要有防震沟隔离;有些设备可直接放置在地面上,布置比较方便。

2.4.3 不圆度

轮胎不圆度测量按检测形式有2种方式:

(1)接触式:通常使用线性位移传感器,由于精度低,基本淘汰。

(2)非接触式一般又分两种:

a.采用电容式传感器,由于受材质、测量距离、价格影响,使用越来越少。

b.采用激光传感器,其又有2种形式:

1)点激光,使用较多,价格低。一般由径向跳动1个非接触式跳动传感器,上/下2个侧向跳动传感器组成,在轮胎受到负载作用的同时径向、侧向跳动数值便被测到。

2)线激光,现在欧美使用较多,价格高,能真实全面反映轮胎信息。线激光测量方法基本原理:用一束激光以某一角度聚焦在被测物体表面,然后从另一角度对物体表面上的激光光斑进行成像,物体表面激光照射点的位置高度不同,所接受散射或反射光线的角度也不同,用CCD光电探测器测出光斑像的位置时,就可以计算出主光线的角度,从而计算出物体表面激光照射点的位置高度。当物体沿激光线方向发生移动时,测量结果就将发生改变,从而实现用激光测量物体的位移。其主要优点是:传感器与轮胎表面有很大的距离;具有传感器防止撞击开关及撞击脱开的功能;可对整个胎侧或设定的测试区域内的轨道进行判级;字母和装饰过滤功能可以精确用“排除区域”技术进行胎侧字母和装饰处的检测;传感器在高速数据采集的情况下测量范围±0.025%的分辩率和±0.5%的精确度。

2.4.4 与主线的匹配

以前不圆度会单独使用,但立式不圆度不太适合在线生产,现在基本将不圆度与动平衡合成在同一台设备上。由于在同一个主轴、同一个气压、同一个时刻测量动平衡及不圆度,数据关联性较强,利于分析及研究轮胎性能。也有将不圆度和均匀性试验机一起使用的案例。

考虑到载重轮胎断面、直径变化较多,即使利用双阶轮辋也不能及时满足生产需要,因此流程布置时要考虑到轮胎上线、下线的出口。

轮辋数据必须与物流控制联锁,否则,一旦更换轮辋后,物流还是将不能检验的轮胎送人,造成生产秩序混乱。

有些公司在动平衡不圆度检查后需要打磨,轮胎分层输送至离线打磨机处,人工将轮胎取至打磨机上打磨,打磨后的轮胎可就近上线,并注意数据关联。

出胎方式:

(1)可以用爬坡的方式进行分级输送,这需要较长的引导传送带,以避免角度太大轮胎打滑。

(2)可以用往复式提升机,该装置采用标准电梯导轨导向,设计有断链保护机构,上下限位有机械式死挡块,该方式占地较小,高度适配性好,分级后与其他辅线连接较为简单。

2.5 均匀性测试方案

2.5.1 串联机

在PCR生产过程中,考虑到产量高,均匀性、动平衡性能都是必检项目,往往需要配置多条生产线,采用均匀性动平衡串联起来使用,可以共用称量扫描工位、润滑工位、打标工位以节约场地和费用,也可各自独立使用,组合比较灵活。

在TRB生产过程中,产量没那么高,均匀性、动平衡设备不会配置太多,而且轮胎是抽检而非全检,为满足对轮胎的适配性,一般不会用串联的方式。

2.5.2 与主线的匹配

考虑到载重轮胎断面、直径变化较多,即使利用双阶轮辋也不能及时满足生产需要,因此流程布置时要考虑到轮胎上线、下线的出口。

由于不同生厂商的操作高度相差较大,必须事先考虑到是设备主机部分埋入地面,还是抬高操作位置,抑或选择理想高度的设备。

轮辋数据必须与物流控制联锁,否则,一旦更换轮辋后,物流还是将不能检验的轮胎送人,造成生产秩序混乱。

2.5.3 与MES的匹配

均匀性试验机在每班或每台使用前都会进行标准胎的重复性测试,以检验设备性能,这时轮胎会重复上、下线,因此,数据采集时必须规避轮胎数量的重复计算及检验数据的对应关系。

2.6 全息机方案

(1)单机生产

如果是单机生产,考虑到全息机检测不到轮胎贴在传送带的一面,必须进行翻转后进行,自动翻面装置是不可或缺的。考虑到有些生厂商的进胎传送带较低,要留出一定的过渡空间。

(2)双机联动生产

如果是双机联动,可以考虑串联进行,2台机之间进行翻面。需要提醒的是数据间的关联,若前一台检测的是上胎侧及胎面,后一台检测的是翻面后的上胎面,两者绑定到同一个轮胎条码上。

(3)与主线的匹配

考虑到全息试验机没有对中装置,少量偏差不影响检测,偏差多了会影响正常工作,进全息的传送带要有定中功能。

2.7 刻码机方案

(1)轮胎胎号自动激光蚀刻,便于后续系统追溯,提高生产效率及精简人力;设备由上胎输送机、激光蚀刻主机、条码读取器、维修平台等组成。

(2)考虑到这是最后入库分拣的设备,最好有2台设备,同时要考虑刻码时有少量烟气,要注意和通风排烟系统的接口。

(3)废品轮胎经激光蚀刻机读码判定后直接通过,废品不需要蚀刻胎号,起到旁路直通的作用。

2.8 成品分拣方案

(1)龙门分拣系统

龙门库里的轮胎码垛数量依据该规格轮胎的装笼数量进行码垛。满足出库要求的轮胎整垛由龙门机械手抓取送至出库输送线,同时将出库信息发给输送线PLC。空货笼由叉车送至空笼输送线,货笼经读码后送至装笼位等待装笼。出库输送线上的轮胎经RGV送至装笼装置,在由装笼装置将整垛轮胎装入货笼。输送线PLC跟踪该垛轮胎,装入笼后输送线PLC将轮胎信息和空笼信息上传给MES,由MES将货笼和轮胎信息完成绑定。

该系统的优点:

a.码垛范围较大,堆放比较灵活,可以按需变更。

b.不同规格轮胎可以随时分拣进库。

c.当一个龙门机械手故障时,可以移入维修区,另外一个可以变更工作区域继续工作,避免故障处轮胎堆积或不能紧急时出库。

d.堆放区域相当临时周转出库,满足当班生产周转。

该系统的缺点:轮胎只能水平堆放,装笼时还要进行翻转。

2.9 机械手分拣

使用机械手进行分拣,将分拣的轮胎进行堆垛,然后输送至仓库。如图3所示。

该系统的优点:

(1)轮胎可以水平、垂直堆放,可以直接装笼。该系统的缺点:

(1)不同规格轮胎较多时分拣进库困难。

(2)堆垛装笼区域有限,要及时转移。

(3)当一个机械手故障时,该工位只能停止工作。

图3 机械分检轮胎

3 其他需要注意的关键内容

3.1 主输送带形式

3.1.1 输送整体采用爬坡皮带输送线+下坡无动力辊的输送线方案

该形式的优点:

(1)电机或电动辊使用较少,节约电能

(2)部分使用无动力自由辊,投资会减少,维修量也会减少。

该形式的缺点:

(1)输送带要上下起伏,可能不够美观,同时,需要较高空间以满足落差需要。

(2)汇流时、大小胎较多混放时,有产生叠胎的可能性

(3)因为有高低起伏,维修时可能会带来不便。

3.1.2 采用传统的辊筒、皮带输送方式

需要注意的是每一节皮带长度、辊筒数量、速度、90°转弯辊筒输送机之间的匹配,主输送带必须具有一定的存胎功能,以调节适配生产节奏的需要。

3.2 合分流输送线

采用模块带输送线进行合流、分流要注意,采用气动式摆臂机构分流时要注意摆动角度、力度,确保轮胎不跑偏;进行合流时要有对中机构,确保通过的轮胎靠中心线输送。

3.3 存储方式

每台设备周边要有一定的存储空间,存储方式可以平面也可立体,而螺旋滑道具有一定的优势:

(1)占地面积小。

(2)不需要动力,自由滑动。

(3)可以存放不同规格的轮胎,具有FIFO的特性。

需要注意的是:

(1)螺旋角度要选择好,否则影响效果。

(2)注意左旋或右旋以便匹配检测设备。

(3)和螺旋滑道连接的传送带电机要有刹车,避免轮胎较多时滑过头。

3.4 处理突发事件的能力

轮胎生产过程中不可避免会出现各类突发事件,为了降低对正常生产过程的扰动,必须有一些紧急排口供轮胎上下线,下面简单罗列一下:

(1)地沟线的末端设计要有紧急出胎口,用于轮胎在非正常情况的紧急排出,而且每条地沟线设计独立的控制盒,用于单独控制该条地沟线的启动、停止和日常的维护。

(2)进终检工序第一个扫描后要有排口,便于处理条码脱落损坏等事件,确保称量前轮胎信息完整,便于了解进终检工序所有轮胎的情况正确。

(3)X光机前后设有紧急上下台口,便于临时试验轮胎检验需要。

(4)平衡性能测试前后设有紧急上下台口,便于标准胎试验、轮辋更换、临时试验轮胎检验需要。

(5)在均匀性机的前后设有紧急上下台口,便于标准胎试验、轮辋更换、临时试验轮胎检验需要。

(6)在气泡机的前后设有紧急上下台口,便于试验胎的上下线。

4 结束语

自动物流是近些年蓬勃发展起来的,在实际选择使用过程中自己得到一些经验与体会,和大家分享,不当之处请及时指出。