全钢子午胎一次法成型机后压装置比较分析

2018-07-25张脉永范作友

张脉永,范作友²

(1.双钱集团(安徽)回力轮胎有限公司,安徽 芜湖 238312;2.山东凯旋橡胶有限公司,山东 荷泽 274400)

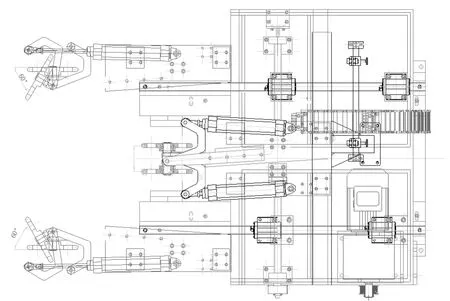

全钢子午胎一次法成型机主要由成型主机、后压装置、胎体部件供料架、辅机、带束层供料架、胎面供料架、胎体传递环、带束层传递环、成型鼓、带束鼓、电气控制柜、气动控制柜等组成,其中后压装置根据成型工艺设定要求分别完成三角胶芯、胎侧、带束层胎面复合件等的滚压动作,使全钢子午胎胎坯各部件之间紧密结合。后压装置的机械结构则根据不同全钢子午胎成型机设计配置和工艺压合功能需求有不同设计组成。典型后压装置由电机、驱动机构、气缸和滚压机构等组成。国内成型机后压装置基本参照国外引进设备基础进行优化设计加工,本文通过几种后压装置结构特点分析,作为全钢子午胎一次法成型机选型配置和维修管理要点,提高子午胎胎坯成型质量,按照后压装置结构特点分为A型、B型、C型。

1 几种常见后压装置介绍

1.1 A型后压装置

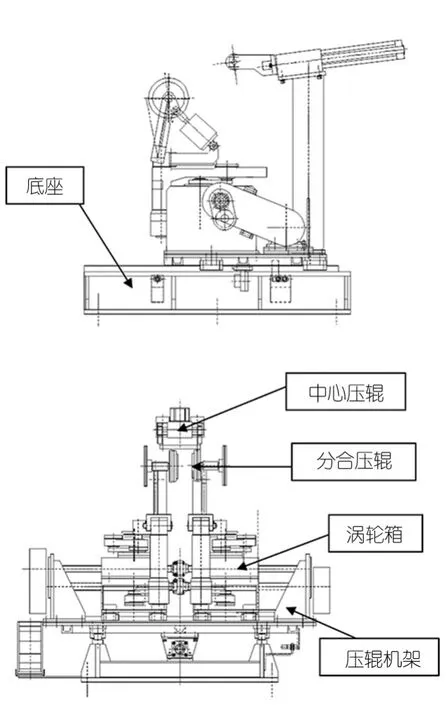

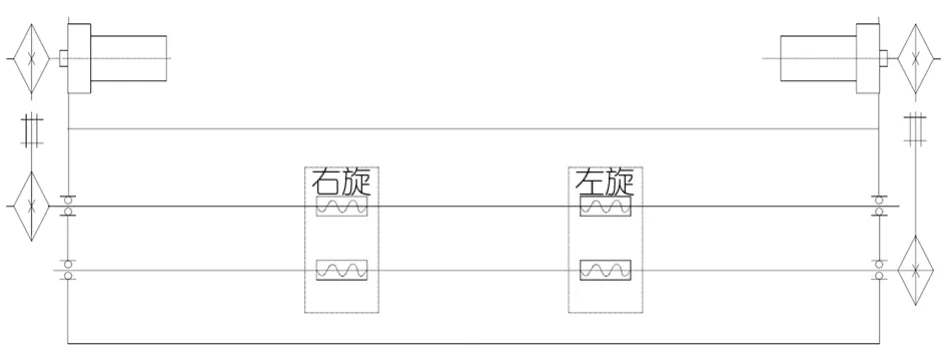

20世纪80年代中后期随着国内数家轮胎厂引进国外全钢子午胎制造技术,全钢子午胎成型机作为关键设备分别进口了日本三菱、意大利倍耐力、斯洛伐克MATADOR等家的产品。国内橡胶机械企业90年代末期在消化吸收国外进口成型机技术的基础上相继开发了全钢子午胎一次法两鼓和三鼓成型机,后压装置的设计以上述进口机型为蓝本开发出三维动态压辊后压装置(见图1)并在大多数轮胎厂使用。

图1 A型后压装置

A型后压装置主要机构组成:

(1)后压装置焊接底座框架上固定2根滑动导轨,位于中心线上,伺服电机经滚珠丝杠沿滑动导轨径向运动驱动后压装置进退。

(2)后压装置2个蜗轮箱安装在滑板的2根横向滑动导轨上,由伺服电机驱动左右旋向丝杠使之分合。

(3)后压分合压辊装在平行四边形连杆的立臂上,交流伺服电机驱动蜗轮蜗杆,可使压辊沿立臂旋转。

(4)压合动作由一对多片锥形压辊用气缸摆动从胎冠中心轴向左右分开压合,至胎肩部位径向前进,同时旋转角度17°~20°再径向前进再转至30°左右胎冠边缘压合完整。在滚压过程中压力也可由PLC给定变化。

(5)压合动作的另一对圆盘压辊用于压合三角胶芯和胎侧,首先将压辊左右分开并旋转90°位置,压辊机架前进,使压辊接近胎圈部位,气缸加压,径向后退运动,并左右同步将胎圈和胎侧胶滚压密实无气泡。滚压过程中也可根据各部分位置由PLC改变压力。

(6)中心压辊位于分合压辊上端,由气缸直接驱动压合胎冠中间部位。

1.2 B型后压装置

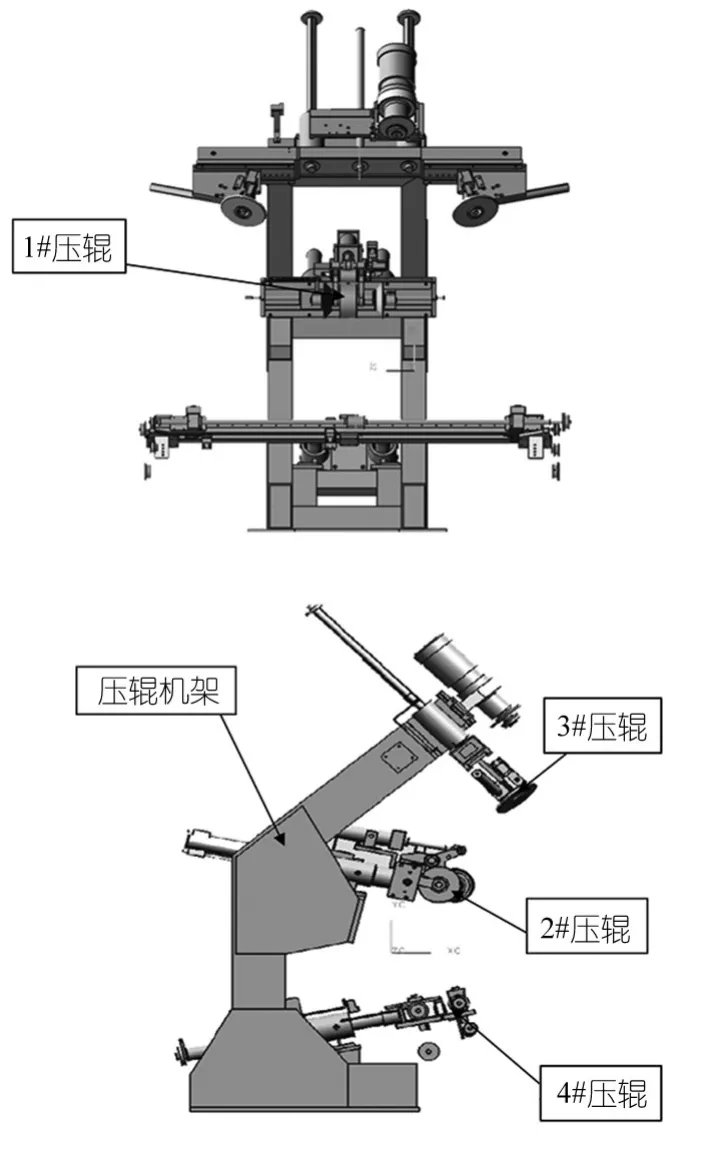

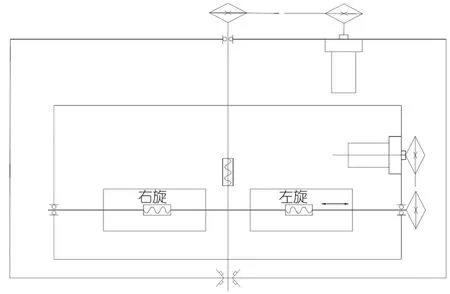

沈阳蓝英工业自动化装备公司自2006年开发出全新全钢一次法子午胎三鼓成型机,该机借鉴外资企业成型机特点设计制造多辊组后压装置(见图2)。

图2 B型后压装置

B型后压装置由机架和4组滚压机构组成,共分3层:上层为3号辊,中层为1号辊、2号辊,下层为4号辊,可分别对胎面、胎侧和三角胶芯进行滚压。

(1)后压装置1号压辊,为在中心安装的单压辊组件,其位置左、右固定,前后移动由气缸推动摆动。此辊用于滚压胎面中心部位。

(2)后压装置2号压辊,由左、右2套直装的压辊组件组成,其位置可用手调丝杠(或伺服电机驱动)左、右移动,辊架前后移动为气缸推动。2号辊用于滚压胎肩并定位。

(3)后压装置3号压辊,由左、右2套斜装的滚压组件组成,其位置可用手动调整螺钉固定,各辊前后移动由气缸推动;由交流电机通过链传动带动滚珠丝杠旋转,使3号辊架整体移动并由编码器定位反馈,由前后两个接近开关检测位置。3号辊用于滚压胎侧与三角胶芯。

(4)后压装置4号辊,由左、右2套滚压组件组成,其位置用伺服电机驱动2组左、右旋丝杠转动,通过程序控制,实现左右压辊的平分与转动,用于滚压胎面与胎肩的转角。2个辊前后移动由2个气缸推动;辊架移动由气缸推动,回程限位由机械控制阀控制,行程可通过加减限位片来调整。

(5)后压装置主体支撑是与主机联接的焊接机架,4套压辊机构安装在前侧的上、中、下3个位置。

1.3 C型后压装置

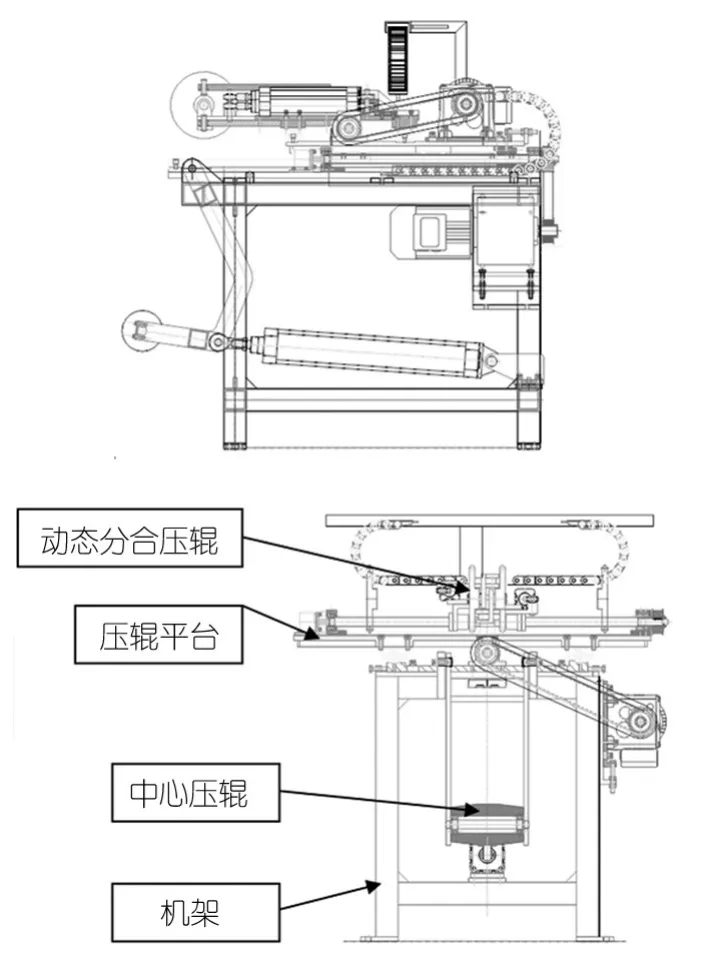

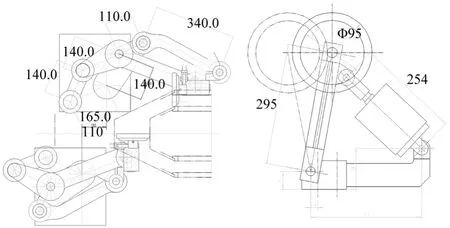

90年代末期国内数家轮胎厂开始引进荷兰VMI公司全钢子午胎一次法四鼓成型机,其后压装置采用全新结构设计。后压装置位于左成型鼓之后,安装在传递导轨上。该传递导轨可让后压装置前后移动以便为成型鼓旋转留出空间。 传递导轨安装在地面地基基础上,后压装置主要机构构成如图3所示。

(1) 后压装置机架

采用高台式框架结构,保证分合压辊中心高与成型鼓中心高一致。

(2) 中心压辊

中心压辊安装在机架下方中间部位,由摆动弯连杆悬挂连接,中心压辊受气缸驱动向胎面中心部位压合。

(3) 动态分合压辊

2个动态压辊对称安装在后压装置的平台上,用于胎坯胎面和胎侧压合。2个动态压合辊的径向和侧向运动由位于平台上下2个伺服驱动滚珠丝杠副实现。运动的位置反馈通过线性位置传感器完成。动态分合压辊压力由菜单控制,可通过 PLC 设置。

图3 C型后压装置

2 后压装置驱动机构说明

A型后压装置驱动原理见图4,其中后压装置进退由伺服电机直连滚珠丝杠副驱动;后压辊分合由伺服电机通过链轮链条驱动左右螺旋丝杠副驱动;后压辊摆转由伺服电机通过链轮链条和花键轴驱动蜗轮蜗杆副实现。

B型后压装置4#压辊驱动原理见图5,1#~3#压辊全部采用气缸直接驱动;4#压辊除了气缸提供轴向推力外,另有2个电机布置左右,分别驱动2根滚珠丝杠副实现4#压辊横向分合与径向摆转功能。

C型后压装置驱动原理见图6,中心压辊采用气缸驱动;动态分合压辊径向运动由伺服电机通过同步带驱动滚珠丝杠副带动平台前后移动,左右分合运动由安装于平台上的伺服电机通过同步带驱动横向滚珠丝杠副实现,动态分合压辊摆转由气缸和电机驱动。

图4 A型后压装置驱动原理图

图5 B型后压装置4#压辊驱动原理图

图6 C型后压装置驱动原理图

3 后压装置滚压机构特点

A型后压装置滚压机构(见图7)动态分合压辊水平方向采用典型四连杆机构实现分合压辊从0º~90º摆转,垂直方向摆动由斜向安装气缸推动。该滚压机构特点:

图7 A型后压装置滚压机构

(1)动态分合压辊最小间距为0,可以适应不同宽度胎面压合。

(2)动态分合压辊运动轨迹可以通过参数设定存储,方便不同规格轮胎切换。

(3)动态压辊压合程序适应“胎侧包胎冠”和“胎冠包胎侧”2种成型方式及压三角胶芯功能。

B型后压装置滚压机构特点:胎坯滚压采用4套压合辊组合滚压(见图8),按照工艺步骤分组压合胎坯部件,提高了生产效率的同时又保证了产品质量。其优点有:

图8 B型后压装置滚压机构

(1)组合压辊组压合程序支持“胎侧包胎冠”和“胎冠包胎侧”2种成型方式及压三角胶芯功能。

(2)采用直线导轨、滚珠丝杠、气动驱动等部件,方便维护与润滑,改善工作环境。

(3)组合压辊压合线条紧密、均匀,滚压程序能够按照所做轮胎规格和工艺要求的不同,而作相应调整。

C型后压装置滚压机构由中心压辊和动态分合压辊组成(见图9),其滚压机构特点如下:

图9 C型后压装置滚压机构

(1)中心压辊安装于分合压辊下方,受力合理且不占用上部空间,作用于胎面中间部位,气缸压力可根据工艺要求设定。

(2)动态分合压辊水平轴线与成型鼓轴线齐平,2个压辊最小间距90 mm,胎面胎侧水平压合轨迹可通过电机参数设定并存储,方便不同规格轮胎生产切换。

(3)可根据工艺设定可实现“胎侧包胎冠”和“胎冠包胎侧”2种成型工艺滚压。

4 综合性能对比

3种形式后压装置经过橡胶机械企业和轮胎厂工程技术人员努力不断优化改进使之更加适合全钢子午胎成型工艺,提高全钢子午胎成品胎工艺性能。但3种后压装置因机械结构差异存在使用差异(见表1)。

表1 三种后压装置综合性能对比表

5 结论

以上3种形式后压装置因结构设计不同影响全钢子午胎成型工艺精度不同,所以全钢三鼓一次法成型机在选择后压装置时,应结合“胎侧包胎冠”和“胎冠包胎侧”成型工艺、压合胶部件步骤等进行选择。但两鼓一次法成型机的后压装置,因为受到胎体供料架空间的限制,一般不宜选择B型后压装置。在实际使用过程中还应关注后压装置压辊与成型胎坯相关运行轨迹尺寸精度和压力精度,以确保全钢子午胎胎坯压合后的尺寸精度,进而提高成品胎性能指标。