胶管厂炭黑粉料自动配料系统的研发和应用

2018-07-25刘金一

刘金一

(大连嘉展机械装备制造有限公司,辽宁 大连 116000)

1 客户状况和出发点

2016年6月份山东邹城一家胶管企业发出设备招标请求,拟采购炭黑粉料自动配料系统。经我公司销售和技术人员现场勘查和交流,对客户的需求和状况做了详细分析调查,其生产现状是:现有炭黑粉料的计量是人工配料方式,效率低、劳动强度大、粉尘污染严重、人为不稳定因素影响大,实际生产过程中,存在漏配、少配、多配、错用材料的情况,轻则导至材料报废,重则出现严重质量事故,给生产厂家和最终用户带来严重损失。

该企业炼胶段主要工艺参数状况如下:配料方式为人工,配料区域占用面积297.6 m2,需要人工数2人/班次(1人搬运原材料,1人配料),劳动强度较高,原料的搬运和人工取料称量、装袋等,单配方达35 kg,导致招工难;配料效率2.5~3.5 min/批,配料精度180 g,受人工因素影响,同一批次误差波动大;炼胶时间为最大6 min,混炼胶表面粗糙,炭黑粉料在胶料中分散不均匀;粉尘飞扬严重,整个配料车间灰尘落满,车间周边泄漏多,工人佩戴防毒面具,吸入粉尘对人身健康有危害。

2 客户设备需求

在原有厂房基础上增加炭黑粉料自动称量投料系统,与现有密炼机对接。

为满足生产及工艺要求,该系统应具备四大功能:①炭黑计量配料管理,称重数据保存进入数据库;②自动称重计量,计量准确;③提高生产效率,减少人员配置,减轻工人劳动强度;④减少环境污染,改善工作条件。

要求炭黑、粉料秤的最大称量为50 kg,称量精度为40~180 g,显示精度1 g。

现有厂房高度9 m,采购费用为50万~100万之间,工期6个月。

3 炭黑粉料自动配料系统的研发

3.1 研发思路

炭黑粉料自动称量配料系统目前无国家标准,经过现场勘察、测绘以及与各环节详细技术交流,提出负压吸送式炭黑粉料自动配料系统符合实际生产要求和场地空间匹配。

吸送式负压输送系统在气力输送技术中是一种较早发展起来的输送方式,最早用于邮局信件的短距离传输,而后从早期的谷物、面粉迅速扩展到水泥、砂料、化工原料、煤粉等物料。应用的范围遍及粮食、港口、化工、冶金、电力、铸造、食品、医药等领域。前期主要用于一定距离之外的物体搬运和传输,后期慢慢发展为结合称量等工艺的配料系统。因其投资少、效率高、占地面积小、减轻劳动轻度、环保无污染、智能自动化程度高等优点,已在各个行业广泛应用。吸送式气力输送装置用低于大气压力的空气作为输送介质,它是靠气源机械的吸气作用,在管系中形成一定的真空度,利用具有必要速度的运动空气,将物料从某地通过管道输送到一定距离的目的地的一种悬浮式气流输送装置。

炭黑粉料自动配料系统采用计算机信息管理与控制技术,通过对材料在线计量、在库统计,实现对材料配方及进出料进行数据管控;通过计算机软件、数据库、机械电控技术相结合,对混炼胶的配料过程进行精确控制,严格杜绝人为因素影响,确保配料过程严格按照配方工艺的材料、用量实施生产。

3.2 项目目标和意义

(1)提供一台配套90E密炼机的粉料配料系统(大料上辅机),实现由手动配料提升为自动配料,具备5种原料的补料、输送、称量和投料功能。

(2)保证基本的配料功能,实现5种物料全部上线运行,精度300 g, 配料效率50 kg/min, 匹配密炼机炼胶周期和效率。

(3)工期: 按期交货,完成安装调试验收,质保期内售后服务、维护、保养。

(4)配备除尘系统,考虑环保和改善环境。

(5)实现软件功能,体现智能化和人性化:数据、查询和监控、自动化流程。

(6)满足客户需求,针对使用过程中的问题持续改进和完善。

(7)兼顾成本和利润。

(8)质量第一,打造精品样板工程,全力做好第一套,为以后做展示和参观。

(9)积累经验和技术,培养团队和人员,为后续拓展打好基础。

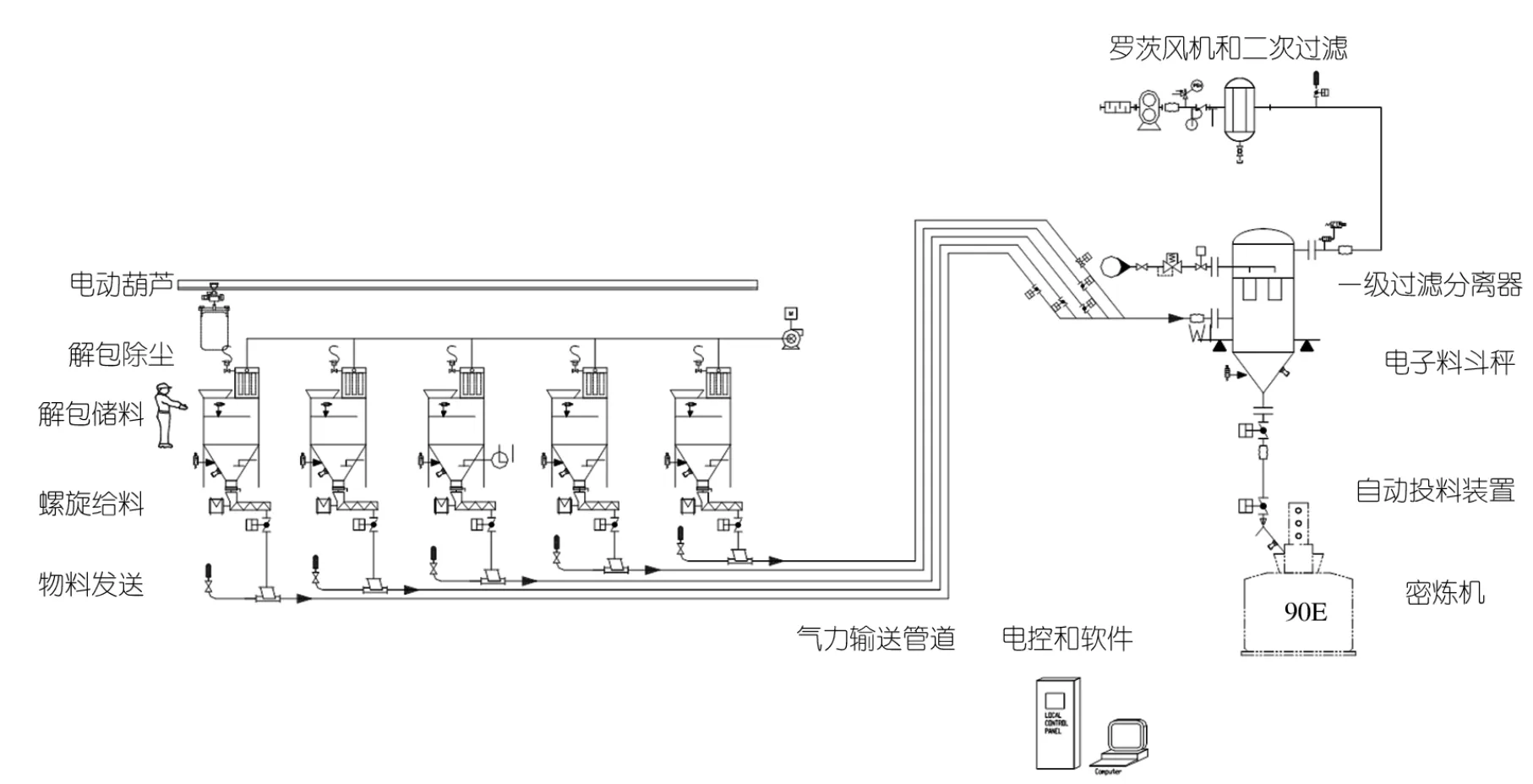

3.3 设备生产工艺流程

粉料是炭黑N330、N660、白炭黑和碳酸钙等。该系统实现物料的补料、储存、输送计量、投料等功能。主要分为机械部分、电控部分、软件部分。

生产工艺流程见图1。

图1 工艺流程图

根据配方设定的物料内容进行称重防错控制,系统自动选择或提示炭黑品种,进行自动称重。系统的在线模式是在密炼的过程中进行工作,即与密炼同时联动工作。在线模式具有3种工作状态:手动、本控和远控。手动由人工操作完成:选择炭黑种类、快加料、点动加料、停止加料和卸料;本控则是在通过人机界面设定炭黑种类、称量次数和重量后由系统自动完成称量过程,而最后的卸料动作需外加信号控制;远控则是由计算机数据库中的程序数据和外部信号决定该系统的所有操作,由集散式配料系统的数据库任务自动下达,自动生产完成。选择炭黑种类、快加料、点动加料、停止加料和卸料完全按生产计划和配方自动控制。配完的炭黑按要求直接送到密炼机投料口,重量复核无误后投料。

此外,由计算机存储每一批次的自动配料数据及炼胶数据,可随时查询任意批次、任意班组、任意一种配方的工艺报表及监控曲线图等。

物料通过解包补料口进入储仓暂存,一般是一个工作日的用量,通过给料器输送到下方的发送器上,罗茨风机启动产生负压吸力,通过不锈钢管道和阀门将物料输送到电子料斗称中,物料称量合格完毕后,自动卸料到密炼机中。物料在解包补料和给料输送过程中均有除尘罩来收集飞扬粉尘,经除尘器过滤后排到室外,保证操作区域洁净。物料进入料斗称后多余的空气进过两级过滤后排出。整个生产过程无需人工操作。

电控系统以PLC为核心,接受来自软件系统的指令,控制各执行元件工作,并将执行情况反馈回来。

软件系统以工控机为硬件,数据库软件为操作界面,实现生产管理和人机交互。同时在生产现场配置HMI(触摸屏)实现班组直接下达生产任务和操作。

各部分的结构和特点如下:

(1)解包补料,在大型连续化工业生产中均采用大剂量包装。本系统采用500 kg太空包(吨包)包装,电动天车调运到各个工位补料口。太空包的使用可减少补料次数,节省物料采购成本,电动葫芦助力搬运,减小工人工作强度。

(2)无尘化储料罐,用于物料的暂时存储。在补料口有补料盖,太空包到位打开,可以防止物料投错。解包过程中飞扬物料由直联除尘器吸走。上部内置振动筛网,可加速物料下落并过滤杂质。下部为锥形储仓,根据不同物料性质配置不同的破拱、破桥、防黏料措施。主要方式有:气流喷吹,气振敲击等。在储料罐的底部连接螺旋给料机,通过无级变频技术来控制给料量的大小,真正实现起始端控制。结构见图2

图2 无尘化储料装置

(3)负压输送管路,采用卫生级不锈钢抛光管,减少物料黏附和输送阻力;采用管道修补连接器,密封无泄漏,在主管处伴补气辅管,弯头处重点破拱处理,大跨度轻缓换向,减小阻力。在起始端螺杆变频给料,精度高,管道无残留,高强度塑料、PVC、聚氨酯软管连接,减少振动,提高稳定性和精度,能够有效消除静电积累。末端罗茨风机处压力检测和报警保护,及时提示物料输送状态和堵管

(4)称量投料装置,用于物料的自动计量和投料到密炼机,是整个系统的核心部件。如图3所示。

图3 自动计量和投料

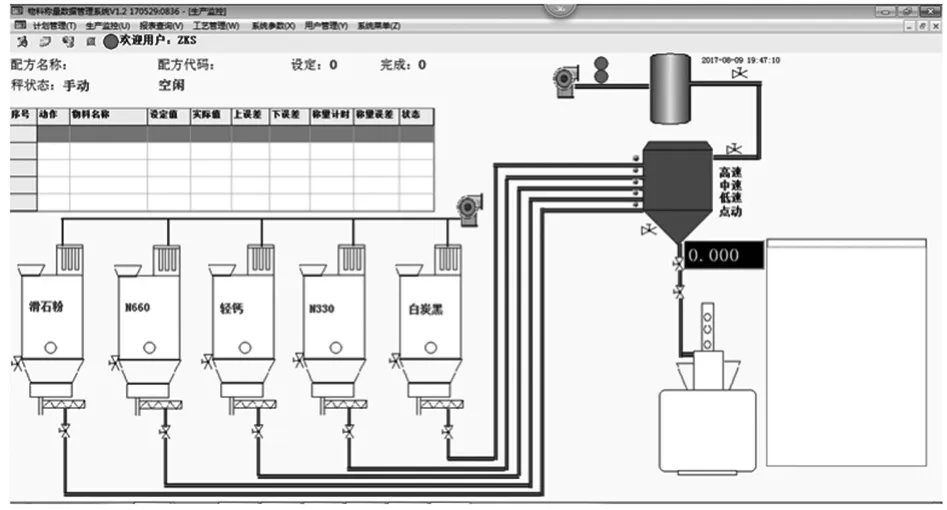

(5)电控/软件系统,是整个系统的中枢控制大脑。下位机是设备控制级,运行于PLC上,根据用户在上位管理计算机上所给的配方进行称量,称量都是以快/慢速方式完成的,以达到最高的精确度。本系统采用西门子PLC,具有较强功能,兼具兼容性和可扩展性。为达到充分的人性化操作和人机交互,所有系统参数均可在窗口进行修改,此步骤可在工控机和触摸屏上操作。

上位机是生产管理级(软件功能),运行于计算机上,自动控制原料称量、输送及数据收集汇总分析,并有配方管理、报表打印等功能。本系统基于SQL server数据库软件开发而来。其主要功能包括:配方管理、运行监视、曲线监视、数据管理。

以报表形式对各类数据进行管理,这些报表均可以在上位机上查阅或在打印机上打印出来,这些报表自动在计算机上保存。这些报表包括:班报表、班运行记录报表、配方报表、报警记录、曲线报表、物料消耗统计。

其主监控画面如图4,监控正在生产时的实时生产数据和设备状态。实现可视化管理。

3.5 该系统主要功能和优势

(1)炭黑粉料自动称量配料,完成补料、储存、输送、称量、投料,计量准确残留少;

(2)粉尘收集、过滤、净化,除尘功能,减少环境污染,改善工作条件;

(3)与现有密炼机信号对接,实现互联、互锁,实时通讯管控;

(4)全过程计算机管理:过程数据保存,查询、监控、报警、报表、分析等,软件功能;

(5)提高生产效率,减少人员配置,减轻工人劳动强度;

(6)占地面积小,厂房高度低,节省投资成本。

图4 软件主监控界面

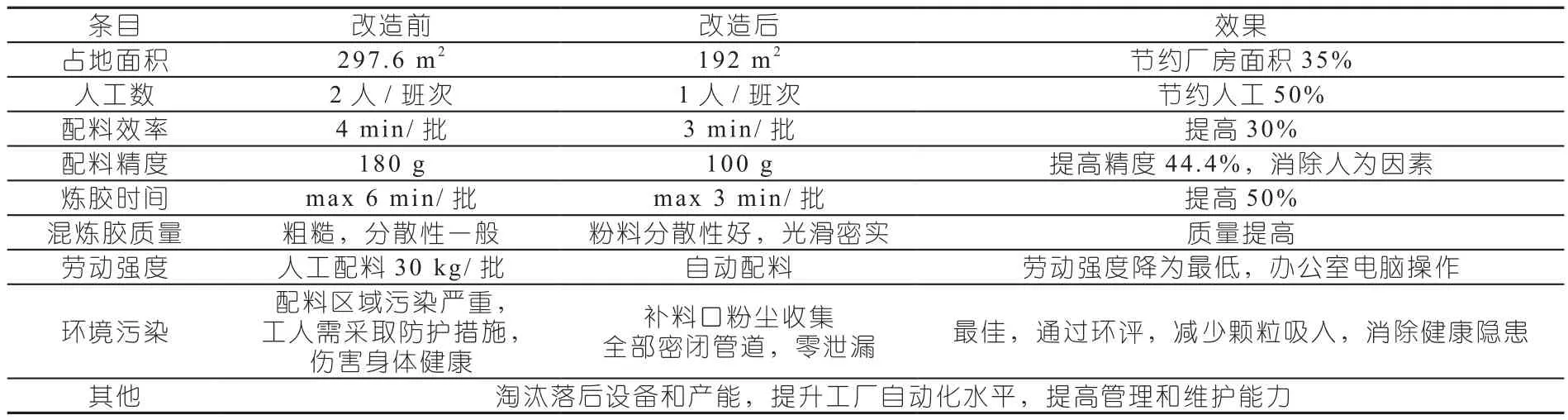

4 改造效果对比

改造前后效果对比见表1所示。

表1 改造效果对照表

5 结论

橡胶制品厂受企业规模、利润、厂房空间和投资成本限制,对采购设备的要求具有特殊性,必须针对不同的客户进行非标、专业化和订制设计。高度自动化、智能化的设备是未来发展趋势,本系统实现机械替代了人工,兼顾投资成本和客户实际需求,体现了较高的经济和环保效益,具有借鉴和示范意义。