基于PLC与组态软件的废旧轮胎回收生产线控制系统开发

2018-07-25陈新准陈宏森黄伟杰刘浩军姚锡凡

陈新准,陶 韬,陈宏森,黄伟杰,刘浩军,姚锡凡,施 汶

1.广东隽诺环保科技股份有限公司,广东 广州 511453

2.华南理工大学机械与汽车工程学院,广东 广州 510640

随着汽车拥有量的爆炸性增长,废旧轮胎的数量也相应增多,废旧轮胎难以自然降解,属于不熔或难熔的高分子弹性材料,具有很强的抗热性、抗机械性[1],若不对其进行合理的处理,将会变成黑色垃圾[2],对我们赖以生存的环境造成不亚于白色污染的黑色污染。目前总体来说,对于废旧轮胎的处理方法有以下几种[3,4]:(1)轮胎翻新再利用,具体过程是将废旧轮胎经过局部修补、加工、重新贴附胎面胶等工艺过程,最后进行硫化处理,使其恢复使用价值;(2)裂解废旧轮胎,即将废旧轮胎通过热解方法转化为再生能源;(3)废旧轮胎生产橡胶粉,即将废旧轮胎切碎,分离其中的钢丝后进一步破碎为橡胶颗粒并加以回收利用。其中废旧轮胎生产胶粉是目前目前废旧轮胎资源化处理的主要手段,对橡胶轮胎如何进行回收是我们必要面对的严峻问题,一方面既要对现代社会产生的大量废旧轮胎进行回收利用,另一方面不至于消耗过多人力物力,也不能造成“二次污染”,否则“得不偿失”。为此,我们在前期对废旧轮胎回收生产线模块化生产基础上,实现了硬件的可重构,而且还探讨了软件的可重构问题[5]。这里着重探讨废旧轮胎回收生产线软件实现问题,也即采用组态软件和PLC(Programmable Logic Controller)来实现废旧轮胎回收生产线的控制。因此,本文先对回收生产线所要实现的自动化功能进行分析,再根据其要求设计出相应的PLC控制程序,然后在上位机中采用组态软件设计控制界面,最后,利用组态软件和PLC的通讯功能把二者连接起来,实现最终的人机交互控制系统。

1 废旧轮胎回收生产线控制系统需求分析

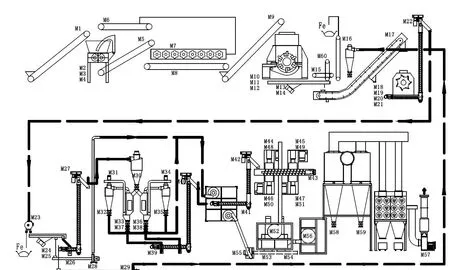

本研究所要实现的目标是利用PLC和组态软件设计适用于废旧轮胎回收生产线的控制系统,从而提升废旧轮胎的回收效率同时降低生产成本,这样资源能得到充分利用又能减少污染。要实现生产线控制,必须对其组成和工作过程进行深入需求分析,确定PLC控制的输入量和输出量。本研究的废旧轮胎回收生产线的组成如图1所示,包括双轴机、钢丝分离机、破碎机、风选系统、螺旋输送机、磨粉机、离心筛和脉冲除尘系统。

图1 废旧轮胎回收生产线组成结构图Fig.1 The component structure of a waste tire recycling production line

图中M表示生产线中的驱动电机,该生产线各组成部分所包含的电机如下:

1)双轴机:M1~M8;2)钢丝分离机:M9~M16,M60;3)破碎机:M17~M25;4)风选系统:M26,M27,M30~M40;5)螺旋输送机:M41~M43;6)磨粉机:M44~M51;7)离心筛:M52~M54;8)脉冲除尘:M28,M29,M55~M59。此外,还有2个电机,分别是用于钢丝分离机的冷却的M12和用于破碎机冷却的M20。

废旧轮胎回收生产线工作流程如下:首先将废旧轮胎通过输送带输送到双轴机中进行预破碎,将不符合要求的轮胎颗粒重新送回双轴机中再破碎,方便后续进一步破碎加工;然后将符合要求的轮胎颗粒输送至立式破碎机中进行进一步的破碎加工,使橡胶颗粒更加的均匀细化;完成后再把轮胎颗粒输送到钢丝分离机中进行分离,以得到纯的橡胶颗粒和完成对钢丝的分离和采集;之后再把得到的橡胶颗粒由螺旋输送装置输送至风选系统,以分离出橡胶颗粒中的纤维;之后再其转移到磨粉机里面进行磨粉处理;最后通过离心筛和脉冲除尘器清理出橡胶粉中的杂质,并把橡胶粉进行袋装处理。其中在生产线关键部位装有电流传感器,实时监控电机运行情况避免过载。

2 PLC选用与编程

PLC目前在工业控制领域内是应用最为广泛的控制器,它以微处理器为核心,并采用可编程的存储器用以存储执行逻辑运算、顺序控制等操作指令,并通过数字、模拟的I/O接口按照所编写的程序逻辑来控制生产过程[6]。其灵活出色的控制性能以及不可代替的稳定性都使得它在工控领域内有着极高的性价比,并且它能够在各种处理过程和工况环境下执行离散或连续的控制[7]。PLC控制系统具有稳定性高、适应性强、抗干扰能力强等优点。因此,废旧轮胎回收生产线现场控制也采用PLC控制。在PLC控制中,通过修改程序就可实现传统继电器难以实现的复杂控制逻辑,控制灵活,稳定可靠,同时还可以实现对模拟量和过程量的控制,除此之外还具备了数据运算和联网通讯的能力。这里选用型号S7-200 CN的西门子PLC,西门子公司生产的S7系列PLC体积小,运算速度快,具有网络通信能力,功能强大,可靠性高,而PLC编程采用版本v4.0的STEP 7-Micro/Win v4.0。

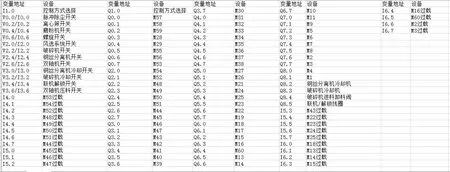

图2 PLC程序变量地址分配Fig.2Address allocation of variables in PLC program

为更直观的了解,列出了程序中的变量地址分配,如图2所示。本次的废旧轮胎生产线系统设计将使用PLC与组态软件结合的方式实现,其中PLC作为控制系统的核心组件,实现对现场设备的控制,组态软件作为人机交互界面,实现对现场控制状况的监控以及下达控制命令,二者的结合就组成了整个生产线控制系统。

3 组态软件选用与人机界面

组态软件作为控制系统的监控软件除了提供简易直观的人机交互界面、实时地呈现出现场的控制状态外,同时作为系统的上位机它还能给下位机例如PLC传达控制命令,以满足生产线管控的要求[8]。本次设计选用组态王软件作为系统上位机,它包含的硬件设备驱动程序种类齐全,具有使用方便、灵活并且运行速度快等特点[9]。笔者利用其内置图库来建立界面,进入组态王的图库后通过找到所需要的图形,并把它拖到开发界面的合适位置上来,然后对图形进行缩放以及位置移动等操作,再通过工具箱来创建相应的文字和线条以及对图形作合理布局,最后得到如图3所示图形界面。

图3 创建的图形界面Fig.3 The established graphical interface

图形界面建立完毕之后开始进行动画连接,即将PLC与组态软件进行通信连接,这样在交互界面中就能显示当前控制系统中各设备的状态,并且能通过组态软件对PLC下达控制指令。其中PLC与组态软件之间的通信方式通常采用串行通信方式[10],这种通信方式操作简单而且能满足本系统的控制要求,故本系统采用串行PPI通信方式实现组态王与PLC的通讯,将通信参数设定为波特率9600 bps,数据位8位,停止位1位,偶校验。

为了证明了所建立的控制系统是否满足预期的工作需求,系统搭建完毕之后,需要通过模拟仿真来测试其运行情况。实验表明,该系统既可以联机按顺序启动,也可以解锁任意启动,既可以在人机界面上控制,也可以在PLC上控制,同时还具有短路重载保护功能。

4 结 语

本次控制系统设计选用西门子S7-200 PLC作为生产线控制系统的底层设备控制装置,在上位机中人机交互界面的开发套件选用组态王软件,二者通过PPI通讯实现连接,最终实现废旧轮胎回收生产线的控制系统开发,并通过验证达到预期的需求。利用组态软件可以快速开发出PLC的监控界面,同时支持多种厂家所生产的PLC和外部I/O设备,这使搭建和改造控制系统监控界面变得非常便捷,并且很直观实现人机交互功能。