燃机发电厂燃油分离机故障判断

2012-06-23俞洪锋

俞洪锋

(台州发电厂,浙江台州318000)

燃机发电厂燃油分离机故障判断

俞洪锋

(台州发电厂,浙江台州318000)

为了满足燃机发电厂对燃料油的质量要求,油料必须经油处理系统的分离机处理。结合多年实际工作的情况,分析分离机故障的原因,从而提高检修的效率和质量,以保证机组运行的安全性和可靠性。

燃气轮机;分离机;故障

1 设备概况

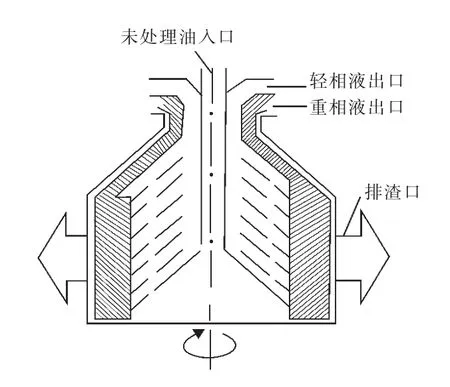

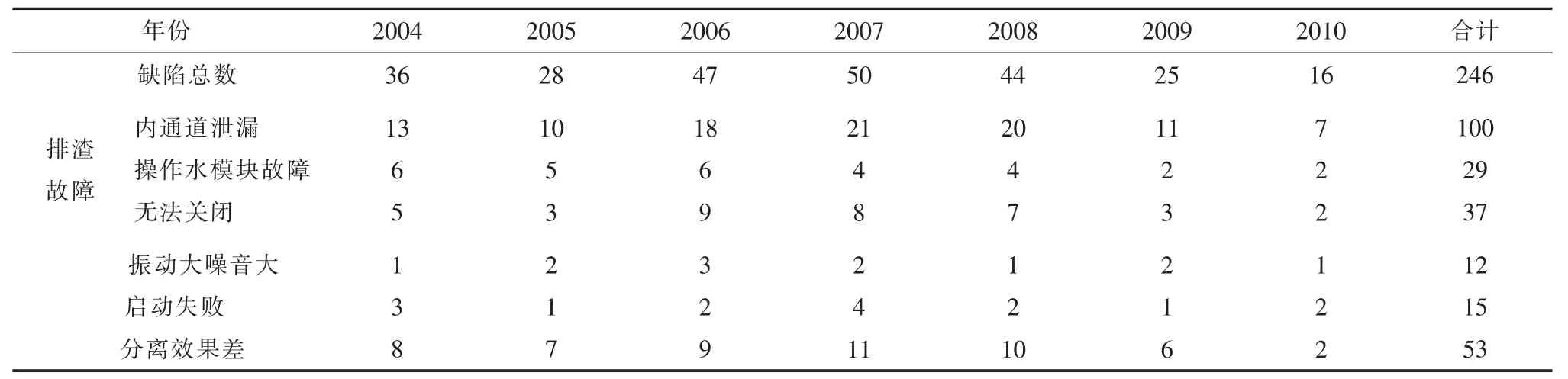

龙湾燃机发电厂燃油分离机采用Alfa Laval技术,利用高速旋转的分离盘(4 135 r/min)的离心力去除燃料油中杂质(固体和水分),工作原理见图1。分离机系统采用二级三流程(共6台分离机)布置,二流程并列运行,一流程备用。分离机是油处理的核心设备,所有油处理设备和整套油处理系统都围绕分离机设计和布置。油处理系统的大部分缺陷也来自分离机,主要有排渣故障、分离效果差、振动大噪音大、启动时间长(星-三角切换失败)等,2004-2010年故障统计情况见表1。

燃机对燃油要求特别高,龙湾发电厂油处理系统原设计采用原油,但2005年以后,由于原油价格上涨和来源紧张,改为硫化油,有时甚至是重油渣油。在燃料油油质下降的情况下,必须改变油处理工艺,其中油温从95℃上升到了105℃。油温的上升对分离机主要的密封件O形圈影响比较大,大大增加了油处理分离机检修维护的工作量,同时也要求提高故障判断能力和工作效率。

图1 分离机离心分离的原理

2 排渣故障的分析与判断

2.1 排渣原理

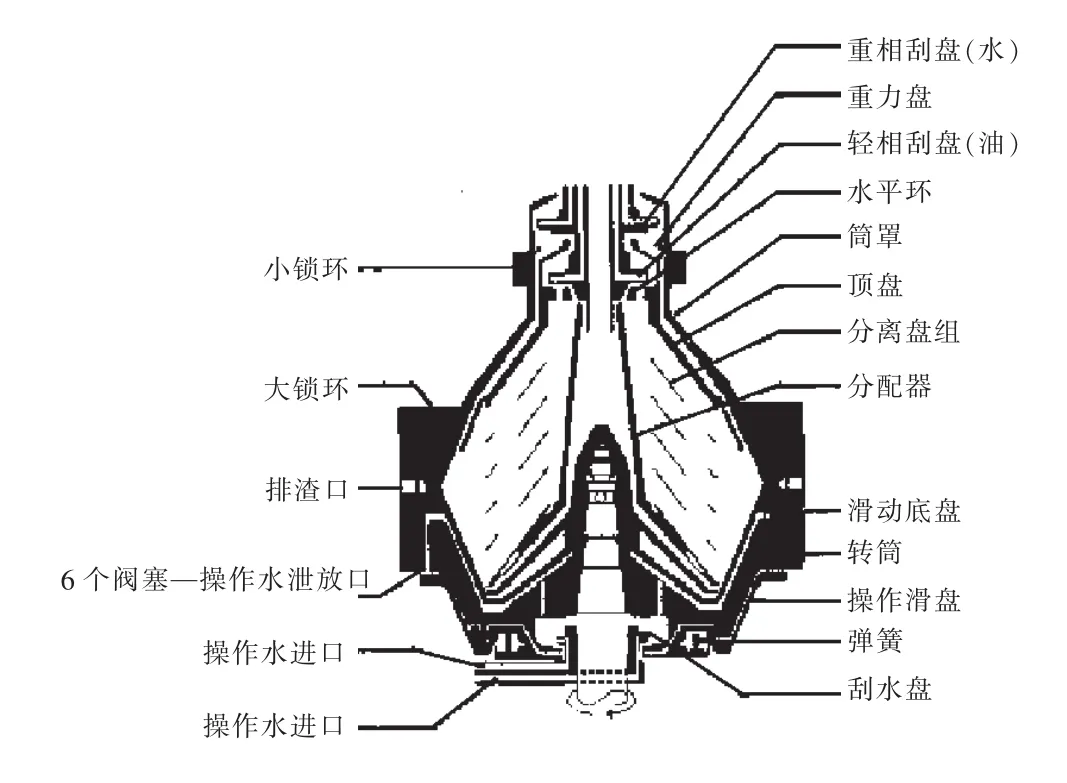

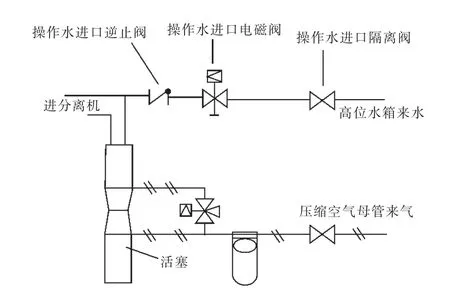

分离机的内部结构见图2。在正常运行时,排渣口必须处于关闭状态,只有在排渣时短暂地打开。当分离机排渣时,操作水模块中进水电磁阀(如图3所示)关闭,压缩空气推动操作水活塞向上,瞬间向水室供应一定量和压力的水,使水满出水室,进入操作滑盘上部。压缩弹簧使操作滑盘向下打开转筒上的操作水排放口,放出滑动底盘下的操作水。滑动底盘失去支撑,在处理介质的作用下向下,从而打开了转筒的排渣口,分离机开始排渣。当操作水进入操作滑盘上部使分离机排渣的同时,进入操作滑盘上部的操作水会通过3个φ3 mm的喷嘴慢慢泄漏(最后会完全泄完,其作用相当于机械的延时关闭)。压力下降后,强簧使操作滑盘向上关闭操作水排放口。这时操作水进水电磁阀已打开,低压操作水向滑动底盘下部供水,从而使滑动底盘向上关闭排渣口,排渣结束。

图2 分离机的内部结构

2.2 故障判断和处理

综合分析排渣故障有以下3类。

图3 操作水模块

(1)假象排渣故障。表现为有排渣故障报警,在振动值显示器上有峰值,电流表指示有小波动,现场也能听到排渣声,但声音较轻。产生这种现象的原因一般有2个,一是分离机清洗后,内部各O形圈都是新换的,加上各滑动表面间润滑不够,从而造成较大的滑动阻力;二是分离机运行时间较长,有杂质进入各滑动表面,从而造成较大的阻力。这类故障一般值班员在运行中就能发现和处理,只要手动排渣1~2次就能恢复正常。

(2)分离机排渣后无法关闭转筒。这类故障较易发现,表现为电机电流增大,排渣口向渣箱排放处理工质,现场能听到工质流动声。若操作水来源正常,则一般是滑动底盘上的O形圈密封不良造成操作水泄漏或操作滑盘上的3个φ3 mm喷嘴堵塞所致,应停机清洗分离机,更换O形圈,疏通喷嘴。

(3)分离机无法排渣。这种故障表现为故障报警后,一般无振动峰值,电机电流无波动,现场也无排渣声,这类故障出现较多,且较难判断。这时如果分离机的下部渣箱有连续的排水声(有时会出现高位水箱低水位或渣箱高液位报警),同时分离机下部2根透明排水软管会有水流动。这时如果分离机是空载运行(无工质和水加入),关闭操作水进口阀,流水现象会消失,这样就可以判断分离机为内通道泄漏。若无排水现象,可能性较大的是操作水模块故障。内通道泄漏时应进行分离机解体清洗,重点检查操作滑盘与弹簧支承座的间隙、弹簧的完好程度及紧力、配水机构的O形圈及更换转筒上的密封垫、操作滑盘上的O形圈和6个阀塞。

表1 2004-2010年油处理分离机故障统计情况

操作水模块故障是最不易发现的。分离机某次排渣故障,先后进行4次解体检查都无法排除缺陷,后来发现原因是操作水活塞卡涩。操作水模块故障时将无法向分离机提供排渣时所需一定量和压力的操作水,主要故障有活塞卡涩、电磁阀不动作或泄漏、逆止阀泄漏。另外,当2次排渣间隔时间大于1 h时,若这时油质又较差,会使过多的渣积在排渣口上,造成堵塞而无法排渣。

3 分离效果差

分离效果差也是较常见的故障,其原因有:

(1)比重盘的选择不合适。比重盘的大小主要是根据油的粘度、密度和分离时的温度、通量、背压来选择。比重盘是通过改变重相液(水)通道流通阻力来决定重、轻二相液体的分界面。当比重盘内径缩小,水侧的流动阻力增大,二相液体分界面向中心移动,重相液就更容易从轻相液(油)出口流出,造成出油含水,处理质量不合格;反之则造成出水含油,处理效率下降。当油源变化时,及时调整比重盘可防止此类缺陷的发生。这类情况一般发生在油源有变化,并且分离机2组并列运行时。

(2)在分离机长期运行中,处理工质的流通通道上的密封件单列或单个失效。这时若水侧含油,则重点检查进出口管组件和比重盘周围的O形圈;若油侧含水,则重点检查出口管组件O形圈、顶盘上的密封件。当分离机内部流通通道的密封件失效后,应及时停机对密封件进行更换,并且清洗组件。

4 分离机振动和噪音大

振动大与噪音大往往是相伴而生的,也是分离机最危险的缺陷。当分离机振动大时,应该先停机,并在分离机完全停止前,先用听棒确定振动源。若无法确定,应按以下步骤进行检查:

(1)确定地座螺丝是否正常。

(2)检查电机与分离机横轴联轴器的情况,包括螺丝是否紧固,联轴器的橡皮盘片是否完整、间隙是否合适。

(3)检查横轴的情况,包括蜗轮蜗杆的啮合状况、相对定位,蜗轮的夹紧环是否正常,横轴的跳动度不大于0.1 mm,并检查润滑油状况。

(4)若上述几步不能排除缺陷,则解体分离机。检查分离机安装是否正确,结渣是否严重且不均匀,心轴的晃动度不大于0.05 mm,心轴和刮盘的安装高度是否合适,必要时进行大修处理。

(5)结渣状况对分离机振动影响很大,因此分离机每次停机时,都会加入轻油对内部进行清洗。但如果有特别原因,停机未清洗或清洗不完全,并且启动间隔较长而造成内部结渣块碎裂,会在下次启动时造成很大的振动。

此外,分离机启动失败的原因往往是电机星-三角切换失败。在电机规定加速时间(10 min)内,如果电机转速未达到93%额定转速,则电机星-三角切换失败,分离机停机并发出警报。这时若分离机无动静摩擦声音,无振动异常,则一般是电机方面的故障。

5 结语

分离机检修工作量大、强度高,一次彻底的分离机清洗检查需要3~5人,2个工作日才能完成,大修则要1周时间。再加上分离机工作环境差(现场噪声大、温度高,并存在有毒可燃气体),因此要求检修时能正确地判断故障原因,才能及时快速地排除故障,从而提高运行的安全可靠性。

[1]杨顺虎.燃气-蒸汽联合循环发电设备及运行[M].北京:中国电力出版社,2003.

[2]林公舒.现代大功率发电用燃气轮机[M].北京:机械工业出版社,2007.

[3]丁乙崟.浅论燃气轮机燃重油[J].燃气轮机技术,2000,13(1)∶38-41.

(本文编辑:陆莹)

Fault Diagnosis of Fuel Oil Centrifuge in Gas Turbine Power Plant

YU Hong-feng

(Taizhou Power Plant,Taizhou Zhejiang 318000,China)

In order to meet the quality requirements on fuel oil in gas turbine power plants,fuel oil should be treated with the centrifuge in oil treatment system.Based on many years of practical experiences,fault cause analysis is performed to enhance the maintenance efficiency and quality and ensure the safety and reliability of unit operation.

gas turbine;centrifuge;fault

TK478

:B

:1007-1881(2012)01-0055-03

2011-11-01

俞洪锋(1976-),男,浙江诸暨人,助理工程师,从事燃机检修工作。