转向架轮对参数的结构光视觉测量方法与实现*

2018-07-24王保升杨小兰

洪 磊 王保升 杨小兰

(1. 南京工程学院汽车与轨道交通学院, 211167, 南京; 2. 南京工程学院智能制造装备研究院, 211167,南京; 3. 南京工程学院机械工程学院, 211167, 南京//第一作者,讲师)

轮对是轨道车辆重要的走行部件,轮对部件结构参数的准确测量对转向架设计制造和特性性能分析都有着重要意义。在轨道车辆实际运行过程中,由于可能存在轨道不平顺、轮轨外形及其材质匹配不恰当和牵引力太大等多种原因,致使轮对各部分的磨损加快,影响了轨道车辆的正常运行。因此及时准确地掌握轮对结构参数是相当重要的。目前,我国对轮对结构参数测量的主要手段是机械式测量。这种测量方法效率较低且测量较不精确。在非接触式测量方法中,基于CCD(图像控制器)摄像头的立体视觉方法已经取得一定的进展,同时这类测量方法[1-5]具有非接触、检测速度快等优点,但由于轮对表面光滑度高、反光强烈,存在轮对边缘与背景融为一体的现象,使特征点提取及立体匹配较难实现,造成了测量误差。为解决该问题,结构光传感器与CCD摄像机相结合的激光视觉技术成为新兴的测量方法[6-9]。结构光相较于背景灰度的明显差异使边缘点检测精度得以提高,但对于轮径等参数,需进行多幅图像采集和处理,再通过特征点拟合的方法才能实现,检测运算的数据量很大,降低了测量速度。

针对上述情况,本文设计了一种基于结构光视觉的轮对半径测量方法,该方法只需平移两次激光器,采集三副图像,在图像处理方面首先通过中值滤波减小噪声,然后运用ROI(感兴趣区域)提取减小运算规模,再通过骨架细化和Hough变换法提取特征点并计算出最终参数结果。

1 测量原理

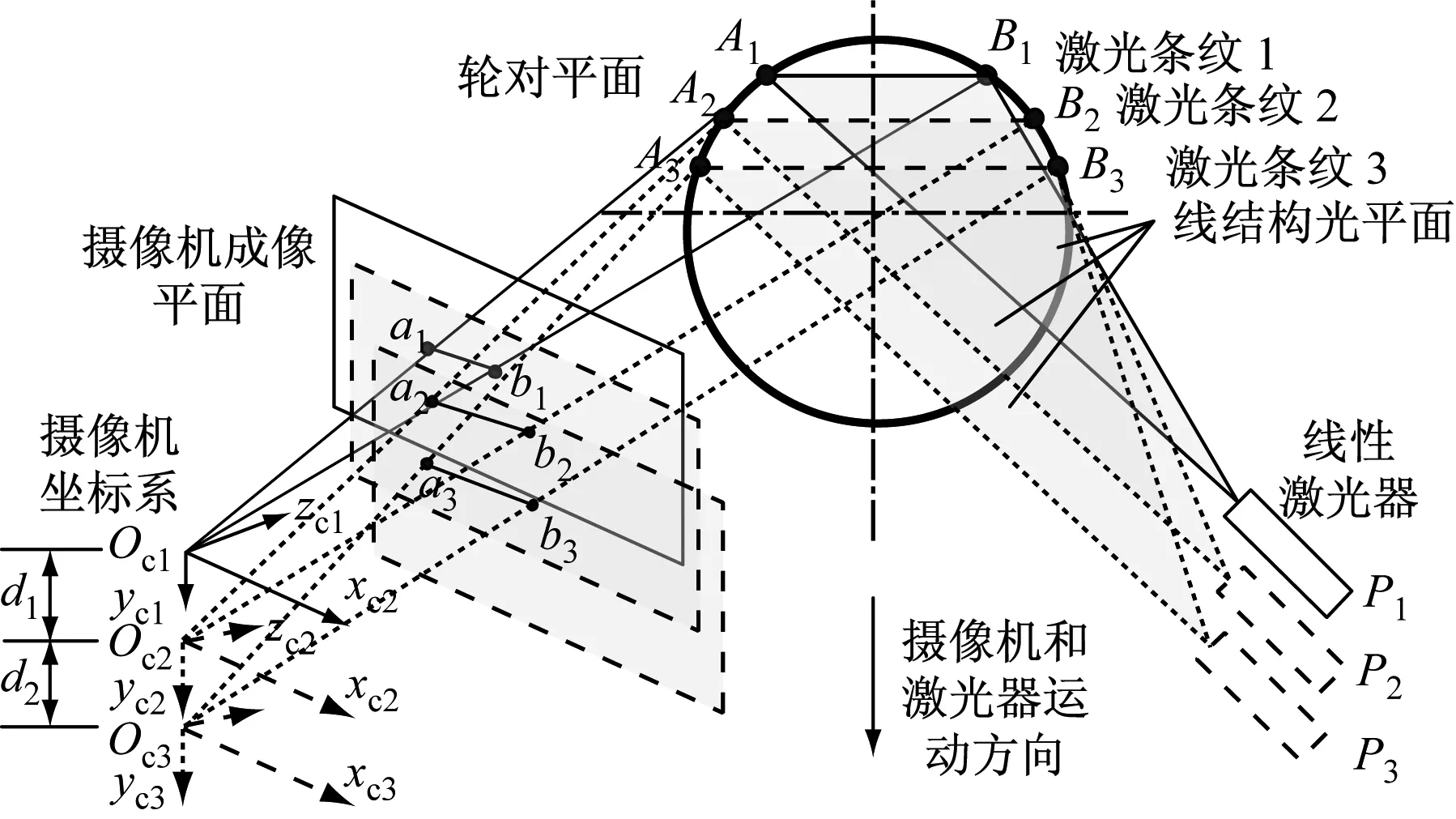

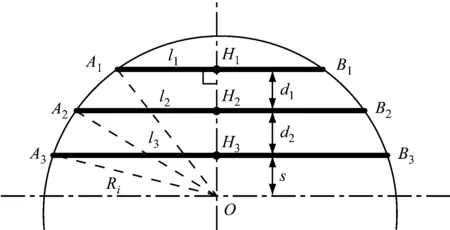

首先固定好激光器与摄像机的相对位置,布置线性激光器可垂直照射到轮对平面。轮对直径参数测量原理如图1所示。图1 a)中,由初始位置P1的线性激光器照射轮对平面表面形成激光条纹1,且其与轮对外轮廓形成的边缘特征点记为A1和B1,通过摄像机采集图像在成像平面上得到像点a1和b1;沿垂直方向平移摄像机及激光器,分别在位置P2和P3形成激光条纹2和3,其轮对边缘特征点分别为A2、B2和A3、B3,对应的像点分别为a2、b2和a3、b3。两次平移的距离分别为d1和d2。图1 b)中,设各条激光条纹线的半长度,即轮对半径特征点距离为li(i为组序,i=1~3),被测轮对半径为Ri,轮对中心O与条纹线3的距离为s。

a) 轮对半径边缘特征点的三维重建

b) 轮对半径计算

由图1 b),可列出如下方程组:

(1)

方程组中任意两式组合联立并消去s后,可得到Ri为:

(2)

由此可见,任意摄取2条激光条纹即可求出轮对半径,分别记为R1、R2和R3,为使计算结果更接近真实值,可取上述3值的均值。

2 轮对结构光图像处理

由测量原理可知,轮对半径测量的准确性取决于激光条纹特征点测量的准确性,这要求轮对结构光图像处理能够准确提取轮对半径边缘特征点。

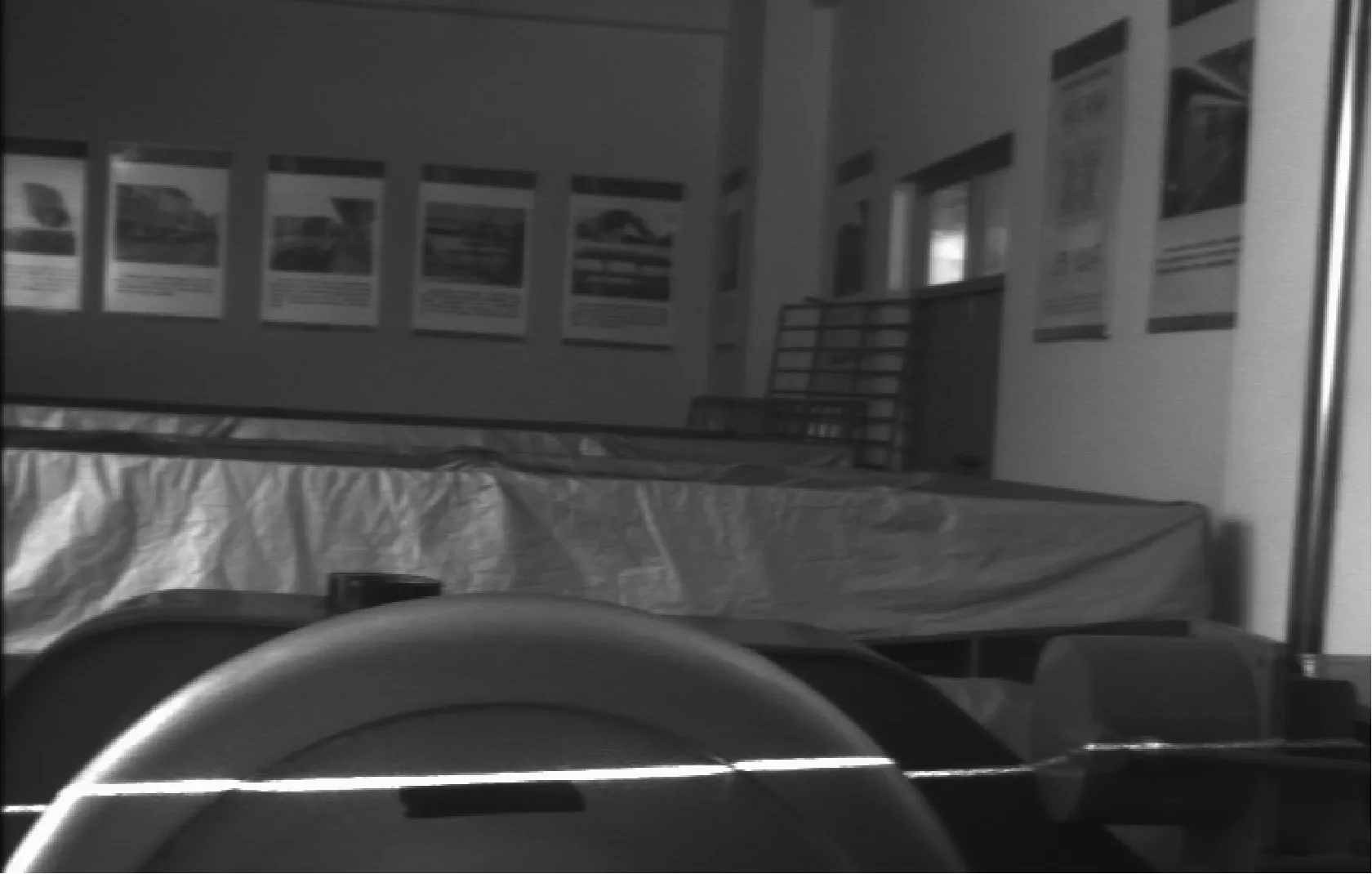

采集到的轮对结构光原始图像大小为740×470像素,如图2所示。特征点的识别过程需要首先把结构光条纹从原始图像中准确提取出来,良好的图像处理方法可以降低特征点提取的复杂度,提高提取结果的准确性。图像处理的关键步骤主要有中值滤波、阈值分割、ROI提取以及条纹中心线提取等。

图2 轮对结构光原始图像

2.1 中值滤波

在原始图像采集、量化和传输过程中产生了大量噪声,这些噪声的产生具有随机性,可认为是高斯白噪声。为此,对原始图像进行中值滤波,为兼顾图像处理质量和效率,实验采用5×5的滤波窗口,该窗口沿图像顺次扫描,使得与周边像素灰度差较大的像素接近周边像素值,从而在较大程度上消除噪声[10],此过程中并不改变图像光条纹的形态特征。

2.2 ROI提取与二值化

针对ROI进行操作,可以降低数据的规模以及提高运算效率,与此同时亦可以减少非ROI对目标处理带来的干扰。由于激光条纹是横向分布的,根据像素行的累积求和,围绕激光条纹附近的像素总和是最大的。根据这一特性,本文提出ROI提取算法如下:

(1)对原图像在水平和垂直方向以一定间隔取样,并对取样各像素点进行灰度值累加,将取样结果的均值M作为背景灰度值。由下式可得M为:

(3)

其中,W和H分别为图像的宽度和高度,令int为取整函数,则N1=int(H/10),N2=int(W/10)。I(x,y)为灰度值。

由于激光条纹比背景灰度高,预估两者的灰度差值为M0,取M+M0作为阈值,截取ROI如下:

(4)

在提取ROI之后,利用条纹与背景的灰度差,通过选择合适的阈值进行二值化处理,试验采用最大类间方差法[11],以最大限度地减小误差并保留条纹区域。经过ROI提取及二值化处理后的轮对图像如图3所示。

图3 ROI及二值化

2.3 轮对特征点提取

经过上述图像处理仅能得到结构光条纹的所在区域。通常而言,条纹宽度一般远大于1个像素,这样会影响测量的精度,因此在实际应用中,必须获取结构光条纹的中心,以反映其最精确的检测位置。试验中采用骨架细化法来细化光条纹区域。骨架细化法是一种将形态学应用于结构光条纹中心提取的方法[12],骨架保留了光条纹的拓扑结构,反映了它的基本几何形态,因此可以表征条纹中心直线的基本特性。

提取到结构光条纹中心之后,需进一步检测中心线。试验中采用Hough变换法[13]提取直线,检测得到了直线两端点即为轮对半径边缘特征点。为准确计算特征点形成的条纹长度,将图像恢复到原始大小再提取特征点图像坐标。

3 轮对参数检测试验

试验所采用的轮对结构光视觉检测系统由结构光视觉传感器、图像采集卡和主控计算机等构成。其中,结构光视觉传感器由1/3inXC-ES50CE CCD工业摄像机和波长635 nm的MTO-laser一字线性激光器组成。激光器与摄像机通过支架固定安装,摄像机配置8 mm Computar镜头,并通过大恒DH CG410图像采集卡将采集到的图像数字化后供主控计算机处理。被测对象为1台缩小的庞巴迪动车转向架轮对模型,轮径标准尺寸Rr为200 mm。结构光视觉检测系统如图4所示。

图4 轮对结构光视觉检测系统

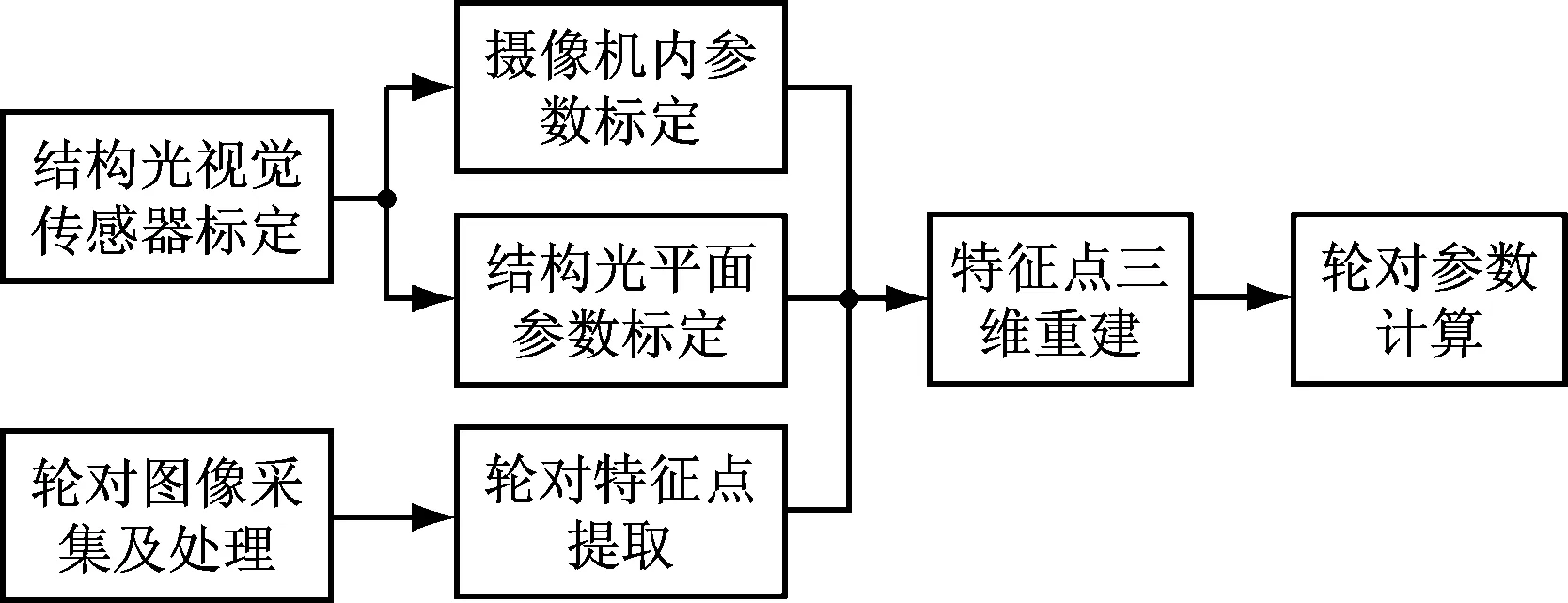

基于结构光视觉测量的基本原理,得到轮对参数测量试验的步骤如图5所示。

图5 轮对参数测量试验步骤

3.1 结构光视觉传感器的标定

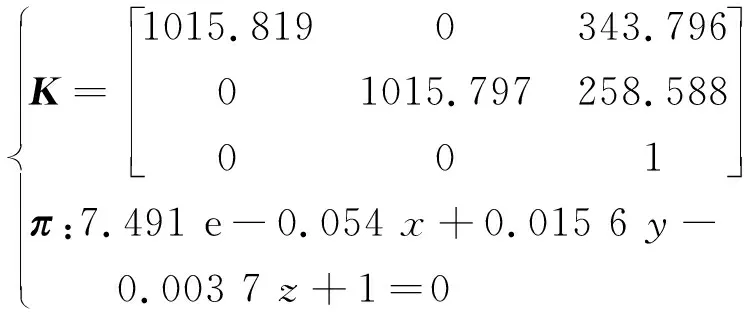

首先对结构光视觉传感器进行精确标定,获取摄像机内参数及结构光平面参数,详细算法参见文献[14]和[15];由标定得到的摄像机内参数矩阵K、光平面方程π(a,b,c,1)分别为:

其中,a=7.491 e-0.054,b=0.015 6,c=-0.003 7;x、y、z为自变量。

3.2 轮对结构光图像处理与三维重建

利用视觉传感器采集轮对的结构光图像并进行图像处理。首先通过图像特征检测获取(a1,b1)、(a2,b2)、(a3,b3)三组像点的像素坐标,再通过三维重建获取特征点的摄像机坐标。设某特征点图像坐标为Pp(u,v,1)T,则其摄像机坐标Pq(xc,yc,zc,1)T可由式(5)计算得到。

Pq=[K-1Pp/(au+bv+c) 1]T

(5)

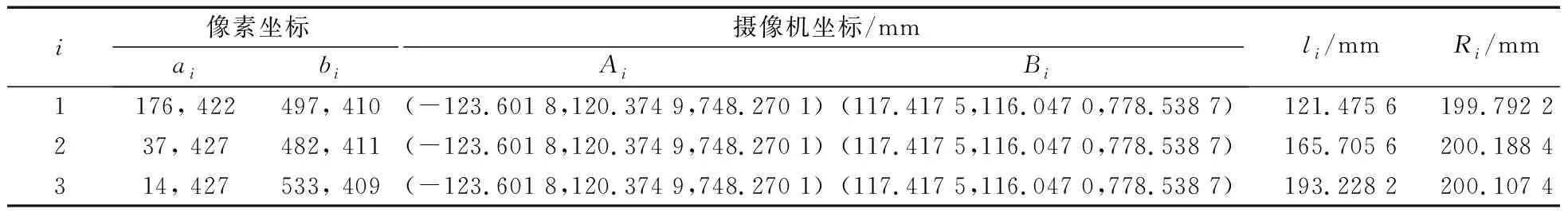

试验中激光器两次平移的距离分别为d1=47.0 mm,d2=60.0 mm。经过图像处理和计算得到的轮对特征点数据如表1所示。根据表1数据计算得到的轮对半径平均值为:Ravg=(R1+R2+R3)/3=200.029 3;计算得到的Ravg与Rr的误差仅为0.029 3 mm。

表1 轮对半径特征点提取数据及轮对半径计算汇总

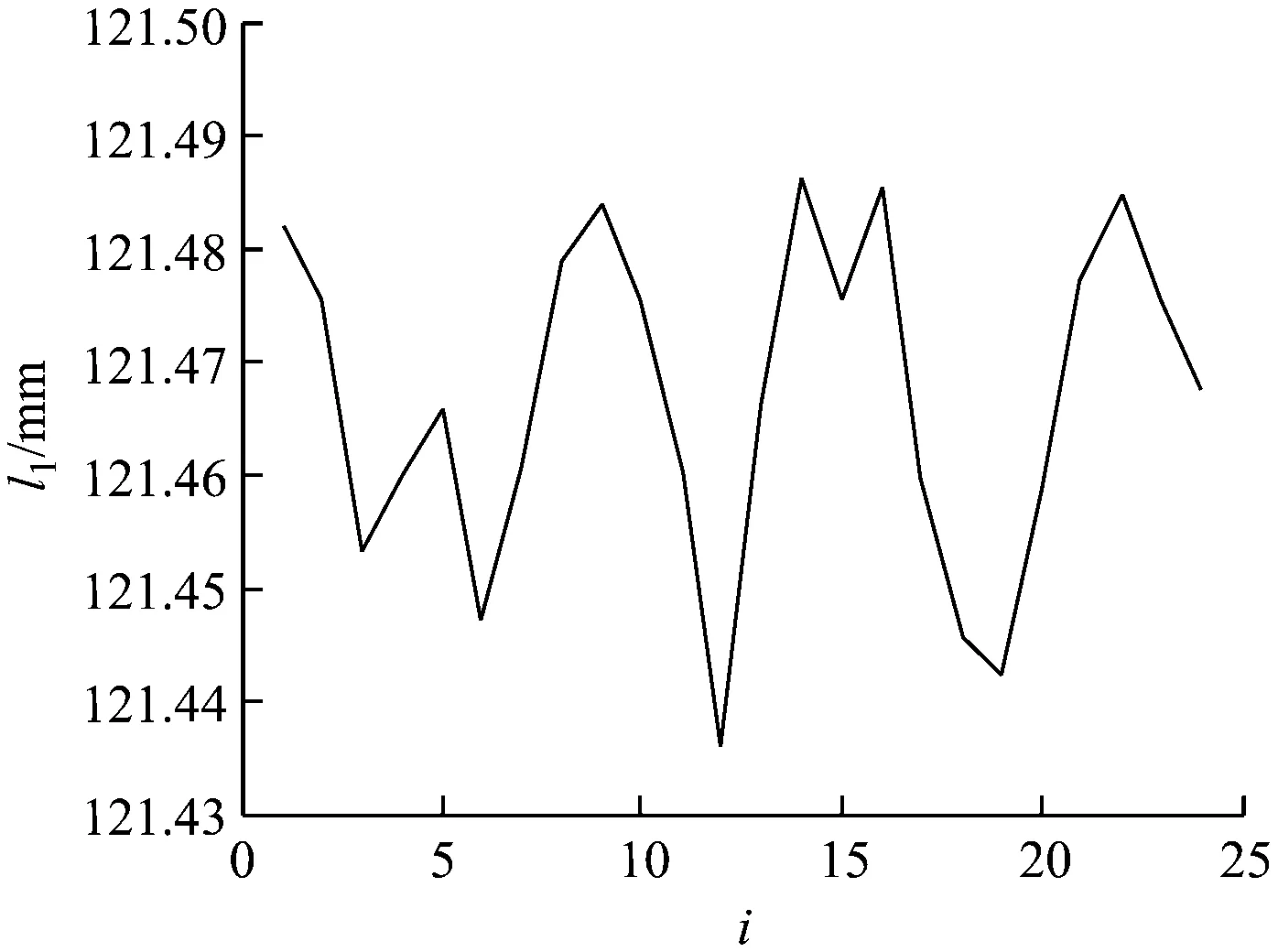

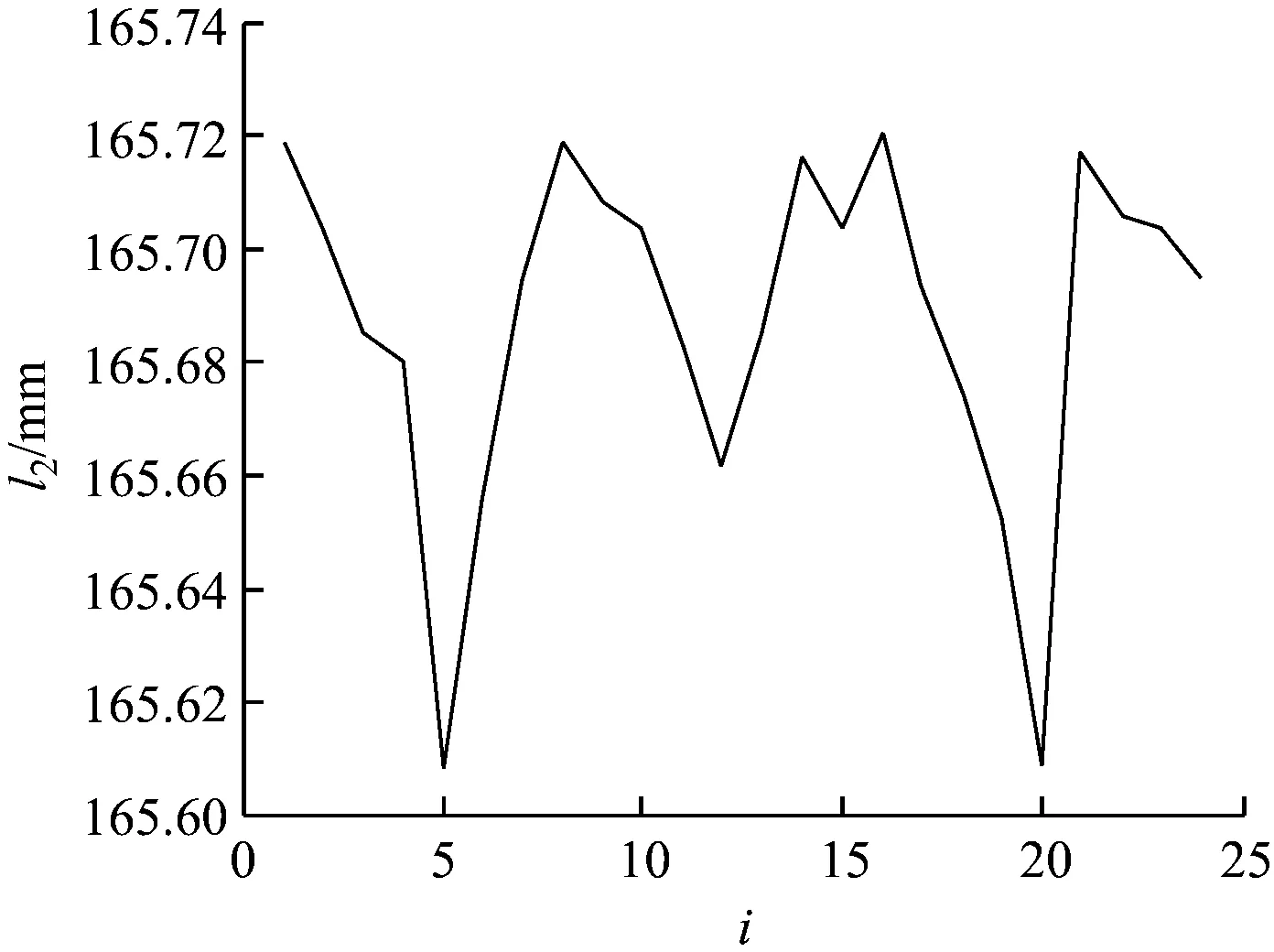

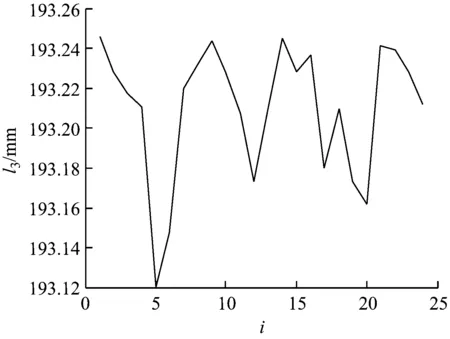

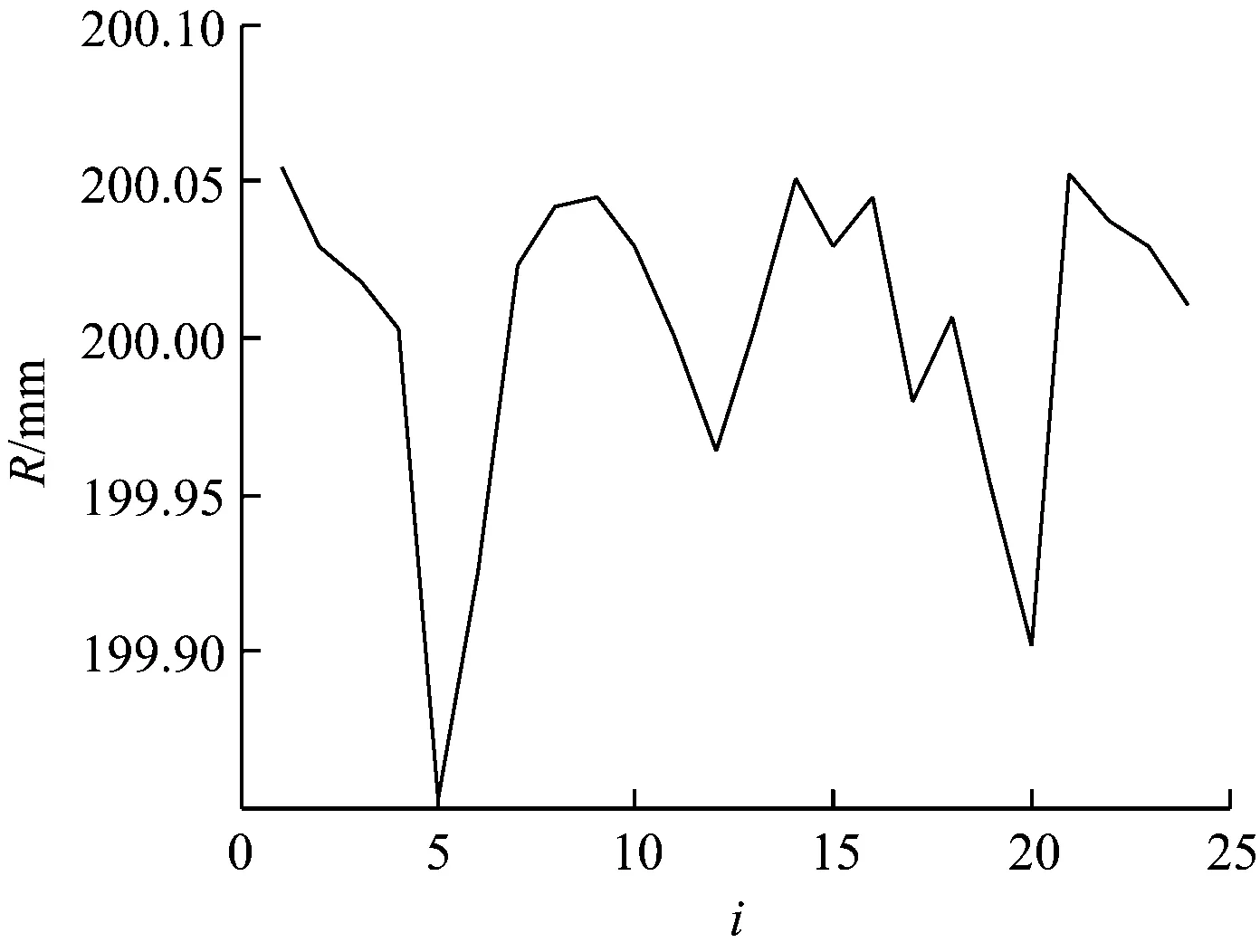

由于轮对运用后的圆周并不理想,有很大的随机性。因此为实现均匀检测,控制轮对旋转1周,每旋转15°测试1组数据,共24组,每组实验测得对应的l1~l3,并计算得出该组轮对半径均值Ravg,实验结果如图6所示。由图6可知,大多数测量组数据在标准数据的±0.05 mm范围内波动,表明检测误差较小,而第5组和第20组两组测量数据结果明显较小,说明这两组数据对应的轮对圆周部分具有较大的磨损,需进行进一步处理。上述实验表明,本文采用的测量方法对实际轮对参数的检测具有一定的参考意义。

a) l1

b) l2

c) l3

d) 轮对半径

4 结语

本文针对当前轮对半径参数测量过程复杂、运算量大的缺点,设计了一种基于结构光视觉传感器的轮对半径参数非接触式检测方法,并且阐述了该方法的测量原理、视觉检测算法和试验步骤。视觉检测的图像处理部分包括中值滤波、阈值分割和光条纹中心线提取。通过该方法可以得到轮对边缘特征点的图像坐标,进而通过特征点三维坐标映射完成轮对半径参数计算。该方法仅需两次平移视觉传感器采集三幅轮对结构光图像即可。试验表明,该方法设计合理简便、测量运算量小、精度较高,能满足工业现场的实际需求。