12R22.5 18PR GX58无内胎全钢载重子午线轮胎的设计

2018-07-24赵海斌邬素华

赵海斌,邬素华

(1.天津科技大学 材料科学与化学工程学院,天津 300457;2.银川佳通轮胎有限公司,宁夏 银川 750021)

随着轮胎工业技术的发展,全钢载重子午线轮胎向无内胎化发展。与有内胎全钢载重子午线轮胎相比,无内胎全钢载重子午线轮胎具有耐磨性能、高速性能和安全性能好,散热快,油耗量小,故障率低等特点。目前,国内商用无内胎全钢载重子午线轮胎正在迅速普及,但由于重载、路况较差导致的无内胎全钢载重子午线轮胎胎圈鼓包现象较严重。为解决这一问题,我公司开发了12R22.5 18PR GX58无内胎全钢载重子午线轮胎,现将其设计情况介绍如下。

1 技术要求

根据客户要求,参照《欧洲轮胎轮辋技术组织标准手册(ETRTO)2014》,确定12R22.5 18PR GX58无内胎全钢载重子午线轮胎的主要技术参数为:标准轮辋规格 22.5×9.00,充气断面宽度(B′)298(288~312) mm,充气外直径(D′) 1 096(1 069~1 114) mm,标准充气压力 930 kPa,额定负荷 3 550 kg。

2 结构设计

2.1 外直径(D)和断面宽度(B)

全钢载重子午线轮胎充气后周向受钢丝帘线带束层的箍紧作用,D′变化很小,一般仅为2~6 mm,即D与D′相差很小。本次设计外径膨胀率(D′/D)取1.002 0,则D为1 094。

全钢载重子午线轮胎B的设计应考虑胎体钢丝帘线的伸张性能、轮胎断面轮廓、带束层角度和长度等因素。本次设计断面宽膨胀率(B′/B)取1.012,则B为295 mm。

2.2 行驶面宽度(b)和弧度高(h)

全钢载重子午线轮胎的b主要与扁平率和带束层刚性有关,同时对轮胎的抓着性能、操纵性能、耐磨性能和滚动阻力有影响。具有多层钢丝帘线带束层的轮胎应取较大h,如果h较小会减小接地面积,从而使胎冠中部磨损较快,对轮胎抓着性能有很大的不良影响。

为保证轮胎有适当的接地面积,本次设计h/断面高度(H)取0.034,H为260.1 mm,则h为8.8 mm;b/B取0.84,则b为250 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

由于是无内胎轮胎,为防止漏气,轮胎与轮辋采用过盈配合。为保证轮胎与轮辋紧密配合,同时兼顾轮胎装卸方便,根据轮辋直径为571.5 mm,d比轮辋直径小1~3 mm,本次设计d确定为569.5 mm。

C/B一般为0.7~0.8,同时C大于轮辋宽度时可以提高轮胎耐磨性能和胎侧刚性。根据轮辋宽度为228.5 mm,本次设计C取254 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于轮胎断面最宽处,是轮胎法向变形最大部位,也是胎侧最薄处。子午线轮胎胎体帘线呈径向排布,胎圈承受的应力比斜交轮胎大,当H1/H2较大时,胎圈部位应力减小。本次设计轮胎用于重载、中短途运输车辆,对胎圈耐久性能要求相对较高。为了提高胎圈耐久性能,断面水平轴可适当向胎冠部位移动,使轮胎受力区域向胎冠部位移动,适当增大胎冠和肩部部位受力,使最大变形区域靠近胎冠,从而提高轮胎承载性能,有效降低胎圈部位生热,避免或减少胎圈部位脱层。借鉴以往的经验,本次设计H1/H2取0.838。

轮胎断面如图1所示。

图1 轮胎断面示意

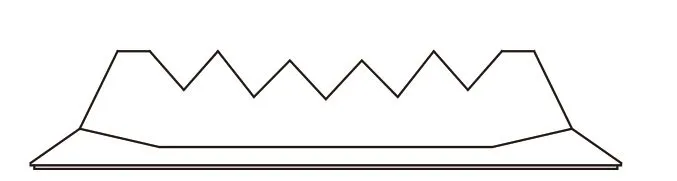

2.5 胎面花纹

由于轮胎用于重载、中短途运输车辆,对其胎面花纹要求较为苛刻,既要耐磨、抗刺扎和防掉块,又要兼具良好的通过性能和自洁性能。为此,本次设计采用型号为GX58的中心对称块状花纹,胎肩部位增设10 mm宽的加强筋,以有效减少胎肩崩花、掉块现象。结合花纹类型、胎体强度、使用条件及行驶速度等因素,确定花纹深度和花纹饱和度分别为22 mm和72.68%。胎肩花纹采用沟槽结构,以利于散热。

胎面花纹展开如图2所示,成品轮胎胎面照片如图3所示。

图2 胎面花纹展开示意

图3 成品轮胎胎面照片

3 施工设计

3.1 胎面

22R22.5 18PR GX58无内胎全钢载重子午线轮胎主要用于在国道和工矿混合路面上行驶的车辆,行驶速度不超过80 km·h-1,要求胎面具有良好的耐磨性和抗撕裂性,为此我公司设计了专用胎面胶配方(主体材料为天然橡胶/丁苯橡胶并用胶,补强体系为炭黑N115/白炭黑并用体系,硫化体系为平衡硫化体系)。

胎面采用两方两块结构,双复合挤出工艺,肩部厚度为28 mm,肩部宽度为230 mm,中部厚度为20 mm,中部宽度为320 mm,基部胶厚度为3 mm。这样的结构有利于胎冠部位散热。

胎面结构如图4所示。

图4 胎面结构示意

3.2 胎体和带束层

胎体骨架材料对轮胎的承载性能和操纵性能影响很大,同时对断面宽度、牵引性能和制动性能等有一定的影响。根据同类轮胎的设计经验,本次设计胎体采用1层0.25+6+12×0.225HT钢丝帘线,胎体安全倍数达到8.1。由于该钢丝帘线直径较小,因此胎侧刚性低,有利于提高轮胎的承载性能。

子午线轮胎的带束层对轮胎性能起决定性的作用。本次设计采用3层带束层加0°带束层结构,这种结构有利于提高轮胎的承载性能。靠近胎体的1#和2#带束层采用3+8×0.33HT钢丝帘线,帘线角度为20°~30°,密度为5根·cm-1,带束层角度为24°;3#带束层采用5×0.35HI钢丝帘线,帘线角度为15°~24°,密度为5根·cm-1,带束层角度为18°;0°带束层采用为3×7×0.20HE钢丝帘线。带束层安全倍数为6.3。

当带束层宽度(Bw)/b小于1.05时,对提高轮胎耐久性能有利;当Bw/b小于0.9时,可防止胎肩异部位常磨损。兼顾上述两种情况,Bw/b取小于0.94。带束层层间宽度级差从外到内均为10~15 mm,最外层保护层宽度为最内层最宽带束层的50%以上。

3.3 胎圈

胎圈承受轮胎行驶过程中的内压制动力矩、离心力以及轮辋过盈力。子午线轮胎胎圈是易受力损坏的薄弱环节。本次设计胎圈钢丝为直径1.65 mm的回火钢丝,覆胶后钢丝直径为1.85 mm;胎圈钢丝排列方式为8-9-10-11-10-9-8-7,钢丝圈截面呈六角形。胎圈安全倍数为9.7。另外,为进一步提高胎圈的耐久性能,胎圈部位不但采用钢丝包布,还在胎体反包端点处贴合一层锦纶66帘布,以增强胎圈部位。

3.4 成型工艺

成型采用三鼓一次法成型机,机头直径为540 mm,机头宽度为720 mm。为提高轮胎的均匀性和动平衡性能,采用侧包冠成型工艺及半成品接头定点分布技术。

3.5 硫化工艺

硫化采用1 615 mm(65英寸)B型双模定型硫化机,硫化条件为:外压蒸汽压力 0.39 MPa,外压蒸汽温度 151 ℃;过热水压力 2.6 MPa,过热水温度 173 ℃;总硫化时间 58 min。

4 成品性能

4.1 外缘尺寸

安装在标准轮辋上的成品轮胎在标准充气压力(930 kPa)下的D′为1 097 mm,B′为299 mm,花纹深度为24.2 mm。成品轮胎充气外缘尺寸达到设计要求。

4.2 强度性能

按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行成品轮胎强度性能试验,试验条件为:标准充气压力 930 kPa,压头直径 38 mm。试验轮胎的破坏能为4 502.6 J,为国家标准值的204.38%。成品轮胎强度性能达到国家标准要求。

4.3 耐久性能

按照GB/T 4501—2016进行成品轮胎耐久性试验,试验条件为:标准充气压力 930 kPa,额定负荷 3 550 kg,行驶速度 50 km·h-1,按标准程序试验47 h后,以每10 h负荷率增大10%继续试验,直至轮胎损坏。试验结束时成品轮胎累计行驶时间为102.3 h,胎肩起鼓。成品轮胎耐久性能符合国家标准要求。

4.4 高速性能

按照GB/T 4501—2016进行成品轮胎高速性能试验,试验条件为:标准充气压力 930 kPa,额定负荷 3 550 kg,初始速度 60 km·h-1,试验2 h后速度增至80 km·h-1,之后每行驶2 h速度提高10 km·h-1,直至轮胎损坏。成品轮胎最终行驶速度为130 km·h-1,累计行驶时间为18.1 h。成品轮胎高速性能符合国家标准要求。

4.5 胎圈耐久性能

按照企业标准进行成品轮胎胎圈耐久性能试验,试验条件为:标准充气压力 930 kPa,额定负荷 3 550 kg,试验速度 50 km·h-1,单胎最大负荷率 200%。试验结束时成品轮胎累计行驶时间为380.5 h。成品轮胎胎圈耐久性能符合企业标准要求。

5 结语

本次设计12R22.5 18PR GX58全钢载重子午线轮胎的充气外缘尺寸、强度性能、耐久性能和高速性能达到设计或国家标准要求。目前,该轮胎已经投入市场,使用性能良好。