生产工艺对胶清胶拉维邦颜色指数的影响

2018-07-24蔡笃坤陈金华吴陵江王学川

蔡笃坤,陈金华,吴陵江,王学川,林 娟

(海南天然橡胶产业集团股份有限公司 金水橡胶加工分公司,海南 海口 572400)

新鲜天然胶乳经离心机分离成浓缩胶乳和胶清两部分。胶清胶是指胶清(干胶质量分数约为0.05)通过加酸、凝固、压绉和干燥等工艺制备而成的胶片[1-3]。

胶清胶颜色较深,因此不能用于浅色和需长期存放的橡胶制品[4-8]。天然橡胶颜色可用拉维邦颜色指数表示,拉维邦颜色指数越大,天然橡胶颜色越深。减小胶清胶的拉维邦颜色指数,可以改善胶清胶的外观,拓宽其应用领域[9-12]。

本工作主要研究生产工艺对胶清胶拉维邦颜色指数的影响,探讨降低胶清胶拉维邦颜色指数的方法。

1 试验方案确定

影响胶清胶拉维邦颜色指数的问题主要为氧化、夹生、黑烟和杂质等。据统计,2017年4—5月我分公司胶清胶拉维邦颜色指数的影响因素和所占比例为:氧化 95.8%,夹生 2.5%,黑烟 1%,杂质 0.02%,其他 0.04%。其中,氧化是影响胶清胶外观的首要因素,氧化严重会造成胶清胶颜色加深、质量降低,影响其市场销售[13]。

本工作前期采用鱼骨图法对胶清胶氧化原因进行分析,得出造成胶清胶氧化的主要原因有:胶清氨质量分数大、胶清酸质量分数小、胶清胶未喷洒抗氧剂、胶清胶压绉不当。以下针对这4种主要原因,进行胶清胶生产工艺改进。

2 结果与讨论

2.1 控制胶清氨质量分数

经离心分离后,溶解于鲜胶乳中的氨和水留在胶清中,因此从离心机中排出的胶清氨质量分数一般大于0.002 5,这时用凝固法回收胶清胶会增加费用和处理难度。一般情况下,胶清氨质量分数应控制为0.001 1~0.001 4。氨质量分数太小,胶清不易保存,易腐坏;氨质量分数太大,胶清胶凝固费用高,且影响胶清胶的凝固、干燥和产品质量[14-17]。因此,在胶清胶凝固前,应先降低胶清氨质量分数,减小中和与凝固用酸量。这样不仅使胶清胶容易凝固,提高胶清胶质量,简化后续废水处理工艺,而且可以降低胶清胶的拉维邦颜色指数。

改进前后胶清池的对比如图1所示。

从图1可以看出,与改进前胶清池采用自然通风相比,改进后胶清池增加了除氨装置,用鼓风机将胶清吹成细雾状,增大了胶清与空气的接触面积,促进了氨的挥发,除氨效果良好。经测算,胶清氨质量分数由改进前的0.001 7减小至改进后的0.001 3,胶清氨质量分数满足要求,解决了胶清氨质量分数较大的问题。

2.2 控制胶清酸质量分数

胶清酸质量分数对胶清胶的颜色与性能有一定影响,适宜的酸质量分数可以提高胶清胶的质量。因胶清中干胶质量分数小、乳清质量分数大,胶清凝固的酸质量分数应比新鲜胶乳凝固酸质量分数大。经测算,胶清酸质量分数由改进前的0.05增大到改进后的0.20,可以缩短胶清胶熟化时间,使胶清胶易压绉成片。总的来说,胶清酸质量分数控制为0.15~0.25,并调整好胶清与酸的流量比,即可制备出质量优良的胶清胶。

2.3 喷洒抗氧剂溶液

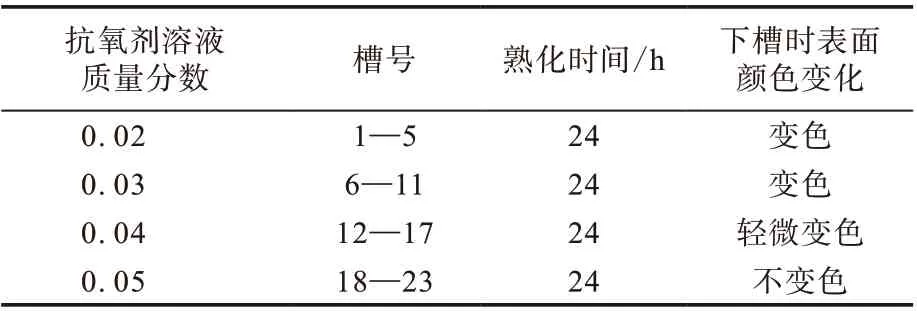

抗氧剂是指能够抑制或延缓橡胶高分子在空气中热氧化的有机化合物,即防止橡胶因氧化而变质的物质。由于胶清是浓缩胶乳的副产物,胶含量较低,非胶物质较多,氧化酶相对较高,胶清胶凝固下槽后表面容易氧化并发黑。因此,对胶清胶喷洒抗氧剂(焦亚硫酸钠)溶液是十分重要的。喷洒抗氧剂溶液前后胶清胶凝固下槽时表面变色情况如表1和图2所示。

从表1和图2可以看出:随着抗氧剂溶液质量分数增大,胶清胶凝固下槽时表面变色程度降低;当抗氧剂溶液质量分数为0.05时,胶清胶凝固下槽时表面无变色现象。

图2 喷洒抗氧剂前后的胶清胶凝固下槽

表1 喷洒抗氧剂溶液前后胶清胶凝固下槽时表面颜色变化

因此,在胶清胶的凝固后应及时用质量分数为0.05的抗氧剂溶液喷洒,以有效防止胶清胶氧化,降低其拉维邦颜色指数。

2.4 改进压绉工艺

改进前后压绉工艺对比如图3所示。

从图3可以看出,与改进前的压绉工艺相比,改进后的压绉工艺增加了2台绉片机机组压绉。绉片机除脱水和压绉外,还具有脱除杂质、混匀凝胶等作用。一般来说,绉片机机组越多,不仅胶清胶脱水和压绉效果越好,而且造粒线的生产效率也越高。因此,增加两台绉片机机组压绉后,胶清胶从压薄机出来后经过渡池进行第1次漂洗,经2台绉片机机组压绉后,再进行第2次漂洗。两次漂洗有利降低胶清胶的拉维邦颜色指数,提高产品的均匀性。经测试,胶清胶的含水率由改进前的58%降低为改进后的49%,即改进压绉工艺流程可降低胶清胶的含水率,提高熟化率。

图3 改进前后压绉工艺对比

2.5 胶清胶拉维邦颜色指数

4项工艺改进前后胶清胶的颜色如图4所示。

图4 4项工艺改进前后胶清胶的颜色

从图4可以看出,与4项工艺改进前相比,改进后的胶清胶颜色明显变浅。

根据GB/T 14796—2008《天然生胶 颜色指数测定法》,农业部天然橡胶质量监督检验测试中心测试了本研究胶清胶拉维邦颜色指数。结果表明,胶清胶的拉维邦颜色指数在4项工艺改进前为12~16.4,改进后为10~11,即改进后胶清胶的拉维邦颜色指数满足企业标准Q/HJJG 03—2015的浅色胶清胶拉维邦颜色指数指标(小于11)。

综上所述,本工作成功解决了胶清胶氧化问题,且降低了拉维邦颜色指数。

2.6 经济效益

4项工艺改进后每吨胶清胶降低的生产成本如表2所示。

表2 4项工艺改进后每吨胶清胶降低的生产成本

从表2可以看出:4项工艺改进后生产每吨胶清胶降低的生产成本为76.355元。改进前每吨胶清胶的生产成本为200元,改进后每吨胶清胶的生产成本为123.645元。

3 结论

(1)在胶清池中增加除氨装置,有利于降低氨质量分数,减少中和与凝固用酸量。

(2)酸质量分数控制为0.15~0.25,可以缩短胶清胶熟化时间,使胶清胶易压绉成片。

(3)喷洒质量分数为0.05的抗氧剂溶液可有效防止胶清胶氧化。减小胶清胶表面颜色拉维邦颜色指数。

(4)增加2台绉片机机组压绉,有利于改善胶清胶的漂洗、脱水和压绉效果,提高熟化率。

(5)4项工艺改进后,胶清胶的拉维邦颜色指数和生产成本降低,效益良好。