圆柱型锂离子电池压力封口技术及测量方法

2018-07-23任扬

任 扬

(天津力神电池股份有限公司,天津 300384)

本文为作者依据在圆型电池领域15年以上的制造技术经验基础上总结而来,其技术方案已在生产实际应用中广泛采用并得到认同。

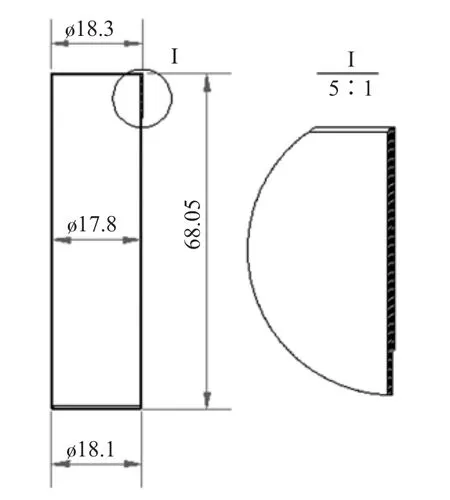

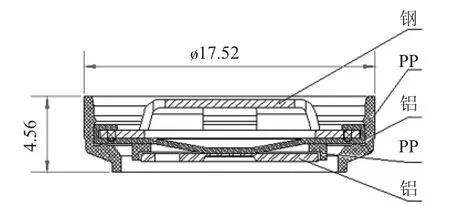

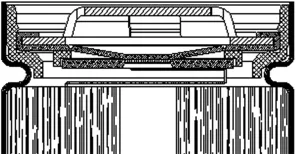

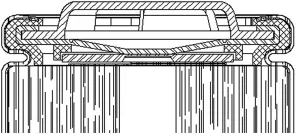

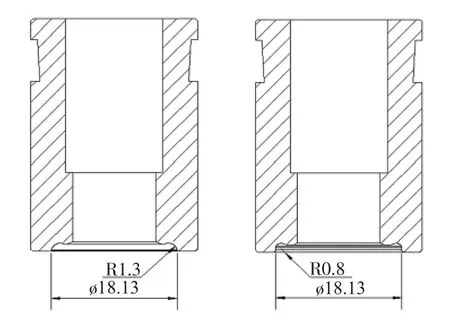

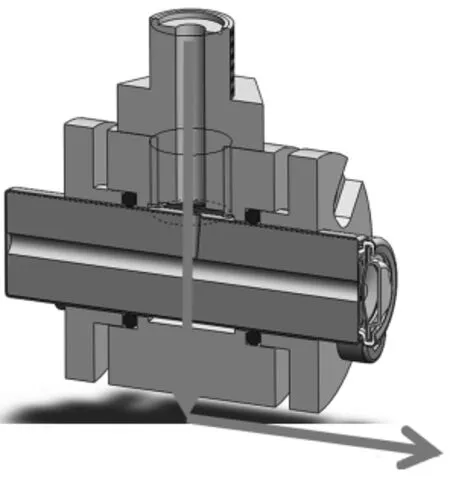

简单介绍一下圆型电池的压力封口工序原理。该工序采用3t~5t自动高速曲柄压力机将电池壳(Can,如图1所示)与电池盖(Cap,如图2所示)经过三次渐进式的压合而密封起来,保证一定的工艺尺寸和外型,并采用水压方法检测密封性能,如图3~6所示。

1 技术难度

(1)壳口开裂

壳口开裂现象如图7所示。其原因分析为一封封口模型腔内径较小或导入处圆角不适当造成。

图1 18650示意图(材质:钢)

图2 18650电池盖

图3 压力封口前图示

图4 一封图示

图5 二封图示

图6 整形图示

图7 壳口开裂

(2)镀层脱落

镀层脱落原因分析:一封、二封封口膜型腔内径光洁度不够,导致在成形过程中与电池壳表面镀层接触中挤压脱落。可通过增加光洁度减小成形摩擦力解决,如图8所示。

图8 型腔内径光洁度提高(放大)

(3)密封不严(漏液)

原因分析:①在压力机下行压合瞬间,封口上模型腔与壳口接触,如图9、10所示。

图9 压力密封

图10 封口上模

②适当增加内径0.1~0.15mm(双边)或减小圆角尺寸,如图11所示。

图11 封口膜内径圆角(放大)

(4)封口模下方夹块支撑部位塌陷变形无法支撑或封口模型腔过深,如图12所示。

图12 封口夹块图示(放大)

2 模具改进技术

通过以上分析并加以改进,最终在封口模型腔以及封口夹块的尺寸和形状优化后,密封性由98%提升到99.99%合格率以上,例如封口夹块支撑部位塌陷改进,如图13所示。

3 测量方法优化

图13 封口夹块图示(放大)

电池封口密封性检测通常采用在电池中注入一定压力的冷水来得到压力值是否满足压力密封工艺要求,断电压力值要求在1.0±0.2MPa和破裂压力值要求在2.1±0.4MPa。经过多次试验,最终采用如图14所示方式进行生产过程中的检测。

图14 密封性测试图示(水压法)