基于CAE的侧围内板中段成形工艺分析及模具设计

2018-07-23崔礼春徐迎强

崔礼春,徐迎强

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 工艺分析

侧围内板中段零件如图1所示,材质DC04,料厚1.0mm,不仅在高度方向上呈“台阶”形式,在水平方向也有弯曲,且左侧端头位置存在型面落差,不利于成形走料。该零件成形关键在于工艺方案的选择、工艺补充面的生成及工艺参数设置,而目前CAE仿真可有效使冲压成形由“经验”走向“科学”,由“定性”分析走向“定量”计算,从而优化工艺参数,缩短模具试模周期[1-4]。本文基于CAE平台技术,研究侧围内板中段成形工艺,完成拉深模的结构设计。

图1 侧围内板中段

2 工艺方案

该零件传统成形工艺方案,采用了左右合件的封闭拉延工艺,如图2所示,包括拉延型面1,坯料线2,分模线3,拉延筋4及拉延后零件边界线5。其工艺缺点如下:

图2 传统拉延工艺模面

(1)拉延型面的工艺补充面较多,其材料利用率仅为30%;

(2)两零件相连部分长度大,需多序分切,且拉延型面为封闭形式,后续修边后存在较大应力释放,回弹较大,必须增加整形工序,因此工序内容多,包括 OP10拉延,OP20修边冲孔,OP30修边分切,OP40修边翻边整形,OP50冲孔侧修边,降低生产效率,增加模具工装成本;

(3)图1左侧端头位置存在型面落差,不利于成形走料,起皱开裂风险较大,工艺适用性差。

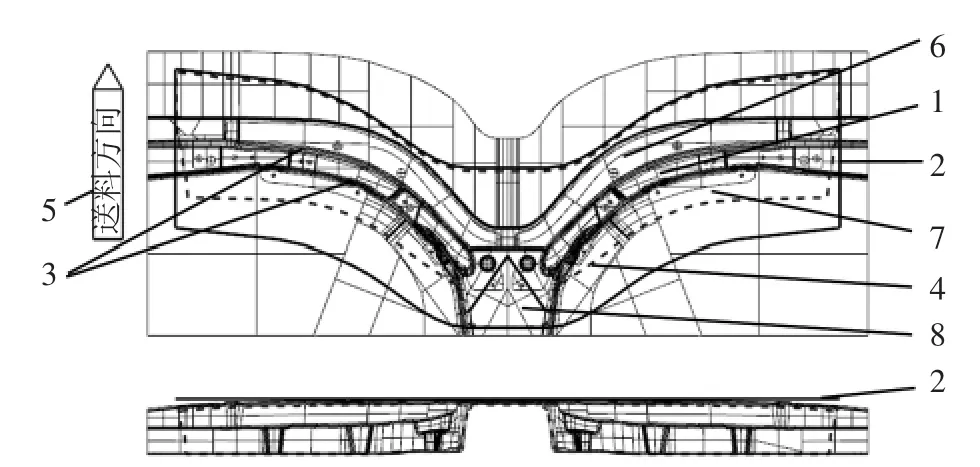

图3 基于单边压料的敞开拉深工艺模面

工艺补充后型面如图3所示,为提高材料利用率及减少工序数,优化零件品质,结合零件造型特点,采用了基于两侧压料的左右合件的敞开拉深工艺,包括成形型面1,坯料线2,分模线3,拉延后零件边界线4、送料方向5、槛结构压料面6、驱动压料面7、预先压料面8。其工艺优缺点如下:

(1)基于拉深成形后修边工艺,来保证零件料边准确性,其工艺补充面较少,其工艺材料利用率达57%;

(2)两零件相连部分长度段,设置一序分切,且敞开拉深后进行修边,板料存在较小的应力释放情况,同时CAE仿真可优化型面回弹量,无整形工序,因此工序内容少,提高生产效率,降低模具工装成本;

(3)由于压料不构成封闭轮廓,有利于图1中左侧端头位置处落差型面成形,规避零件起皱开裂风险,工艺适用性强,因此合理分布托料点及平衡托料力就成为模具结构设计的一大要点;

(4)考虑成形充分,槛结构压料面6采用槛结构对坯料进行约束,考虑两侧压料不同步,保证板料定位稳定,采用预先压料面8预先压料工艺,因此最终拉深过程:预先压料面8下行预先压料→槛结构压料面6下行槛结构约束→驱动压料面7下行成形零件;

(5)本成形工艺受力不平衡,其侧向力较大,为保证模具导向精度及模具强度,上模座及下模座设置侧导向机构,保证压料块工作稳定性;

(6)这种拉深方式采用两侧压料方式,模具结构相对复杂。

3 CAE仿真

一般传统评估拉深工艺的好坏,是采用经验和类比设计方法,待模具设计完成后,用规定的板料在模具中冲压零件,再按照零件出现的各种质量问题如破裂、起皱、刚性不足、回弹过大等,对模具和冲压工艺参数进行反复修正,直到冲出合格零件为止。而基于CAE仿真平台技术,可解决此问题[5-9]。

3.1 有限元建模与参数设置

在UG软件中对原有产品数模进行工艺面补充,建立满足仿真要求的零件三维模型,再导入Dynaform软件中进行冲压仿真。材质为DC04,料厚1.0mm,板料为落料后的料边轮廓,预先压料面8和槛结构压料面6压边力4.0x105N,驱动压料面7压边力2.0x105N,摩擦系数为0.15,零件刚性为50,利用Dynaform建立有限元模型,如图4所示,包括驱动压料面7、槛结构压料面6、预先压料面8、坯料2、成形凹模面1、托料模块3。

图4 有限元模型

3.2 成形过程及结果分析

从图5成形效果图可以看出,零件成形充分,回弹量小,且无开裂风险,成形效果佳,满足工艺需求。后续工作将以此模面进行模具设计工作,将设计风险降到最低,为制造出合格的冲压件做准备。针对此方案进行后工序工艺设计,为保证产品后续工艺的可行性,模具强度及零件最终质量,确定最终工艺内容:OP10落料,OP20拉深成形,OP30修边冲孔,OP40分切修边冲孔,如图6所示。

图5 成形效果图

图 6 OP30、OP40工艺

4 模具结构设计

模具以零件下型面为基准(凹模基准),凸模按照单边1.0mm配做,模具结构图如图7~9所示。上模增加排气孔ø6mm,便于零件脱离凸凹模型面;本工艺受力不平衡,其侧向力较大,为保证模具导向精度及模具强度,上模座及下模座设置侧导向机构;两侧压料氮气弹簧型号,因根据所需压边力来设计,以保证压边力均匀及大小合适,同时氮气弹簧应串联连接,若某氮气弹簧损坏,充气时可及时发现并更换[10-12]。

图7 下模结构图

图8 上模结构图

图9 下模实物图

5 实物验证

现阶段该产品已完成批量生产,产品验证效果良好,无开裂暗伤,零件精度达标,实物图见图10。

图10 零件实物图

6 结论

针对侧围内板中段“弯曲台阶”类零件,基于CAE仿真平台技术,分析了两侧压料的敞开拉深工艺的成形过程,将材料利用率提高至57%,降低零件工序数,提高生产效率,降低模具工装成本。并根据工艺优化结果,设计开发了该工艺的模具工装,经批量产品验证,效果良好。