特大型圆锥滚子轴承内圈越程槽加工工艺改进

2018-07-23林国福褚翠霞姬晓飞薛进武

林国福,褚翠霞,姬晓飞,薛进武

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承重点实验室,河南 洛阳 471039)

双列圆锥滚子轴承为承受径向与轴向联合载荷,内圈需要设计挡边[1],为避免挡边与滚子发生干涉,同时也为了便于滚道和挡边后续磨加工,通常在挡边与滚道相连接部位设计越程槽。

1 特大型双列圆锥滚子轴承内圈越程槽加工

通常内径400 mm以上的轴承称为特大型轴承,双列圆锥滚子轴承结构如图1所示,越程槽形状如局部放大图。特大型圆锥滚子轴承内圈材料一般选用GCr15SiMn或G20Cr2Ni4A。

图1 圆锥滚子轴承结构图

GCr15SiMn内圈加工工艺为:锻造环形件→粗车端面、内径面、外径面→车滚道→车挡边、越程槽、倒角→热处理淬火→初磨端面→硬车内径面→硬车挡边外径面、滚道、挡边→附加回火→返车倒角→终磨端面→终磨内径面→终磨滚道→终磨挡边。

G20Cr2Ni4A内圈加工工艺为:锻造环形件→粗车端面、内径面、外径面→车滚道→车挡边、倒角→热处理渗碳→车越程槽→热处理淬火→初磨端面→硬车内径面→硬车挡边外径面、滚道、挡边→附加回火→返车倒角→终磨端面→终磨内径面→终磨滚道→终磨挡边。

目前这2种材料的越程槽均在淬火前车加工成形,淬火前车越程槽的优点为:材料硬度低,容易切削,形状和尺寸容易保证;对越程槽车刀要求较低。缺点为:特大型圆锥滚子轴承内圈厚度较薄,淬火变形量较大,特别是渗碳后、淬火前车越程槽,且渗碳时不使用模具,无规则变形造成越程槽一致性差,越程槽部分区域尺寸过小,磨削滚道时易产生棱边,后续不得不进行修车,造成越程槽过大。如:越程槽滚道方向的尺寸大于滚子倒角尺寸或成品滚道存在棱边,在安装使用加载后,内圈越程槽边缘处产生应力集中,造成越程槽边缘处剥落(图2),降低轴承的使用寿命。

图2 内圈越程槽边缘剥落

2 加工工艺改进

由于特大型圆锥滚子轴承内圈越程槽在淬火前加工,造成的返修率较高,越程槽尺寸经常大于5 mm,超出产品设计要求的最大2.2 mm(越程槽沟底尺寸2.7 mm减去越程槽在滚道方向的深度0.5 mm),比滚子的倒角2.7 mm大很多,造成滚子转动过程中,滚子素线与滚道方向越程槽边缘接触,因此,需要对内圈越程槽的加工方法进行改进。

基于特大型圆锥滚子轴承内圈淬火后初加工为硬车,淬火前无论是GCr15SiMn还是G20Cr2Ni4A材料,越程槽部位不加工至成品尺寸,仅加工成圆角(图3),然后进行淬火,或者渗碳、淬火。过渡圆角能够保证G20Cr2Ni4A材料渗碳不会在过渡圆角处出现碳聚集,避免出现淬火开裂,减小淬火变形对越程槽成品尺寸的影响。

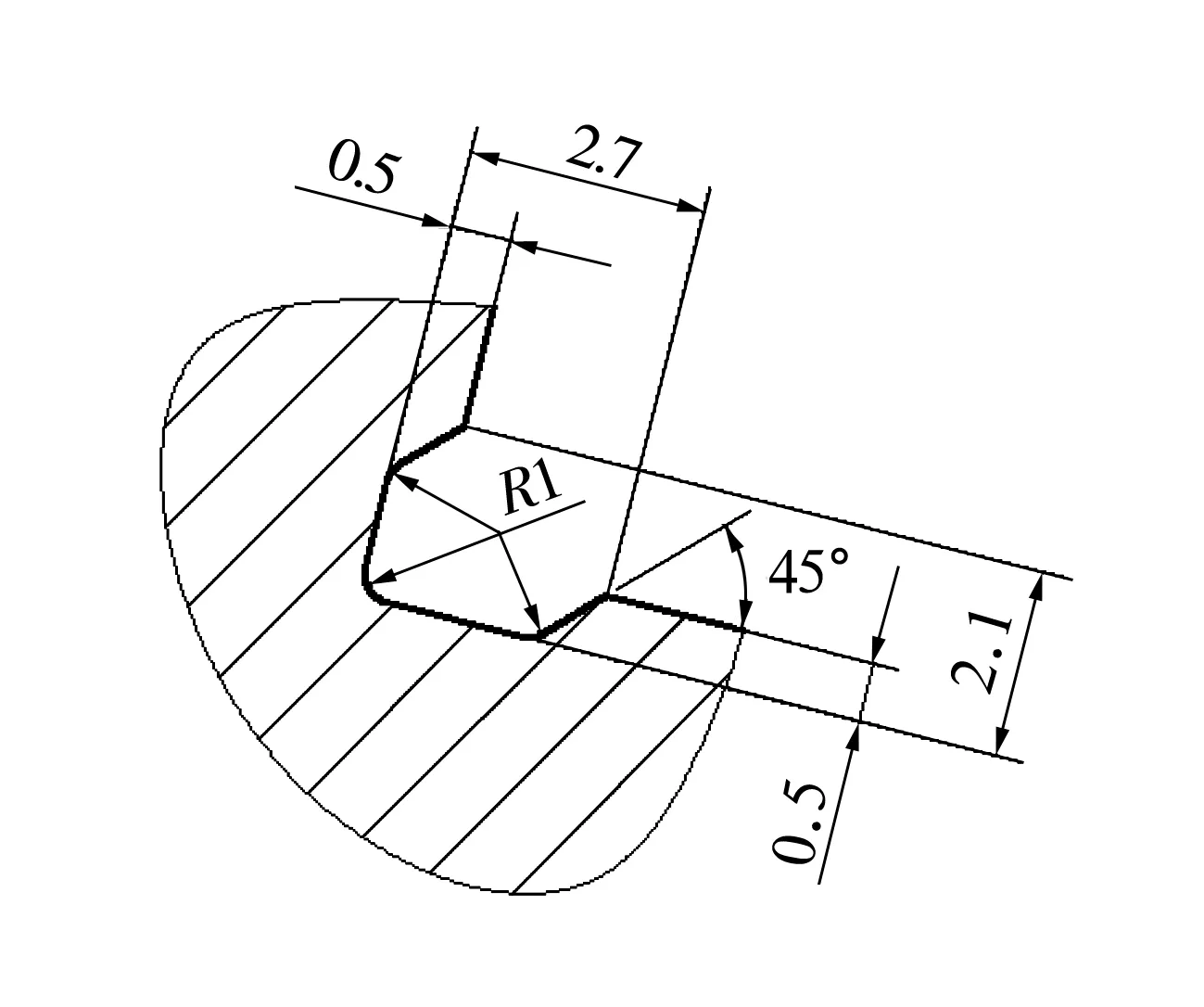

图3 淬火前滚道与挡边过渡处形状

内圈热处理淬火后,初磨两端面,硬车内径面、滚道和挡边,消除热处理的变形量;再进行附加回火;最后车越程槽和倒角,将越程槽加工至产品设计要求(图4)。经过硬车和附加回火后的内圈尺寸稳定,内圈变形量小,终磨加工后越程槽成品尺寸一致性较好,越程槽内两直线相交均有R1 mm的圆弧,形状和尺寸均能够满足产品设计要求。

图4 淬火后越程槽形状

优化后G20Cr2Ni4A内圈加工工艺为:锻造环形件→粗车端面、内径面、外径面→车滚道→车挡边、车滚道挡边圆角、倒角→热处理渗碳→热处理淬火→初磨端面→硬车内径面→硬车挡边外径面、滚道、挡边→附加回火→车越程槽→返车倒角→终磨端面→终磨内径面→终磨滚道→终磨挡边。

3 车刀的设计及使用

特大型圆锥滚子轴承内圈热处理后的硬度为58~64 HRC,热处理组织为马氏体和残余奥氏体,硬度高、耐磨性好,普通合金钢刀片无法进行硬车加工,需要选用CBN或陶瓷刀片;而且越程槽部位尺寸较小,不易实现数控程序加工,需要设计一种专用的越程槽车刀和特定的车削方法。

根据越程槽形状和车加工方向,车刀选用与菱形车刀一样的成形机夹刀,结构如图5所示。硬车越程槽为连续切削,刀片选用模压成形的陶瓷刀片,刀片车削部位的形状和越程槽一致;越程槽车加工滚道方向的车刀尺寸为越程槽滚道方向尺寸(2.7 mm)减去越程槽滚道方向深度(0.5 mm)和挡边方向深度(0.5 mm),为1.7 mm;车加工挡边方向的车刀尺寸为越程槽挡边方向尺寸(2.1 mm)减去越程槽挡边方向深度(0.5 mm),为1.6 mm,由于越程槽尺寸均为最大值,因此越程槽车刀2个方向尺寸均选为1.6 mm,车刀圆角和越程槽圆角一致为R1 mm。

图5 越程槽车刀

特大型圆锥滚子轴承内圈热处理后在C512立式车床上加工越程槽,首先将车刀靠近中挡边位置,沿中挡边x方向进刀,当切削深度达到0.5 mm时停止进刀,改为z向进刀,切削深度同样为0.5 mm,车削完成后相反方向逐步退刀。车加工完成的越程槽使用样板检测尺寸均在设计要求范围内,越程槽外观质量相比之前也有很大提高。车小挡边越程槽时,先将车刀角度调整与越程槽一致,同样按照上述方法进行加工。

4 结束语

通过对特大型圆锥滚子轴承内圈越程槽加工工艺的分析,改进并形成了新的越程槽加工工艺,设计了专用的越程槽车刀,可以加工硬度58~64 HRC的材料,加工的越程槽尺寸和形状满足产品设计要求,越程槽内没有氧化皮和尖角,避免了越程槽产生棱边的可能性或越程槽滚道轴向宽度大于滚子倒角的现象,能够提高轴承的使用寿命,对于其他类型特大型轴承套圈越程槽的加工具有一定的推广使用价值。