圆锥滚子轴承寿命与可靠性试验中加载方式对其受力的影响

2018-07-23刘晓杰孙超谭明伟

刘晓杰,孙超,谭明伟

(中国第一汽车股份有限公司 技术中心,长春 130011)

圆锥滚子轴承是汽车重要的零部件,主要应用于变速器、主减速器、差速器、轮毂等部位。轴承质量的好坏直接影响着汽车的舒适性、稳定性、安全性等,轴承寿命是轴承质量的综合反映。在轴承装车使用之前,往往通过寿命与可靠性试验对轴承寿命进行检验。在圆锥滚子轴承寿命与可靠性试验中,一般有纯轴向加载和联合加载2种加载方式。不同的加载方式下轴承内部滚子的受力不同,试验时间也不同,直接关系到轴承试验周期和成本,甚至影响汽车的开发周期,故有必要对不同加载方式下轴承内部的受力情况进行分析。

1 试验载荷的确定

对于圆锥滚子轴承的寿命与可靠性试验,施加纯轴向载荷时,载荷施加在外圈上;施加联合载荷时,轴向载荷施加在外圈上,径向载荷施加在内圈上。根据GB/T 24607—2009《滚动轴承 寿命与可靠性试验与评定》,当量动载荷相同时,加载方式不同,试验载荷也不同。

1.1 纯轴向加载

根据GB/T 24607—2009,P=XFr+YFa,由于仅受轴向载荷,Fr=0,则

Fa=P/Y,

(1)

式中:P为当量动载荷;Fr,Fa分别为径向和轴向载荷;X,Y分别为径向和轴向载荷系数。

1.2 联合加载

根据GB/T 24607—2009,在联合加载时,其载荷为

(2)

式中:Mc为轴向载荷与径向载荷之比;η为比例系数。

(2)式中径向和轴向载荷系数X,Y在GB/T 6391—2010《滚动轴承 额定动载荷和额定寿命》中的规定并不明确,需要自行判定,其他参数在GB/T 24607—2009中均有规定。

根据GB/T 24607—2009,对于圆锥滚子轴承,η=1/(2Y),由(2)式可得

(3)

根据GB/T 6391—2010进行分析:

1)当Fa/Fr≤e=1.5tanα(α为公称接触角)时,X=1,Y=0,则

(4)

这与Fa/Fr≤e相矛盾。

2)当Fa/Fr>e=1.5tanα时,X=0.4,Y=0.4cotα,则

(5)

由(5)式可得

Mc>0.25tanα。

(6)

根据GB/T 24607—2009,当α≤20°时,Mc=0.25,(6)式显然成立;当α>20°时,Mc=0.5,由于圆锥滚子轴承接触角α<45°,此时(6)式也成立。

综上可得,对于圆锥滚子轴承,Fa/Fr>e恒成立,即载荷系数X=0.4,Y=0.4cotα。

2 受力分析

以圆锥滚子轴承32222为例进行分析,其主要结构参数α=15°38′32″,圆锥滚子半锥角φ=2°,滚子数Z=12。此时Mc=0.25,X=0.4,Y=1.432 6,η=1/2Y=0.357。

2.1 纯轴向加载

当承受纯轴向载荷时,由(1)式得Fa=P/Y≈0.7P。试验时一般将2套轴承面对面安装到试验机上,对轴承外圈施加轴向载荷,每套轴承外圈受力均为Fa≈0.7P。轴承受力简图如图1所示,所有滚子均匀受力。

图1 轴承受力简图

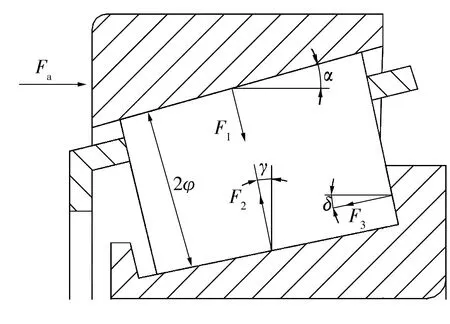

滚子的受力如图2所示,F1为滚子与外圈滚道的法向作用力,F2为滚子与内圈滚道的法向作用力,F3为滚子与内圈大挡边的法向作用力,γ为F2与径向方向的夹角,δ为F3与轴向方向的夹角,根据几何关系可得δ=α-φ,γ=α-2φ。

图2 滚子受力图

根据力的平衡关系可得

(7)

根据(7)式可得在纯轴向载荷下各个滚子受力F1,F2,F3分别为0.13P,0.13P,0.009P。

2.2 联合加载

在联合加载时,根据(2)式可得Fr≈0.8P,Fa≈0.48P。试验时,将2套轴承面对面安装到试验机上,在外圈上施加轴向力,在内圈上施加径向力,此时单套轴承所受的径向载荷均为Fr=0.8P。由于径向力的存在,将产生派生轴向力Fs=Fr/2Y≈0.28P,但由于轴向力通过外圈加载,派生轴向力将相互抵消,且Fa=0.48P>0.28P=Fs,所以可判定此时轴承所受的轴向力不受影响,即Fa=0.48P。

联合加载时滚子受力情况复杂,由于径向载荷的作用,滚子中有一半放松,而另一半被压紧,现仅对易失效的压紧侧滚子进行受力分析。为便于研究,将轴向载荷与径向载荷独立分析。轴向加载可以等效为纯轴向加载的情况,下面仅分析径向加载。如图3所示,滚子与内圈滚道在径向方向的作用力分别为Fr0,Fr1,Fr2,…;与径向载荷作用方向的夹角分别为0,θ,2θ,…,nθ(nθ<90°)。

通过文献[1]可得

(8)

考虑轴向载荷的叠加,滚子与内圈滚道接触的法向载荷为

(9)

根据受力平衡,此时受力也满足图2关系,则

(10)

由(10)式可得到滚子的受力情况见表1。

表1 滚子受力

3 试验验证

纯轴向加载方式进行试验时轴承失效图如图4所示,发现部分轴承内圈靠近大挡边位置及滚子大端面发生疲劳剥落。这是由于纯轴向加载时所有滚子大端与内圈大挡边均接触,若内圈大挡边加工较差,则该位置容易失效。这与文中受力分析结果一致。

图4 纯轴向加载时的轴承失效图

联合加载方式进行试验时轴承失效图如图5所示,发现部分轴承外圈及滚子大面积发生疲劳剥落。这是由于联合加载时个别滚子比纯轴向加载时受力要大很多,且随着转动受力一直在发生变化,更容易导致轴承失效。这与文中的受力分析结果也一致。

图5 联合加载时的轴承失效图

4 结束语

通过分析得到圆锥滚子轴承在寿命与可靠性试验中不同加载方式下的试验载荷。以圆锥滚子轴承32222为例,通过受力分析得到不同加载方式下轴承滚子的受力情况,在相同的当量动载荷下,纯轴向加载比联合加载的滚子受力小且更均匀,并通过试验验证了其正确性。在实际轴承质量验证时可采用强化寿命试验法,加载过程中可增大试验载荷,从而提高试验进度和效率。但滚动轴承应用场合千差万别,失效原因复杂多变,寿命试验也有其随机性与局限性,文中仅在相同的试验条件下进行对比,且仅通过简单的受力分析,未考虑其他因素的影响,模型较为理想,后续有待做进一步研究。