高速铁路装配式预制构件标准化管理探讨

2018-07-23中国铁路上海局集团有限公司南京铁路枢纽工程建设指挥部

徐 堃 中国铁路上海局集团有限公司南京铁路枢纽工程建设指挥部

1 引言

当前我国铁路事业已进入了快速发展的新阶段,根据《铁路“十三五”发展规划》,到2020年,全国高速铁路营业里程到达3万公里,新建高速铁路1.1万公里,年均增长率11.6%。铁路建设项目中小型构件的预制以往多采用定型钢模或木模在施工现场就地浇筑,使用手提式振捣棒进行振捣,所生产出的构件虽然强度合格,但大多外观毛糙,蜂窝、麻面、缺棱掉角等现象较为普遍,不但影响道路沿线景观,而且严重危害着构件的使用寿命。为了尽可能减少以上问题的产生,贯彻落实“强基达标、提质增效”工作主题,连镇铁路因地制宜,以工厂化、专业化的流水作业方式组织生产,以机械化、信息化的科技手段提升产品质量,从建厂规模、工装设备、人员配备、质量控制、技术参数、成品保护、运输安装、安全保障、经济比选等方面考虑,大处着眼小处着手,达到内实外美的效果,具有一定的推广意义。

2 装配式预制预制构件厂建设标准化

将标准化管理作为建设精品工程的重要载体,通过推进“机械化、专业化、工厂化、信息化”在装配式预制构件生产中的运用,积极推进装配式预制构件厂标准化建设,保证了生产过程安全高效、产品质量优质。该项目主要有梁遮板、栏杆、桥下栅栏立柱及横梁,路基防护栅栏、电缆槽和流水槽等预制任务,型号达45种。

2.1 工厂化

本着“因地制宜、经济适用、节约土地、保护环境,集中加工、运输便利”的原则,采用在梁场共建、租用改造废旧厂房等方式,装配式预制构件全部室内生产,规划钢筋加工区、半成品存放区、构件生产区、成品养护区、成品存放区等,设置“五图一牌”、“一图四表”、施工工艺流程图、安全警示标牌,各区域布局合理。

2.2 专业化

在管理中按照“1152”模式配置组建专业化架子队,作业中按专业组建作业班组,分钢筋班组、模板班组、混凝土浇筑班组、混凝土养护班组、运输吊装班组、安装等专业班组,分工明确,作业内容不交叉。

2.3 机械化

一是混凝土振捣全部采用振动平台振捣,保证振捣密实。二是钢筋加工配备数控钢筋弯箍机,钢筋加工尺寸整齐划一,保证钢筋加工质量。三是钢筋骨架成型采用专用钢筋定位胎具,钢筋骨架成型精度和工效极大提高。四是养护车间内配置自动喷淋养护系统,实现对成品24 h不间断自动养护。

2.4 信息化

开发二维码信息平台,推广作业指导书、技术交底、安全技术交底二维码等,现场可用手机扫码,掌握验标标准。

3 现场施工工艺标准化控制

装配式预制构件质量概念是全面的,既包括内在的强度要求,同时也包括它的美观效果。装配式预制构件精美可以对高质量的工程起到画龙点睛的作用,同时也能表现出管理水平和整体素质,并透视出整个工程的内在质量的可靠性。不同地域都有当地历史、地理、文化,要从共性中找特性,在特性中实施共性。结合京杭运河地区文化特点,连镇铁路对遮板、栏杆等附属设施深化设计,加入帆船、祥云及飞鸟等古运河文元素,体现连镇特色,努力做到“一线一景”。

3.1 主要质量控制技术参数

3.1.1 钢筋

钢筋制作在钢筋加工区进行,制作好的钢筋规格、间距、形状等均要符合设计图纸和施工规范要求,并对弯曲钢筋下料长度调整(见表1)并做好原材料抽检试验。

表1 弯曲钢筋下料长度调整系数表

3.1.2 模板

混凝土构件的模板采用定型钢模板或优质高强加厚塑钢模,采用塑钢模时模具底板厚度不低于3 mm,侧板厚度不低于4 mm,加强棱间距不大于5 cm,模具浇筑前,必须保证模具内侧与砼接触部位光滑无残渣,严格控制喷涂时间,喷涂时间控制在浇筑前1 h左右,避免出现明显色差,影响外观质量。

3.1.3 混凝土

混凝土由拌和站集中拌制,采用罐车运输至现场后,运至布料平台上,自动布料浇筑。浇筑过程在振动平台上进行,振捣平台要严格抄平,确保模板底面平整。混凝土浇筑完成2 h后,对外露钢筋处混凝土进行拉毛处理。混凝土养护由自动喷淋系统养护控制到位。

3.1.4 拆模

脱模是保证预制件外观的重要环节,通过人工振动使制品脱离模具,注意轻拿轻放,避免损坏制品的边、角,影响制品的外观。脱模时和脱模后都不得拖行或者强行振动。

3.2 构件外观质量控制要求

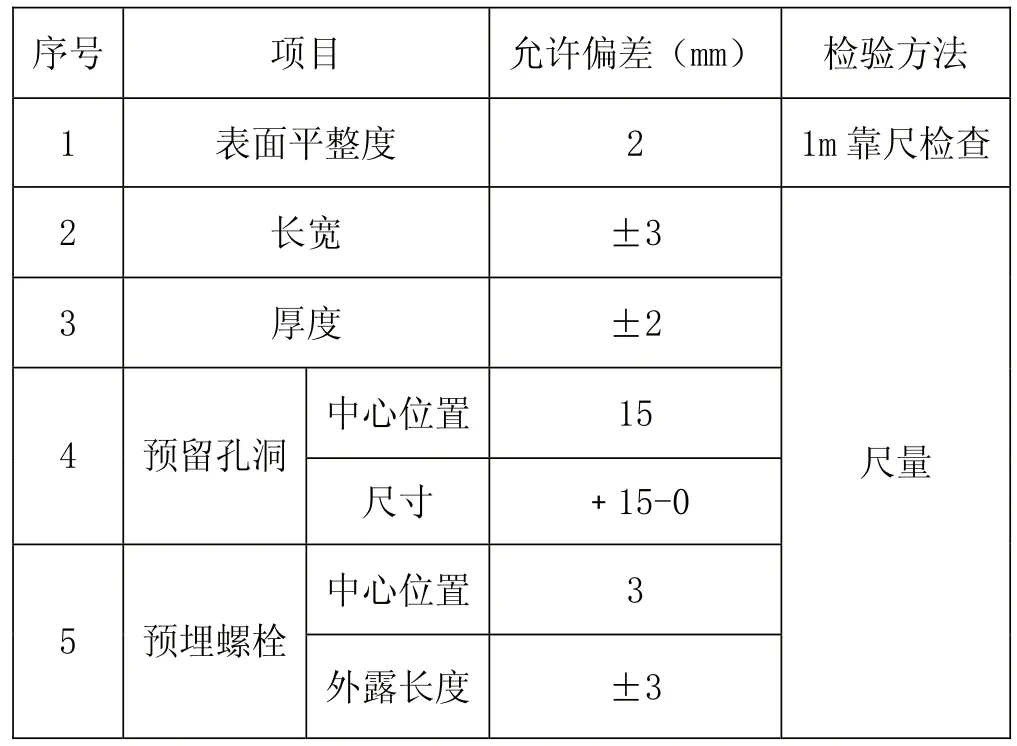

混凝土强度应达到设计要求,构件表面应平整、光滑、颜色均匀,不得有露筋、蜂窝、孔洞、麻面和缺棱掉角等缺陷,外形尺寸允许偏差及检查方法(见表2)。如不同时间段预制的构件外观颜色相差过大,应在安装时进行调配,不能调配的视为不合格品。

表2 装配式预制构件结构外形尺寸允许偏差及检查方法

3.3 质量通病及预防措施

气泡:微小气泡为结构外表面振捣不到位,气泡未完全排出造成,加强振捣质量;构件模板倒角处,气泡不易排出,应在混凝土浇筑到倒角部位时,有一定间隔时间一般控制在(40~60)s。

色差:分表层型色斑和深层型色斑。表层型分表层可能因脱模剂造成。深层色斑主要为原材料料源不稳定、混凝土拌合不均匀等,要从材料进场控制,确保材料质量相对稳定,严格控制混凝土配合比。

露筋、保护层不足:混凝土保护层型号、规格及设置数量要满足设计要求,针对不同尺寸的构件,采用功率不同的振动台,防止过振。

麻面:模板表面粗糙、打磨不到位或粘附硬水泥浆垢等杂物,拆模时混凝土表面被粘坏;模板拼缝不严,局部漏浆;模板脱模剂涂刷不均匀,混凝土表面与模板粘结造成麻面;严格模板清理到位,严控模板尺寸变形,加强模板验收。

蜂窝:混凝土拌和不均,骨料与砂浆分离,造成离析;模板破损或模板缝隙未堵严,造成漏浆;混凝土未分层下料浇筑,振捣不充分,振捣时间不够;严格控制混凝土振捣时间和震动台功率。

缺棱掉角:主要为拆模或倒运运输过程中造成,拆模时不能蛮干,加强对成品的保护。运输车车斗采取保护措施避免构件棱角造成磕碰、磨损。

4 成品保护和运输安装

按照“依据现场,统筹安排,减少存放,动态调整”的原则,根据架梁时间,合理安排桥面施工,优先安排遮板施工。按照施工一段,成型一段的要求,统筹安排,形成流水作业,确保预制构件无二次倒运。

4.1 遮板

遮板构件外形不规则,为异形构件,不易规则码放,且边角多,单体尺寸较大、重量较重,无法人工搬运、装卸。采用叉车逐块装车,必须轻抬轻落,每层同向、逐层码放在车厢平板上,最多不超过3层。

4.2 立柱、扶手

构件截面尺寸较小,长度较长,为细长型构件,装卸和运输时易折断。采用叉车逐垛装车,必须轻抬轻落,逐垛码放在车厢平板上,高度最多不超过2垛。

4.3 栏片

栏片构件厚度为5 cm,为扁平型构件,栏片构件细杆和结点多,易断裂开裂。采用人工逐片装车,车底垫好垫木,必须轻抬轻落,逐排码放在车厢平板上,单层堆放。

5 装配式预制构件厂生产与传统分散加工对比

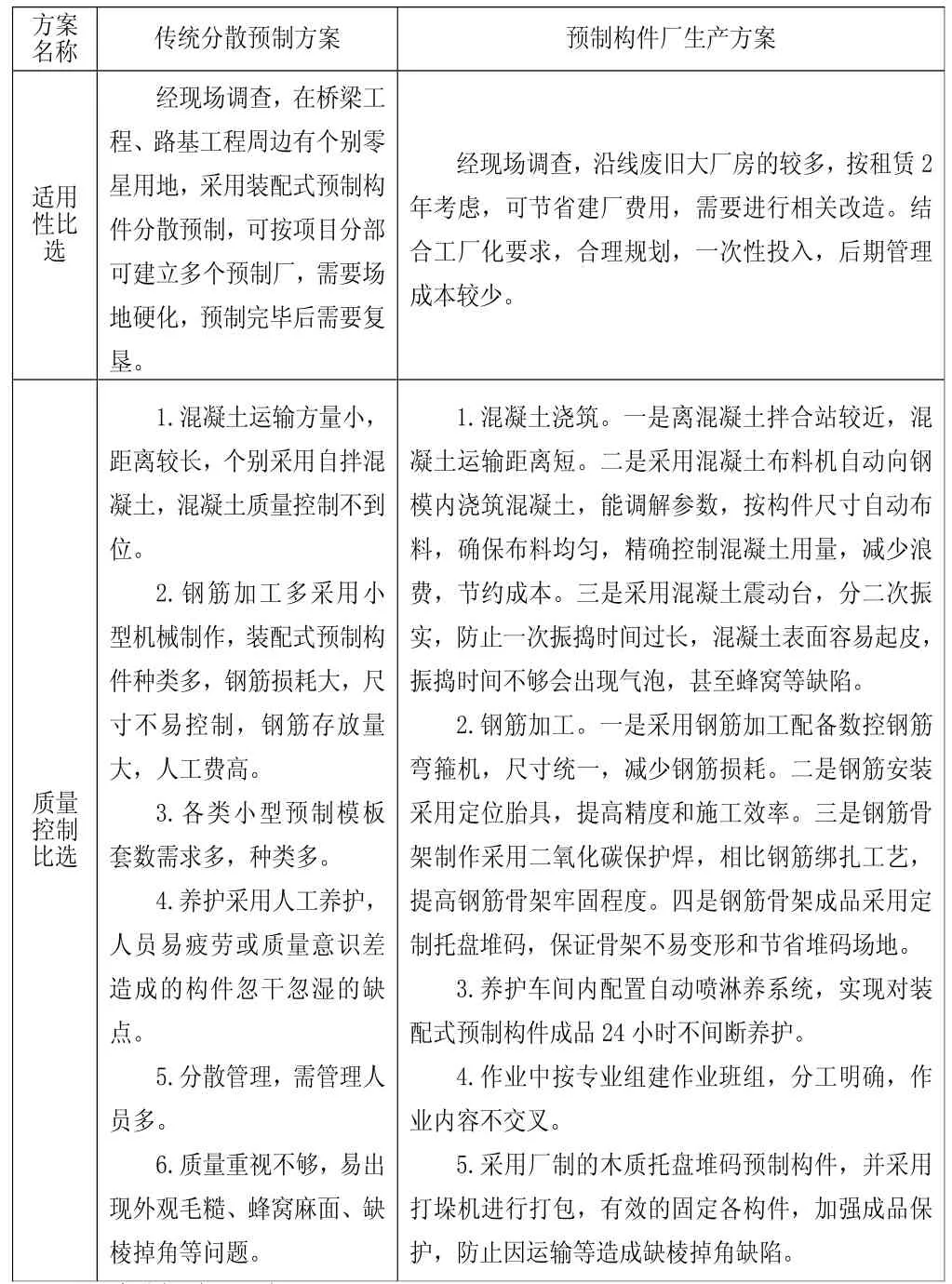

5.1 适用性和质量控制比选(见表3)

表3 传统分散预制方案与预制构件厂生产方案对比表

方案质量控制较难,易出现不合格产品,人工成本大,材料损耗大。装配式预制构件厂生产方案专业化生产,易于管理,质量控制较好,一次性投入,但建厂成本较高。总之,装配式预制构件厂生产方案对质量保障起到了决定性的作用,成本在可控范围内,应为优选方案,现场成品效果良好(见图1)。

图1 现场装配式预制构件成品展示

5.2 经济效益比选

按照因地制宜的原则,全线利用废旧厂房改造、结合梁场、拌合站建立等方式,建立了装配式预制构件厂。建厂费用包含大临、复垦、厂区建设等,设备投入按2年工期折旧,对分散预制、集中预制、总概算等经济进行比选。经济效益比较主要在建厂费用上有差别,总体经济效益装配式预制构件厂集中生产方案比在分散预制方案略高,但可控范围内。

5.3 优缺点分析

采用头脑风暴法、问卷调查法等对装配式预制构件分散预制方案和装配式预制构件厂集中生产方案进行从现场适用性、质量控制、经济效益等方面进行了比选,认为分散预制

6 结束语

装配式预制构件工厂化生产消除了传统的分散预制模式质量难以控制的弊端,提高了施工效率,提升了施工品质。装配式预制构件厂自建成以来,生产出来的产品,外观平整光滑、无蜂窝麻面、轮廓清晰、线条顺直、断面尺寸均满足设计及规范要求,实现了产品质量合格率100%,达到了内实外美的效果。高速铁路装配式预制构件采用装配式预制构件厂生产是大势所趋,大有所为。目前,构件预制厂在建设过程中无具体的建厂标准和必备的工装设备标准,在实际操作过程中都是摸着石头过河,间接的造成了建厂费用的增加,同时,大临建设费用巨大,但是在概算清单中未考虑该预制厂的建厂费用,下步应加强各类建设标准的研究制定和增加装配式预制构件厂大临建设费用,以便进一步推动装配式预制构件标准化建设。