跨既有运营铁路钢桁梁拖拉施工技术

2018-07-23中国铁路上海局集团有限公司上海华东铁路建设监理有限公司

徐 发 中国铁路上海局集团有限公司上海华东铁路建设监理有限公司

1 工程概述

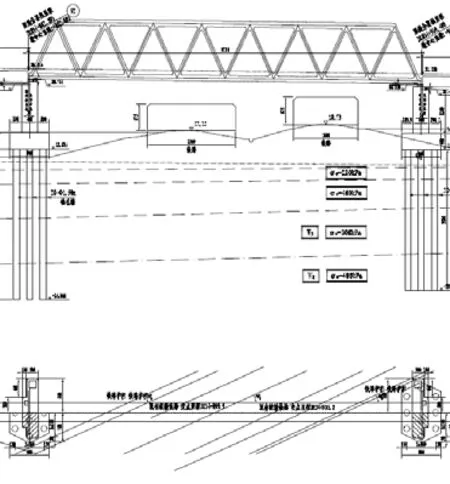

安徽某铁路通道采用96 m双线下承式有砟桥面钢桁梁跨越既有皖赣双线铁路,钢桁梁采用无竖杆整体节点平行弦三角桁架体系,跨度96 m,重量约1845.6 t。与既有皖赣铁路相交处为路堤地段,交角24°,两边路堤高约5m。该段皖赣铁路位于半径5500m的曲线路基上,线间距大,总宽约65m,线位关系见图1所示。

由于钢桁梁上跨皖赣铁路既有双线,钢梁跨度大,又考虑到在安装架设过程中对运营铁路的安全等因素,本梁将采用铁路线外分节间拼装成型,分段拖拉的施工方法,在桥址相邻桥墩位置搭设支墩,拼装完成后整体拖拉至桥址处。拖拉采200 t连续顶推千斤顶,滑块采用板式滑动装置。

图1 线位关系示意图

2 施工方法

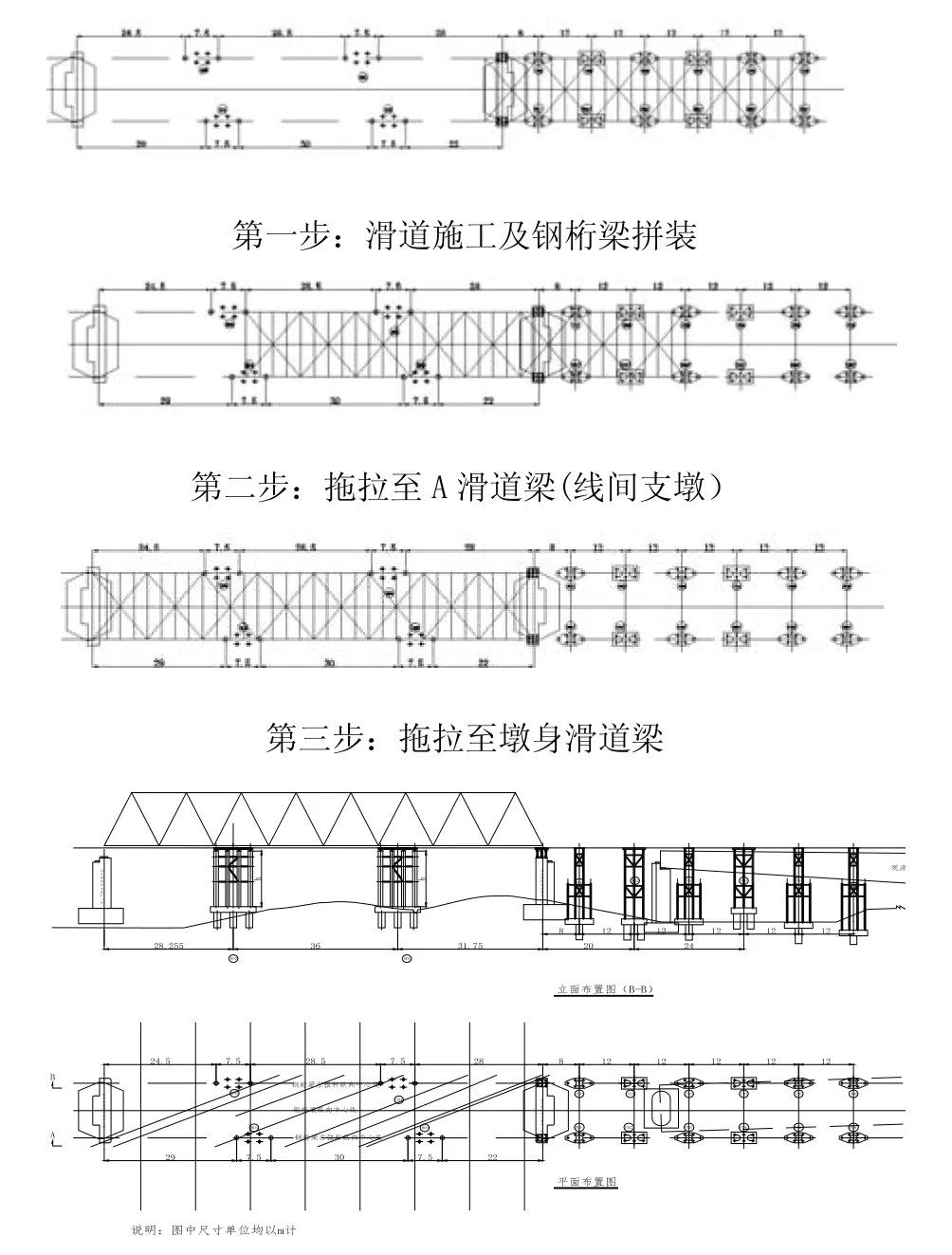

钢桁梁施工主要分为支墩滑道施工、钢桁梁拼装及拖拉就位施工,钢桁梁施工过程示意图见图2。

图2 钢桁梁施工过程示意图

拖拉拼装区域临时支架间距为12 m,与钢桁梁的节点位置对应,A滑道梁位于两线间(HD1-HD4),B滑道梁位于拼装区域(PD1-PD6),C滑道梁位于既有墩身顶。钢桁梁总长96 m,拖拉过程中,钢桁梁最大悬臂跨度为30 m。在既有运营铁路线间采用φ1 000×12 mm及φ 630×12 mm的螺旋钢管柱作为独立临时支架,使钢桁梁拖拉过程中省去导梁。

2.1 钢桁梁受力分析

通过分步安装计算来完成钢桁梁拖拉计算,在计算的过程中未考虑由于施工支架变形引起的变化。钢桁梁杆件主要应力取值:弦杆[σ]=[264 MPa]。

取最不利两种工况:

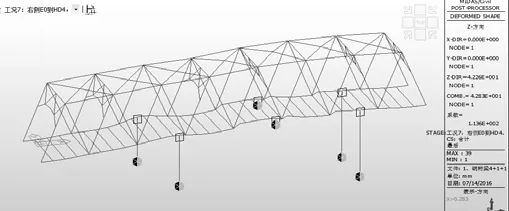

(1)工况1。钢桁梁在上HD4滑道梁时(对应钢桁梁施工过程示意图第二步),钢桁梁悬臂长度30 m,受力简图见图3。结构位移:前端最大竖向位移-42.3 mm。结构应力:弦杆最大应力为σ=-156.9 MPa。结论:钢桁梁变形、强度均能够满足拖拉施工要求。

图3 钢桁梁受力图(单位:mm)

(2)工况2。钢桁梁在临上既有墩身滑道梁时(对应钢桁梁施工过程示意图第三步),钢桁梁悬臂长度29 m,受力简图如图4。结构变形:前端最大竖向位移为-51.5 mm。结构应力:弦杆最大应力 =-222.7 MPa。结论:钢桁梁变形、强度均能够满足拖拉施工要求。

图4 钢桁梁受力图(单位:mm)

2.2 支架搭设

由于既有皖赣双线铁路处于曲线地段,路基线间距达到13 m,因此支架设置在线路两侧及线间各设置相应的独立临时支架。考虑到钢梁吨位及拖拉力,临时支架采用Φ1 000×12 mm及Φ630×12 mm钢柱。支架纵向采用Φ300×8 mm钢管联接系进行焊接,横向通过双拼的H400型钢分配梁连接;其他支墩采用Φ350×10 mm钢柱。支架纵向采用 Φ150×6 mm钢管联接系进行焊接,横向通过H400型钢分配梁连接。

2.3 滑道布置

滑道的布置采用下滑道设置于支墩顶部、下弦杆通过节点处勾头螺栓连接上滑道设置的方法,为减少摩擦,下滑道上部满铺MGE板,上滑道采用H型钢上满焊不锈钢板。根据钢桁架结构受力特点,上滑道设置于主桁下弦杆下方。上滑道根据预拱度要求,通过调节硬扎木高度,达到设置要求,上滑道底面处于同一标高上(下滑道呈水平状)。

2.4 支架、滑道检算

钢桁梁安装采用有限元分析软件进行计算,分为269个节点,713个单元。通过分步安装计算来完成钢桁梁拖拉计算。

在钢桁梁拖拉过程中,由于所处位置及悬臂长度不同,滑道梁的受力是变化的,其中滑道梁A(HD4支墩)所受外力最大。

钢桁梁在上HD4滑道梁时,滑道梁所受最大外力为Fb=618.26 t,支架HD4所受最大轴力为N=618.26 t。纵向按7 m长平均分布,则q=6182.6/7=883.2 kN/m。

支架及滑道验算主要计算其强度及稳定性,其中以稳定性为控制条件。

(1)滑道检算

①荷载组合

自重+竖向力,荷载组合为标准组合。

②计算模型(见图5)和计算结果

图5 计算模型

根据计算结果:

滑道梁及横梁的最大内应力:σmax=114.6 MPa<[σ]=182MPa

分配横梁最大挠度:fmax=2.1 mm<l/500=2 000/500=4.0 mm

滑道梁最大挠度:fmax=2.9 mm<l/500=2 500/500=5.0 mm

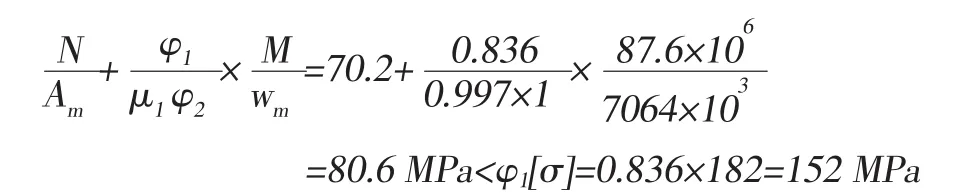

(2)支架稳定性简算

根据计算结果,单根滑道支墩承受的最大竖向力:Nmax=1636.3 kN,构件中间1/3段最大弯矩为M=87.6 kN·m

根据《铁路桥梁钢结构设计规范》第4.2条:

失稳平面与弯矩作用平面一致,φ2=1.0

满足稳定性要求!

3 钢梁整体拖拉就位

钢桁梁整体拖拉流程:施工准备→拼装钢梁设置拖拉滑道→拼装、拖拉钢梁→钢梁拖拉到位、拆除滑道→校正梁位、安装支座→落梁。

钢桁梁共计8个节间,采用4+1+1+2节间拼装。

钢桁梁上跨既有线部分利用封锁点分9次拖拉到位,最长一次拖拉24 m。采用2台200 t连续千斤顶,拖拉钢绞线的方式使钢桁梁向前移动,钢绞线连接到后横梁上,后锚梁连接到钢桁梁尾部。200 t连续千斤顶安装在滑道梁C上,通过反力坐,实现拖拉过程。钢梁横向纠偏采用单侧千斤顶进行纠偏。

拉锚器设置在后横梁上。采用锚具锚固钢绞线束,钢绞线束一端同拖拉千斤顶连接,另一端固定在后横梁上,拖拉装置安装好后,对钢绞线逐根进行预紧,以保证拖拉过程中钢绞线受力均匀。

为防止钢梁在拖拉过程中出现过大的偏斜,在滑道外侧安装导向装置,限制钢梁的横向移动。导向和纠偏工作均在钢梁滑行过程中进行。通过横向限位装置,使钢梁按照直线向前滑移。

本方案中支架B、C及滑道梁施工属于C类临近营业线施工;支架A及滑道梁施工,钢桁梁拖拉施工、钢桁梁支座安装后落梁施工属于B类临近营业线施工,拖拉时间按12 m/h计(考虑拖拉过程中停隔时间)具体施工步骤如下:

第一步:支架、滑道梁安装;第二步:钢桁梁在滑道梁上拼装;第三步:拖拉;第四步:落梁。

4 结束语

既有铁路上方钢桁梁架设采用本施工方法,不需要设置前导梁,只是在中间临时支架采取加固措施,加快了钢桁梁现场拼装、拖拉施工进度,节约了467 t导梁钢材,施工进度、效益双丰收。